沥青用量对沥青混合料老化性能的影响研究

2022-09-30黄泽国龚文剑张江飞潘海滨

黄泽国,龚文剑,张江飞,潘海滨

(1.广西道路结构与材料重点实验室,广西 南宁 530007;2.广西交科集团有限公司,广西 南宁 530007)

0 引言

随着我国公路交通基础设施逐渐完善,公路里程不断延伸,沥青路面长期服役性能研究的重要性日趋凸显。沥青路面在长期服役中逐渐老化,沥青延度不断降低,其脆性增加,会严重削弱沥青及沥青混合料的力学性能,最终造成沥青路面出现龟裂、坑槽等病害。

大部分关于沥青老化行为的研究直接对沥青混合料进行热氧老化或者紫外老化,而后评价其老化前后的指标差异或者不同老化阶段的指标衰变曲线。常用的老化方式为163 ℃下4 h的旋转薄膜烘箱法(RTFOT)和20 h的压力老化法(PAV)等[1-2],目前也有新型的沥青老化方法出现,比如美国推广的简单老化方法(USAT)等[3]。

然而,实际沥青路面中的沥青胶结料老化过程中沥青老化速度亦受混合料配合比影响:对于沥青用量较多、集料级配较细的混合料而言,其沥青膜厚度较厚,整体老化速度较慢;同时沥青混合料中填料也会显著影响沥青老化进程,研究表明填料可以显著地降低沥青老化速度[4]。

综上,现有研究虽对沥青胶结料老化后性能变化开展了大量工作,但是难以真实地表现混合料中沥青的老化特性,而且关于不同沥青用量下混合料中沥青的老化行为研究亦不充分。为充分研究混合料中沥青的真实老化行为,本文采用松散料老化及阿布森抽提的方法,以老化后抽提沥青三大指标以及布氏黏度为主要评价指标,进行不同油石比下混合料中沥青的老化行为研究。

1 原材料与试验方法

1.1 原材料及配合比

1.1.1 原材料

本文采用泰普克70#沥青胶结料与石灰岩集料、填料制备AC-13沥青混合料,其技术指标与级配分别如表1~2所示。

表1 泰普克70#沥青胶结料性能指标表

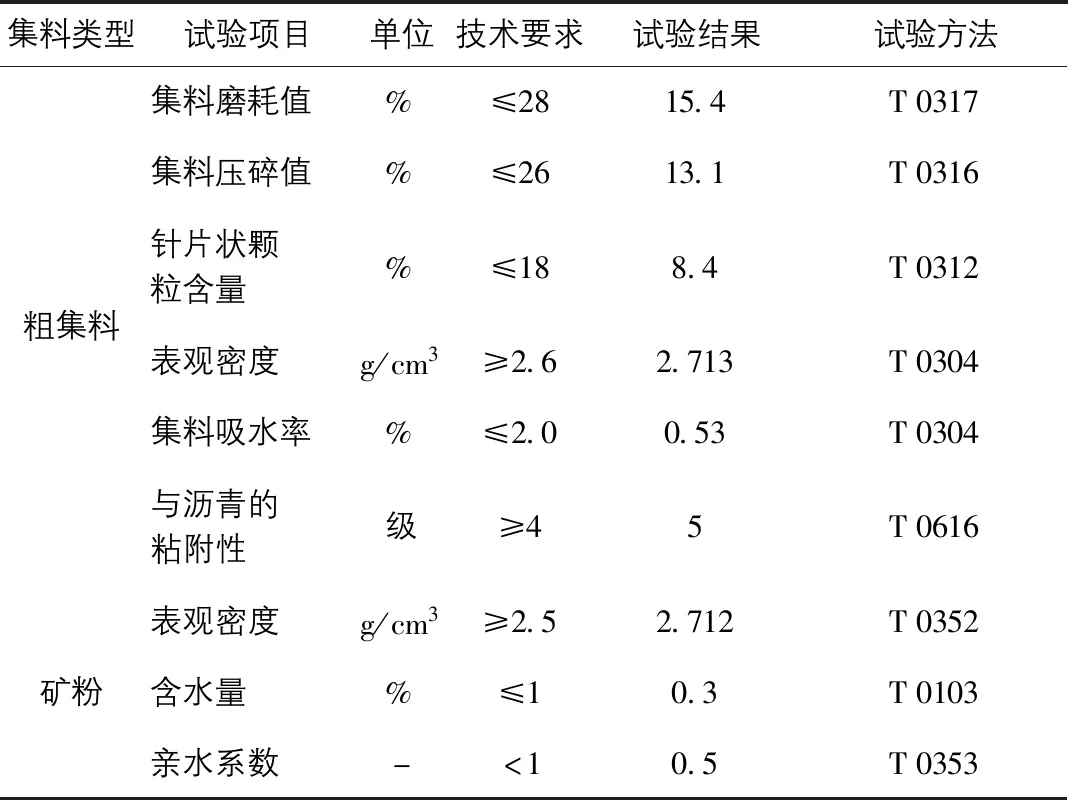

表2 石灰岩集料及填料性能指标表

1.1.2 沥青混合料配合比

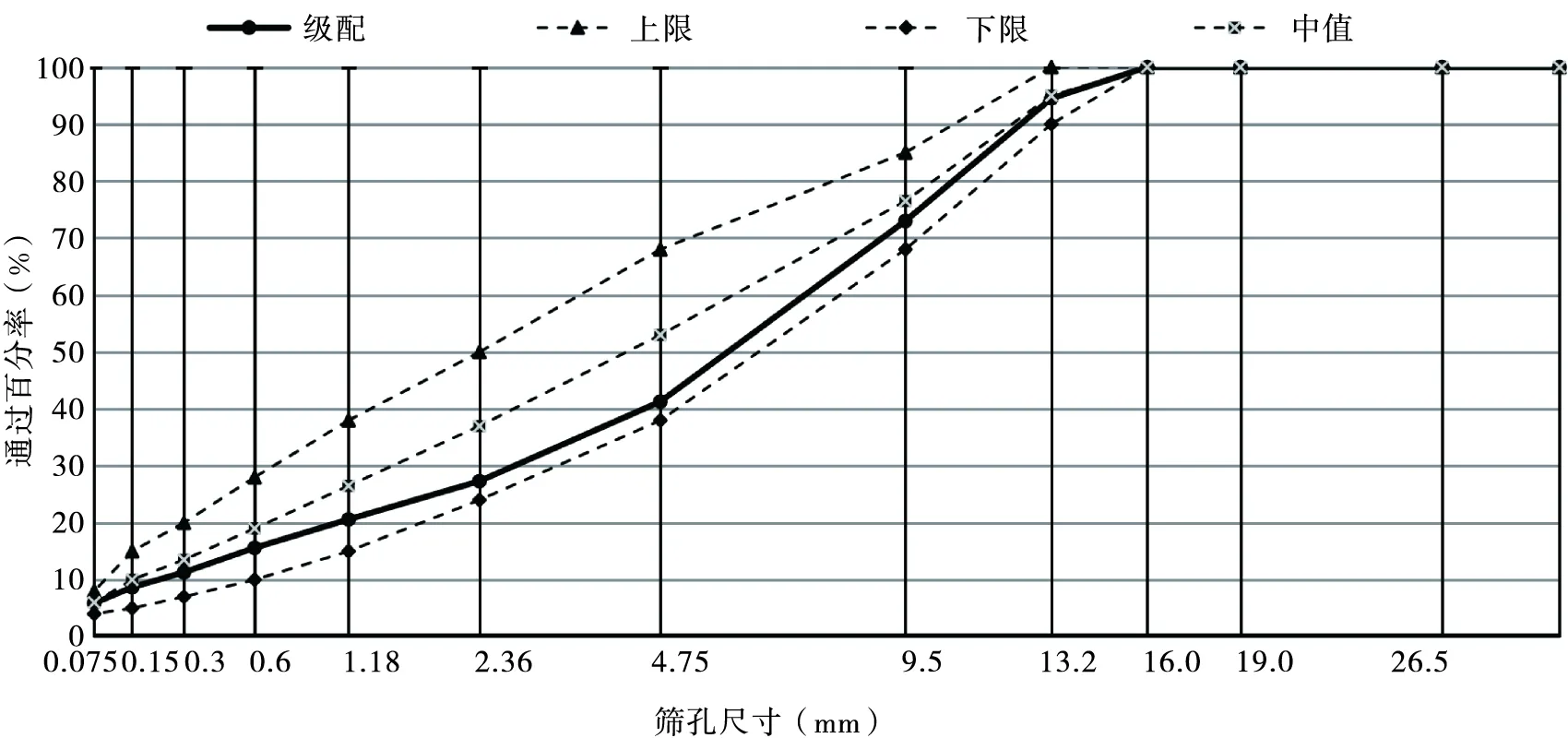

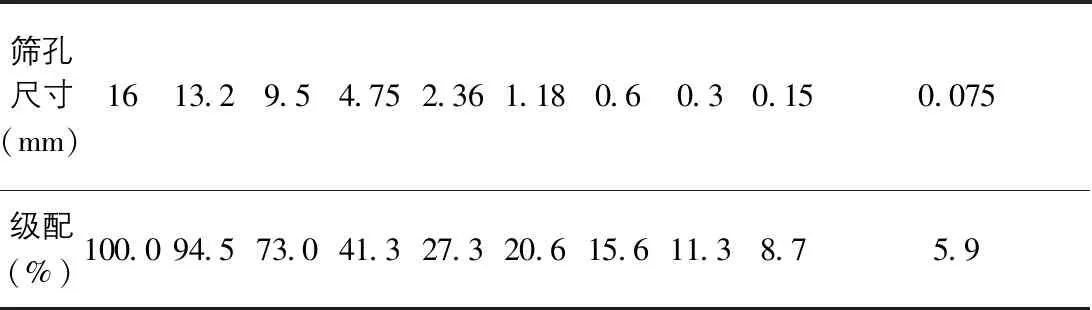

试验所用沥青混合料级配如表3所示,级配曲线如图1所示。

图1 AC-13沥青混合料级配曲线图

表3 AC-13沥青混合料级配通过率表

对于同一种级配混合料,通过调整沥青用量,可以获得不同的沥青膜厚度,从而探究其老化行为差异。本文分别采用4%、4.5%、5%、5.5%、6%的沥青油石比制备沥青混合料。

1.2 试验方法

1.2.1 沥青老化与抽提

为了模拟混合料中沥青真实老化方式,将制备好的沥青混合料以松散堆积的形式进行烘箱短期老化(135 ℃,4 h),而后再进行烘箱长期老化(85 ℃,120 h)。为保证试验结果准确性,松散沥青混合料堆积质量为21 kg/m2。两种老化阶段后,均对松散沥青混合料重新拌和,再以二分法取样,每次取样为2 kg。采用阿布森法回收其中的沥青进行性能分析。

1.2.2 老化前后沥青性能评价

对于从不同沥青含量混合料中抽提出的老化沥青,采用针入度、软化点、5 ℃延度和60 ℃布氏黏度进行评价。其试验方法分别参照《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)中的T 0604、T 0605、T 0606及T 0625。

2 结果与分析

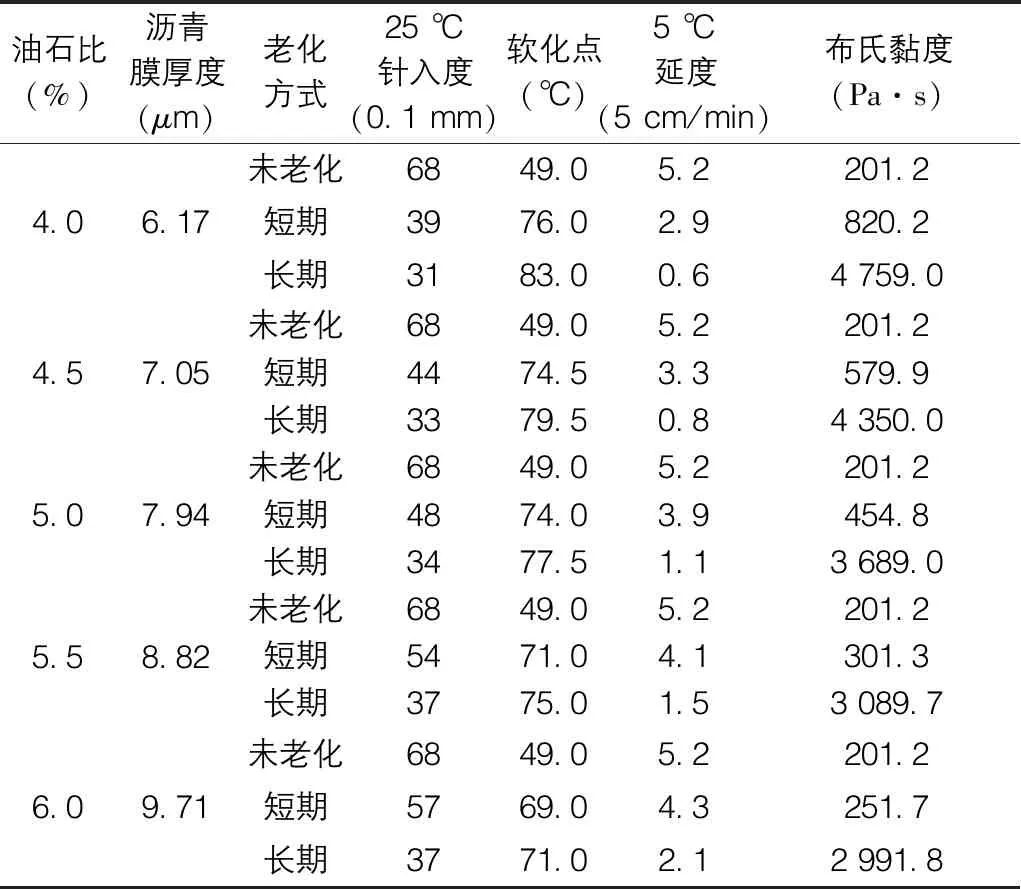

各项试验结果如表4所示。

表4 试验结果汇总表

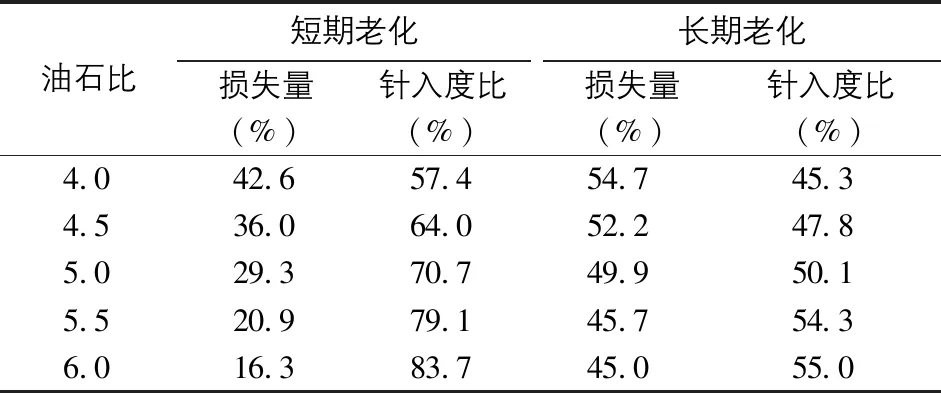

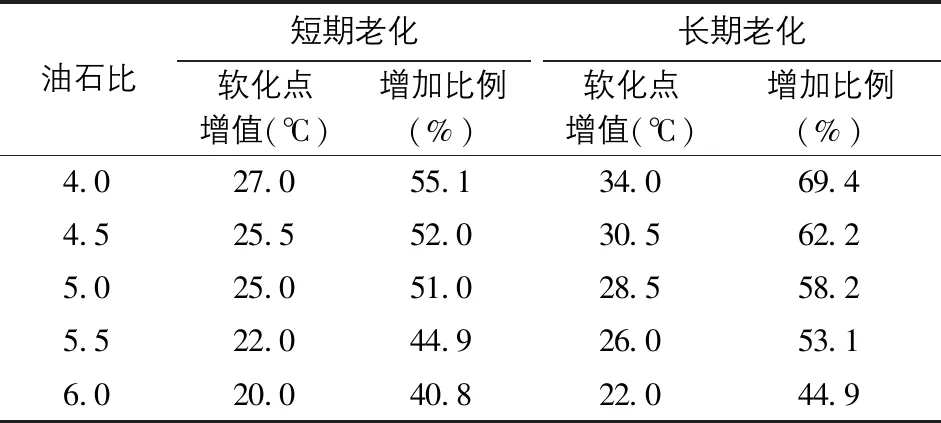

2.1 针入度变化

老化后从不同沥青用量混合料中抽提的沥青针入度变化情况如表5和下页图2所示。短期老化后沥青针入度迅速下降,降低幅度最大达到42.6%,随着沥青用量的增加,降低幅度不断减小,针入度比不断增大;长期老化后沥青针入度呈现相似规律。由此可见,沥青用量的增加,能够减缓混合料中沥青老化过程中的针入度损失。

表5 老化后混合料针入度变化试验结果表

图2 老化后混合料针入度比变化情况曲线图

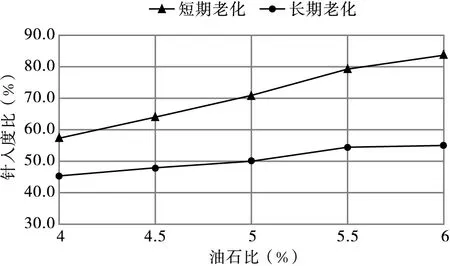

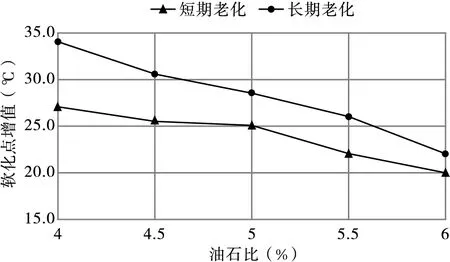

2.2 软化点变化

老化后从不同油石比混合料中抽提的沥青软化点变化情况如表6和图3所示。随着油石比的增加,短期老化后软化点增值不断降低,由最大27 ℃的增值降低到20.0 ℃,增加比例由4.0%油石比时的55.1%,降低到6.0%油石比下的40.8%;长期老化下的软化点增值呈现相似规律,且随着油石比的增加,短期老化和长期老化的软化点增值差不断减小。由此可见,沥青用量的增加能够提高沥青在老化过程中的温度敏感性,减缓沥青老化过程。

表6 老化后混合料软化点增值试验结果表

图3 老化后混合料软化点增值曲线图

2.3 延度变化

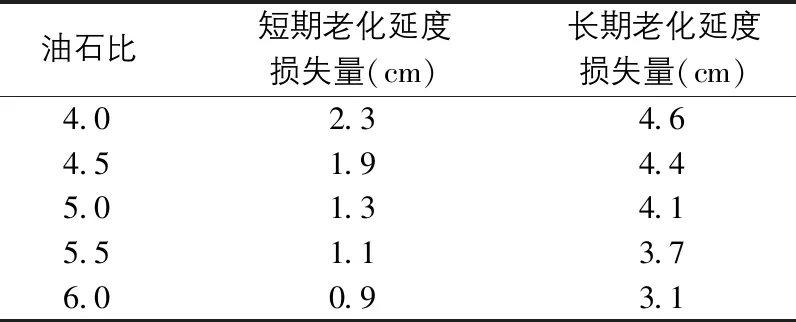

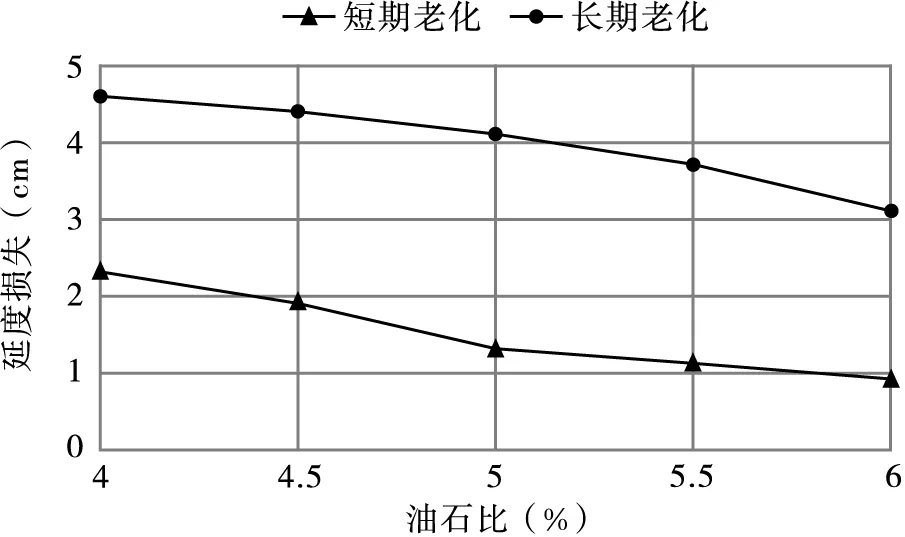

从老化后的混合料5 ℃延度损失量看,长期老化后混合料延度的损失量显著大于短期老化后的混合料。随着油石比的增加,老化后混合料的延度损失量均出现变小的规律:短期老化下的混合料延度由最初2.3 cm的损失量,减小到0.9 cm的损失量;而长期老化下的混合料延度则由最初的4.6 cm的损失量降低到3.1 cm。由此可见,沥青用量的增加,提高了混合料老化后沥青的抗塑性变形能力。详见表7和图4。

表7 老化后混合料延度损失情况试验结果表

图4 老化后混合料延度损失情况曲线图

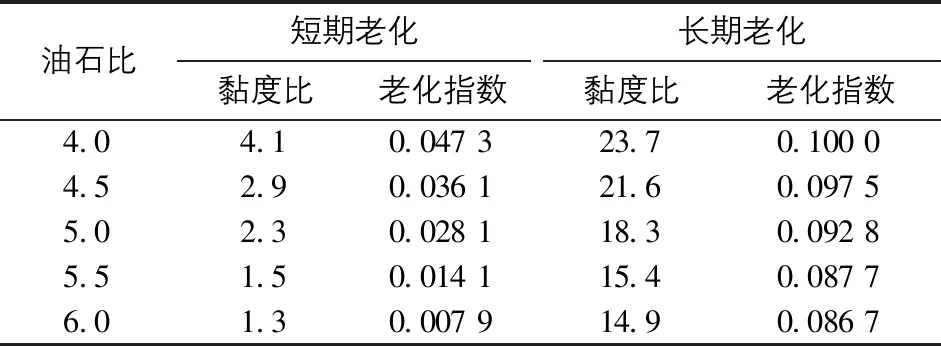

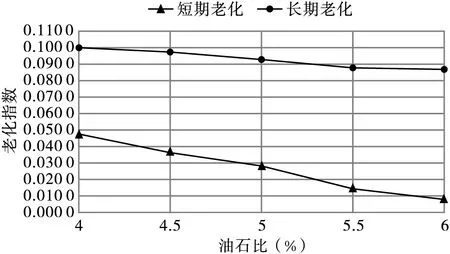

2.4 黏度变化

老化后从不同油石比的混合料中抽提沥青的布氏黏度变化情况如表8和图5所示。从结果上看,随着沥青用量的增加,黏度比及老化指数均出现下降趋势:短期老化下,黏度比及老化指数分别从最初的4.1和0.047 3下降到1.3和0.007 9;长期老化下,黏度比及老化指数分别从最初的23.7和0.100 0下降到14.9和0.086 7。由此可见,沥青用量的增加,降低了沥青在混合料中的老化速度。

表8 老化后混合料黏度比及老化指数试验结果表

图5 混合料老化指数变化曲线图

3 结语

本文通过不同油石比沥青混合料松散堆积老化的方式,研究了沥青混合料中沥青用量及沥青膜厚度对其老化后性能指标的影响。结果表明:

(1)沥青用量的增加提高了混合料中沥青的油膜厚度,能够影响混合料中沥青老化后性能指标的变化规律。随着沥青用量增加,沥青老化程度呈现先快后慢的下降趋势。

(2)高沥青含量混合料具有更好的抗老化性能,其原因不仅在于具有较小的空隙率,还因较厚的油膜厚度抗老化性能更好。