Ar-N2混合气体中N2含量对磁控溅射Ag膜性能的影响

2022-09-30赵锦玲翟怀伦颜毓雷尹铮杰徐静涛王明辉

赵锦玲,翟怀伦,颜毓雷,尹铮杰,徐静涛,王明辉

(1.宁波瑞凌新能源材料研究院有限公司,宁波 315000;2.宁波瑞凌新能源科技有限公司,宁波 315000)

金属银(Ag)具有电阻率低、热导率高、在可见光和红外光区反射率高等优良特性,因此通过磁控溅射法制成的Ag膜被广泛用于太阳光反射膜领域。然而,在磁控溅射Ag膜(以下简称Ag膜)应用环境中,水汽、氯或硫等腐蚀性物质的存在,很容易使Ag膜变质[1-2],极大降低其光学性能、缩短其使用寿命。在户外应用时,盐雾会加速Ag膜的老化[3-5]。因此,提高Ag膜耐盐雾腐蚀性能十分必要。

为解决该问题,人们从两个方面提出了多种保护技术。一方面,在Ag膜两侧添加保护层,如电化学钝化层、涂覆有机防护膜、物理气相沉积贵金属保护层及各类陶瓷介质层,以隔绝水汽、氯等对Ag膜的腐蚀[6-8];另一方面,提升Ag膜本身的耐盐雾腐蚀性能,如在Ag靶中掺杂其他金属形成Ag合金膜。研究发现,Ag合金膜腐蚀速率比Ag膜腐蚀速率慢,这与Ag合金膜表面光滑、晶粒较小有关[9-11],另外Ag合金粒径越小,腐蚀性离子在其内部横向扩散越慢,团簇也越不明显[12-13],所以其腐蚀速率比Ag膜腐蚀速率慢。但Ag合金靶材价格较高,并且Ag合金膜的反射率往往比纯Ag膜的反射率低很多。因此,研究者希望在不使用Ag合金靶材情况下,通过其他方法来降低Ag膜粒径,从而降低Ag膜的腐蚀速率、提升Ag膜的耐盐雾腐蚀性能。NAKANISHI等[13-14]通过磁控溅射法以Ar和N2混合气作为溅射气体制备了Ag膜,研究Ag膜的微观结构。结果表明,N2的加入会导致Ag膜晶粒尺寸减小,Ag膜在盐水中的腐蚀变慢。

本工作以Ar-N2混合气作为溅射气体用直流磁控溅射法在苯二甲酸乙二醇酯基膜上制备了一系列Ag膜,研究了N2含量对Ag膜沉积率、耐盐雾腐蚀性能、反射率的影响。

1 试验

1.1 原料

试验所选用的溅射靶材为Ag靶,其纯度为99.99%。Ar和N2混合气体为工作气体,纯度均为99.99%。柔性基材为光学级聚对苯二甲酸乙二醇酯(PET)薄膜。

1.2 镀膜

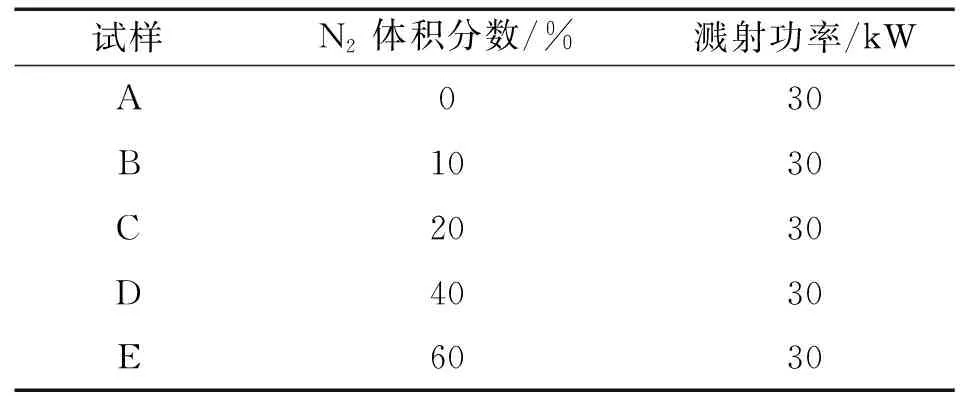

采用卷绕磁控溅射镀膜机制备Ag膜。先用油性笔在PET基膜的镀膜面横向划一条100 mm×5 mm 的线,以便在镀膜结束后制作成台阶,测膜厚度。当腔室真空度达到5×10-4Pa时,通过气体流量计向腔室充入Ar和N2的混合气体(N2体积分数分别为0%、10%、20%、40%、60%),腔室总压保持在0.3 Pa。打开阴极和传动辊,通过磁控溅射的方式在PET基膜上溅射形成Ag膜,卷绕速度控制在3 m/min。

Ag膜制备完成后,破真空取出,画线部分单独取出进行厚度测试,其余部分裁剪成A4纸大小,并使用AB4220型自动涂膜机进行涂布复合,即将胶水涂覆在Ag膜的镀层上,再复合一层PET保护层,获得待测试样。Ag膜试样的制备工艺参数如表1所示。

表1 Ag膜试样的制备工艺参数Tab.1 Preparation process parameters of Ag film samples

1.3 测试

1.3.1 动态沉积率

先使用有机溶剂将画线部分沉积的Ag膜擦除,制作成台阶。然后使用Dektak XT探针式表面轮廓仪测试厚度,测试参考GB/T 10610—2009《产品几何技术规范(GPS)表面结构 轮廓法 评定表面结构的规则和方法》。对每个Ag膜试样从3个不同位置进行厚度测试,若每组数据的偏差小于2 nm, 视为测量结果稳定。根据式(1)计算Ag膜的动态沉积率。

P=v·δ

(1)

式中:P为Ag膜的动态沉积率,(nm·m)/min;v为基材卷绕速度,m/min;δ为Ag膜的厚度,nm。

1.3.2 耐盐雾腐蚀性能

将Ag膜待测试样裁切为5 cm×5 cm的正方形,并分别放入盐雾试验机中进行耐盐雾腐蚀性能测试。测试标准参考GB/T 10125—2012《人造气氛腐蚀试验 盐雾试验》。每隔4 h记录每个样品的腐蚀深度(样品边缘至镀层未被腐蚀区域的距离)。样品四边在盐雾中均匀腐蚀,因此以单边数据作为腐蚀深度数据。

1.3.3 光学性能

将Ag膜待测试样裁切为5 cm×5 cm的正方形,使用Lambda 950紫外-可见-近红外分光光度计测样品基材侧的光谱数据。扫描波长为300~2 500 nm,入射角8°,步长设为5 nm。参考GB/T 2680—1994《建筑玻璃 可见光透射比、太阳光直接透射比、太阳能总透射比、紫外线透射比及有关窗玻璃参数的测定》计算太阳辐射能量即全光谱(300~2 500 nm波段)的反射率。

2 结果与讨论

2.1 Ag膜的动态沉积率

试验测得Ag膜的平均厚度分别为150 nm(样A),148 nm(样B),143 nm(样C),132(样D),121 nm(样E)。图1显示了Ar-N2混合气体中N2含量与Ag膜动态沉积率的关系,对所得数据进行线性拟合,可以看出,随着N2含量的增加,Ag膜的动态沉积率逐渐降低。另外,当N2体积分数为80%时,放电电流变得不稳定,无法稳定地沉积Ag膜。N2体积分数不高于20%时Ag膜的动态沉积率是纯Ar(N2含量为0)时Ag膜动态沉积率的95%以上,两者无明显差别;N2体积分数为40%时Ag膜的动态沉积率为纯Ar时Ag膜动态沉积率的88%,动态沉积率降低明显;N2体积分数为60%时Ag膜的动态沉积率仅为纯Ar时Ag膜动态沉积率的78%。

图1 Ar-N2混合气体中N2含量与Ag膜动态沉积率的关系Fig.1 Relationship between N2 content in Ar-N2 gas mixture and dynamic deposition rates of Ag films

动态沉积率与气体的离化率和每个入射到靶材的离子轰出的耙粒子数均相关,研究表明,在其他参数相同的情况下,Ar放电时的电子密度和离子密度均高于N2放电时的电子密度和离子密度[15-16],所以随着混合气中N2含量的增加,混合气体的离化率降低,进而导致轰击靶材的离子数变少;并且与氩离子相比,氮离子质量较小,因此每个氮离子轰击出的靶粒子数比氩离子少。以上两个原因共同导致混合气中N2含量越高,Ag膜的动态沉积率越低。

2.2 Ag膜的耐盐雾腐蚀性能

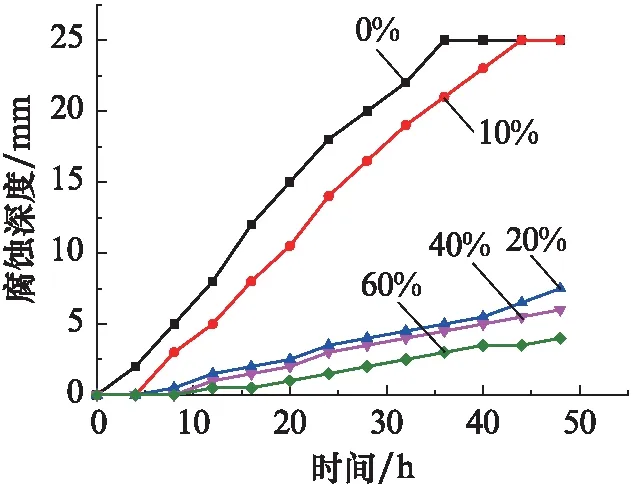

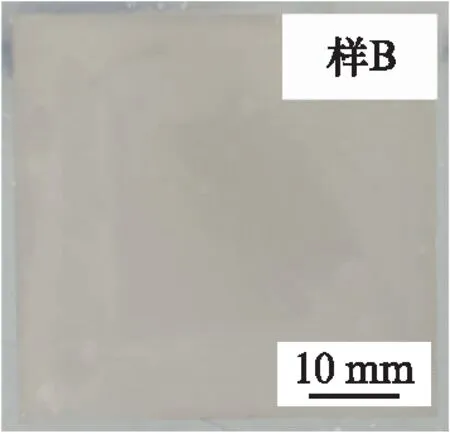

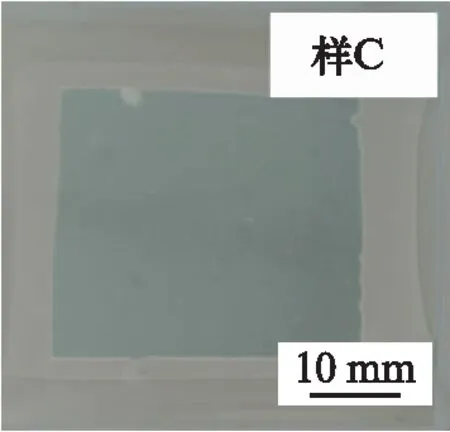

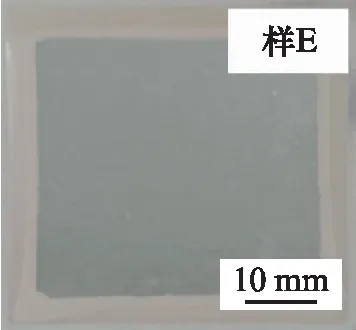

对比不同N2含量Ar-N2混合气体制备的Ag膜的腐蚀深度变化,如图2所示。盐雾腐蚀48 h后,Ag膜的表面形貌,如图3所示。

图2 不同N2含量Ar-N2混合气体制备的Ag膜的腐蚀深度Fig.2 Corrosion depths of Ag films prepared in Ar-N2 gas mixture with different N2 content

(a) 0%

(b) 10%

(c) 20%

(d) 40%

(e) 60%图3 不同N2含量Ar-N2混合气体制备的Ag膜盐雾腐蚀48 h后的表面形貌Fig.3 Surface morphology of Ag films prepared in Ar-N2 gas mixture with different N2 content after salt spray corrosion for 48 h

结果表明:盐雾腐蚀4 h后,使用纯Ar制备的样A已经出现了明显的腐蚀,而此时使用Ar-N2混合气体制备的样B、C、D、E目测完好;随着盐雾腐蚀试验的进行,样B、C、D、E也逐渐被腐蚀,且腐蚀速率逐渐变慢。对样品在盐雾加速腐蚀过程中的腐蚀深度数据进行拟合,得到的斜率即腐蚀速率分别为:0.72 mm/h(样A),0.72 mm/h(样B),0.16 mm/h(样C),0.15 mm/h(样D),0.11 mm/h(样E)。其中,样C的腐蚀速率仅为样A的22%左右,大大提高了薄膜在户外环境中的耐盐雾腐蚀性能。

综上所述,使用Ar-N2混合气体溅射制备Ag膜,当N2体积分数为10%时,Ag膜在盐雾环境中的腐蚀速率与纯Ar溅射制备Ag膜无明显差别;但当N2体积分数不低于20%时,Ag膜的腐蚀速率显著降低,且N2含量越高,Ag膜的腐蚀速率越低。N2体积分数为20%时制备的Ag膜的腐蚀速率仅为纯Ar制备Ag膜腐蚀速率的22%左右。

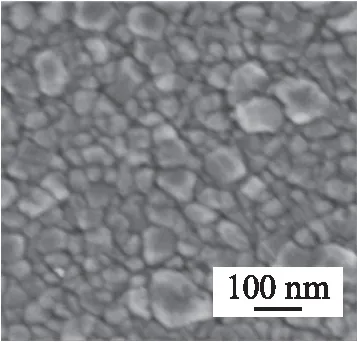

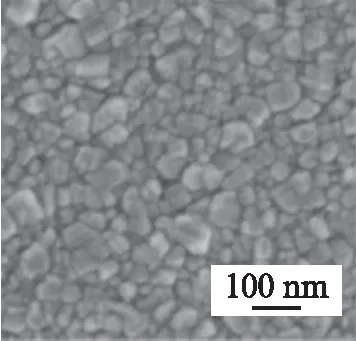

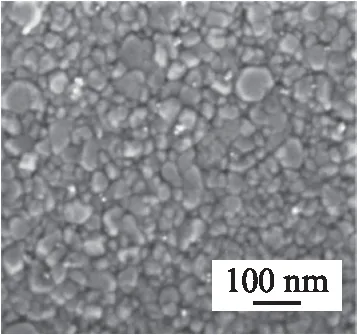

2.3 Ag膜的晶粒度

用扫描电镜(SEM)观察不同N2含量下制备的Ag膜的表面形貌,如图4所示。由图4可以看出,不同N2含量下制备的Ag膜的SEM形貌略有差别,N2含量越高,Ag膜的平均晶粒尺寸越小。研究表明,随着混合气体中N2含量增加,Ag(111)面的取向逐渐越弱,Ag(100)面的取向逐渐增强[13,14,17],而Ag(100)面的晶格尺寸较Ag(111)面的要小,所以随着N2含量增加,Ag膜整体晶粒尺寸逐渐减小。较小的晶粒尺寸可以减缓Ag原子的迁移和团簇,进而减小薄膜的腐蚀速率,所以使用Ar-N2混合气代替纯Ar气体溅射制备Ag膜,可以增强Ag膜的耐盐雾腐蚀性能。

(a) 0%

(b) 10%

(c) 20%

(d) 40%

(e) 60%图4 不同N2含量Ar-N2混合气体制备的Ag膜的表面形貌(SEM)Fig.4 Surface morphology of Ag films prepared in Ar-N2 gas mixture with different N2 content (SEM)

2.4 Ag膜的反射率

不同N2含量Ar-N2混合气体制备的Ag膜的反射光谱如图5所示,经计算得到各样品的反射率分别为:93.8%(样A),93.7%(样B),93.4%(样C),93.2%(样D),93.0%(样E)。也就是说,随着混合气体中N2含量的增加,溅射制备的Ag膜的反射率缓慢降低,当N2体积分数为60%时,Ag膜的反射率比纯Ar制备Ag膜的反射率低0.8%。

图5 不同N2含量Ar-N2混合气体制备的Ag膜的反射光谱Fig.5 Reflection spectra of Ag films prepared in Ar-N2 gas mixture with different N2 content

Ag膜厚度超过120 nm时,厚度对反射率几乎没有影响,试验中涉及样品的厚度为120~150 nm,所以测得的Ag膜反射率不受厚度影响,反射率差异主要由Ag膜性质不同引起。混合气体中N2含量越高,Ag膜的平均晶粒尺寸越小,而晶粒尺寸变小意味着单位体积的晶界数量增加,薄膜的晶界散射增加,从而导致Ag膜的反射率降低。

溅射气体中N2的加入对Ag膜的耐盐雾腐蚀性能、动态沉积率和反射率的作用效果不同。当N2体积分数为10%时,所得样品的耐盐雾腐蚀性能没有提升;当N2体积分数为60%时,所得样品的耐盐雾腐蚀性能最好,但此时样品的动态沉积率和反射率均明显变差;当N2体积分数由20%增加至40%时,所得样品的耐盐雾腐蚀性能和反射率差别很小,但动态沉积率明显降低。综合来看,用N2体积分数为20%的混合气体溅射制备的Ag膜的整体性能最好。

3 结论

随着Ar-N2混合气体中N2含量的增加,溅射制备的Ag膜的盐雾腐蚀性能降低,动态沉积率和反射率也随之降低。综合生产效率和整体性能,以N2体积分数为20%的Ar-N2混合气体为优选方案。采用优选方案制备的Ag膜,其盐雾腐蚀速率仅为纯Ar制备Ag膜的22%左右,动态沉积率为纯Ar制备Ag膜的95%,反射率由纯Ar制备Ag膜的93.8%降低至93.4%。