小曲线TBM隧道出渣用调车平转桥研究及设计

2022-09-30严振林

严振林

(中铁第五勘察设计院集团有限公司 北京 102600)

1 引言

TBM(全断面岩石隧道掘进机)法隧道施工具有速度快、工期短、作业环境好、综合效益高等优点,在隧道施工中扮演着越来越重要的角色,而保障TBM隧道内出渣运输系统的畅通是正常掘进的关键问题[1-2],TBM施工常用的出渣方式为连续皮带机出渣、有轨车辆运输及无轨车辆运输[3-4]。

当隧道断面较大、掘进施工里程较长时,采用连续皮带机出渣,可明显减少转载卸渣时间,提高出渣效率。齐梦学、王智远、唐志林等[5-7]对皮带机出渣技术进行了研究分析。王文胜[8]研究了渣土运输车、翻车机、皮带输送机与TBM合理匹配完成渣土运输问题。隧洞断面较小时,受制洞内出渣系统布置困难及连续皮带机成本较高等因素,常考虑有轨车辆运输出渣。邵云帆[9]结合那邦水电站引水隧道,研究了小直径TBM施工中的有轨运输技术。毛锦波[10]研究了山西中部引黄工程和天山胜利隧道TBM施工中,采用轨道引导式多功能胶轮车MSV设备进行出渣流程。在小曲线(转弯半径<10倍洞径)非连续隧洞TBM施工中,受掘进线路复杂、隧道断面狭小和配套设备不成熟等因素影响,如采用传统的出渣方式,会带来出渣运转周期长、费用投入大及工序协同性差等问题,无法发挥TBM高效连续掘进的优势。钟庆丰[11]等提出了一种适用于小洞径隧道的储备式连续出渣技术,该技术解决了小直径TBM隧道内物料运输连续性差、效率低等难题,但该套技术所配备的设备较多,投入较大。路振刚[12]等对超小转弯半径的紧凑型TBM设计关键技术进行研究,提出了皮带机采用液压马达驱动、重锤张紧局部收缩的一体化皮带机设备。目前,针对小曲线隧道TBM施工出渣技术研究较少,国内尚处在起步阶段,但随着能源矿山及抽水蓄能项目增多,小曲线隧道施工项目也将随之增多,该项技术的研究将凸显其重要性。

本文以河北抚宁抽水蓄能电站项目为依托,研究与小曲线隧道TBM施工相配套的出渣用调车平转桥设备,以解决小曲线有限空间隧洞内自卸出渣汽车调头难题,以期对后续类似工程案例的出渣系统选择提供参考。

2 项目工程概况

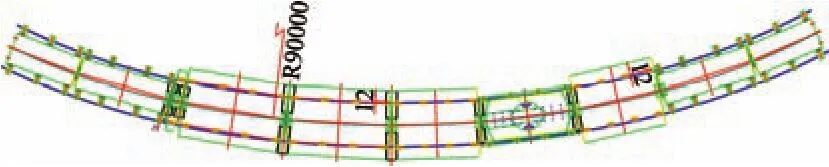

河北抚宁抽水蓄能电站项目是利用电力负荷低谷时的电能抽水至上水库,在电力负荷高峰期再放水至下水库发电的水电站,电站装机容量1 200 MW。其线路埋深80~300 m,线路总长2 226.7 m,开挖直径9.53 m,交通洞最大坡度-6.6%,厂房最大坡度-9.02%。交通洞和通风洞采用小曲线TBM施工,最小转弯半径为90 m。其施工布置如图1所示。

图1 抚宁抽水蓄能电站项目施工布置

针对该项目施工里程短、曲线半径小、线路折角大等因素,经综合对比几种物流运输方式,确定出渣环节采用大型自卸汽车运输,掘进供给保障采用可双向行驶的轮胎式工程车。但由于隧道内空间有限,出渣自卸汽车在洞内无法实现自主调头,为保障出渣运输畅通,在TBM尾部设置车辆可自动调头的调车平转桥设备。

3 调车平转桥设计参数及结构组成

3.1 主要设计参数

(1)动态回转承载能力:50 t;动载安全系数为3。

(2)接渣平台承载能力:100 t;静载安全系数为1.3。

(3)车辆通过速度:5 km/h。

(4)回转速度:0~2 r/min可调。

(5)驻车精度:±10 mm。

(6)工位转移方式:TBM台车拖拽。

(7)设计寿命:≥10万次。

(8)重心偏载能力:偏心1 000 mm内系统具可靠性。

(9)使用频率:满足15 m3渣土车每天往返通过45次。

(10)施工环境:有单独的密封系统,可适应现场水、渣土飞溅环境。

(11)可满足隧道转弯半径90 m的要求,前后引桥坡度小于10‰。

3.2 调车平转桥结构

调车平转桥整机设计长度约71.8 m,总重量约120 t。为便于组装及运输,结构采用模块化设置,设计时合理安排各部件的尺寸及重量。主要组成结构有前引桥、C型梁平台、接渣平台、姿态调整平台、中心回转调头平台、后引桥及走行轮系等部件。主体结构件采用Q355B材质,连接销轴采用40Cr材质,走行轮采用铸钢件,以满足强度、刚度和疲劳性要求,其结构如图2所示。

图2 TBM尾部调车平转桥结构(单位:mm)

前后引桥为了实现车辆上下接渣及调头平台而设置,其坡度可通过引桥两侧的斜拉丝杠来调整,保证坡度始终小于10‰,以满足重载车辆爬坡需求。C型梁平台两侧通过销轴与TBM最后一节作业台车相连接,为调车平转桥提供前进动力,保证调车平转桥始终跟随TBM连续行走。

中心回转调头平台是设备的核心部件,可实现重载50t出渣车辆0°~180°的自动回转调头,同时满足双向行驶的轮胎式工程车通过需求,车辆调头状态如图3a所示。该平台包含回转系统、驱动系统、回转润滑系统、限位保护系统以及警示报警系统等。其中回转系统采用直径2m大承载系列轴承,驱动部分采用6级11 kW电机减速机。为满足0~2 r/min的可调回转速度,驱动系统采用变频调速控制,同时配备电磁制动器,以保证回转启动和停止时的平稳性。

接渣平台可同时满足两辆车辆通过及停放,以实现出渣车辆运输和停放接渣两个工序同时进行,避免了隧道有限空间内物流工序干涉。车辆接渣状态如图3b所示。

图3 车辆调头状态及车辆接渣状态

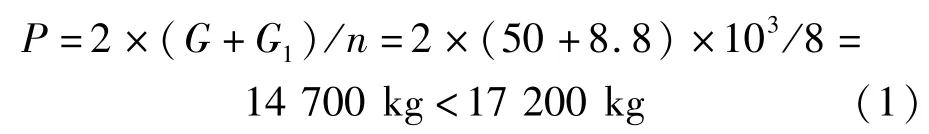

调车平转桥整机共设置64组双轮缘走行轮,轮组的设置需同时满足轮压承载、行走时不脱轨及整机转弯半径90 m需要。走行轮采用间歇无压润滑,每个轮组均配备有压注油杯和润滑通道。根据结构需要,轮组布置方式为:C型梁平台长度尺寸小,采用2轮布置;前引桥只通过小载荷的双向行驶工程车,采用4轮布置;整机其余通行重载出渣车单元均布置8组行走轮。为满足90 m转弯半径需求,轮组踏面宽度设计为220 mm,在通过最小曲线半径时轮缘距轨道间距为12 mm,以保证整机在通过最小曲线时所有轮组均不啃轨,其通过性模拟如图4所示。

图4 调车平转桥曲线通过性模拟状态

4 关键结构分析

对于TBM尾部调车平转桥而言,关键结构件主要为接渣平台、中心回转调头平台以及轮组。接渣平台的最大静载荷为100 t,其结构强度和刚度需满足承载要求;中心回转调头平台需满足车辆重心偏载1 000 mm时的调头可靠性,即偏载时其强度、刚度及抗倾覆性需同时满足出渣车在回转平台上频繁启停带来的冲击疲劳要求;走行轮组需满足所承重轮压要求。

4.1 接渣平台分析

4.1.1 结构受力分析

当两辆满载渣土车并排停在接渣平台上时,接渣平台所受载荷最大为100 t。接渣平台所受载荷分布如图5所示。对接渣平台结构建立三维模型,并添加固定约束和所受载荷进行有限元分析。分析结果如表1所示,最大应变为0.85 mm,最大应力为109.7 MPa,接渣平台所用材料为Q345B,屈服强度为345 MPa,满足结构强度和刚度要求。

图5 接渣平台载荷分布

4.1.2 走行轮组轮压计算

(1)满载100 t时轮压计算

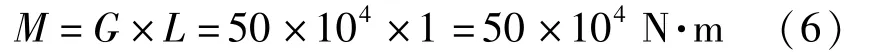

当两辆渣土车分别停于接渣平台,接渣平台走行轮组车轮数n=8,满载渣土车重量为G,接渣平台重为G1,则轮压为:

可见,两辆满载渣土车同时停在接渣平台时,其轮压处于许用轮压范围内,满足实际工况需求。

(2)偏载50 t时偏载轮压计算

当一辆渣土车偏载停在接渣平台上,偏载距离L1=1 458.5 mm,此时走行轮组最大轮压与最小轮压分别为:

可见,一辆满载渣土车偏载停在接渣平台上时,走行轮组最大轮压和最小轮压均在许用轮压范围内,满足实际工况需求。

4.2 中心回转调头平台受力分析

4.2.1 平台结构受力分析

满载车辆偏心1 000 mm停在回转调头平台上时为最不利工况,需对此工况下的平台结构进行强度和变形量分析,其强度需满足材料屈服强度要求。为避免平台受力变形后与底座结构相互干涉,要求其变形量不能大于18 mm。其所受载荷分布如图6所示,分析结果如表1所示,最大应力为180 MPa,材料屈服强度为345 MPa,满足结构强度要求;最大应变为2 mm,在回转平台的最外端,满足设计变形量不大于18 mm的要求。

图6 回转调头平台偏载时载荷分布

表1 接渣平台及回转平台应力及应变结果

4.2.2 回转支承抗倾覆性分析

设计工况要求满载车辆偏心1 000 mm内调头可靠,所以需分析满载车辆在中心回转调头平台回转至90°的位置,且车辆重心与平台中心偏心L=1 000 mm时的抗倾覆性,此时为最不利工况。在该工况下,初选回转支承型号为014.60.2000,需计算回转支承承载角为45°时的当量中心轴向力和当量倾覆力矩,计算结果再与回转支承承载能力曲线图进行对比,然后判断其抗倾覆性是否满足要求。

回转支承所受轴向力为满载车辆的重力G,即轴向承载力为:

回转支承的径向承载力为:

回转支承所受倾覆力矩为:

当回转支承承载角α=45°时,当量中心轴向力为:

回转支承当量倾覆力矩为:

式中:n1为回转安全系数,n1=3;fs为回转支承静态工况下的安全系数,fs=1.25。

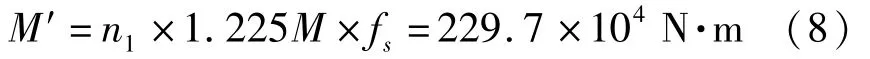

图7为回转支承承载能力曲线图,承载角45°时的静态当量中心轴向力和当量倾覆力矩(图7中a点)在静态承载能力曲线之下。对比静态承载能力曲线结果可知:承载角45°所对应的当量中心轴向力和当量倾覆力矩均在静态工况曲线下,即:回转支承承载能力满足重心偏载1 000 mm时的抗倾覆性要求。

图7 回转支承承载能力曲线

4.2.3 回转支承寿命校核

设计要求回转支承的寿命需大于10万次,所以需对其使用寿命进行校核。

满载车辆以最快速度5 km/h驶入回转调头平台,再减速停在回转调头平台上进行调头,此工况下,满载车辆的行程为7.7 m,回转调头平台受到的荷载为满载车辆重力G及减速冲击动载荷Fr。

加速度为:

此时回转支承受到的径向力为:

回转支承受到的轴向力为:

偏心L=1 000 mm时,回转支承受到的倾覆力矩为:

当回转支承承载角α=45°时,回转支承当量中心轴向力为:

回转支承当量倾覆力矩为:

式中:fd为回转支承动态工况下的安全系数,取fd=1.5;n2为动态安全系数,取n2=3。

比对结果显示:45°承载角所对应的当量中心轴向力和当量倾覆力矩(图7中b点)在动态承载能力曲线之下,即:回转支承满足动态工况下重心偏载1 000 mm时的抗倾覆性要求。

相比于传统的滚动轴承,回转支承寿命计算是依据回转支承在带载回转运行360°为整圈作为循环的基本单位,连续运行30 000个工作循环试验工况下,所统计样品所能承受的最大负载而得出,即回转支承寿命为:

式中:ε为寿命指数,回转支承型号为014.60.2000,取球轴承ε=3;Ma为图7中原点至经b点相交于动态承载能力曲线所对应的倾覆力矩值,取Ma=310×104N˙m。结果表明,最不利动态工况条件下,回转支承寿命远大于设计要求寿命,满足设计需求。

5 应用效果

小曲线TBM隧道尾部调车平转桥成功应用于河北抚宁抽水蓄能电站项目交通洞和通风洞的施工,解决了小曲线TBM隧道内出渣和物流运输问题。该设备可快速实现洞内车辆调头,避免了不同工序物流组织的相互干涉。由于可以在接渣平台上实现两辆出渣车的连续接渣,相比于传统的有轨车辆运输方式,至少提高一倍的出渣运输效率。调车平转桥现场应用效果如图8所示。

图8 调车平转桥现场应用

6 结论

为解决小曲线TBM隧道施工出渣车辆在洞内有限空间快速调头的难题,研制了与施工物流相匹配的TBM尾部调车平转桥设备,能够同时满足出渣车辆的自动快速调头和运输工程车的平稳通行。该设备连接在TBM尾部,可以与TBM同步连续前进,相比于采用连续皮带机出渣方式节省了大量的皮带机费用及转接皮带机工作量,同时极大地增加了洞内运输能力,提高了运输及施工效率,对后续类似小曲线TBM施工出渣系统选择提供有效参考。