气田加热炉节能提效技术研究

2022-09-30宫立明大庆油田有限责任公司采气分公司储气库分公司

宫立明(大庆油田有限责任公司采气分公司(储气库分公司))

随着气田开发不断深入,现有气田生产工艺耗能节点、运行参数等随生产负荷改变出现较大变化,耗能设备负荷率、热效率降低,造成能量利用率低、能耗偏高,气田能耗管理难度逐渐加大,生产管理成本增加。气田主要消耗能源为天然气,占能源消耗总量的90%以上,其中又以加热炉消耗天然气量最多,占天然气消耗量的80%。因此有必要开展进行加热炉能效评价、节能降耗技术研究,开展加热炉提效研究,提高天然气利用水平,挖掘节能潜力,降低气田综合能耗,实现气田节能减排、经济开发[1]。

1 气田加热炉存在的问题

某气田在用加热炉830台,主要有水套炉、热媒炉、相变炉等。其中:使用15 a以上的有259台(占总数的31.24%),使用10 a以上的有383台(占总数的46.11%);而集团公司使用年限超过使用寿命的加热炉有35.0%左右。使用年限长的加热炉存在换热面结垢严重,运行热效率远低于投产时热效率等问题,部分加热炉炉效只有60%左右,主要原因是随着生产工况变化,加热炉实际运行工况与加热炉满负荷工况距离较大,运行负荷率低,导致热效率低[2-3]。

1.1 加热炉应用存在的问题

通过对气田379台加热炉进行节能监测评价,综合不合格64台,占监测总数量的17.15%。

其中:排烟温度不合格33台,占总数量的8.71%;空气系数不合格28台,占总数量的7.39%;热效率不合格28台,占总数量的7.39%。

不合格加热炉原因:有10台加热炉排烟温度和热效率不合格,加热炉热效率不合格主要原因是排烟温度过高,导致排烟热损失过大;有13台加热炉空气系数和热效率不合格,影响这些加热炉热效率的主要原因是空气系数过大,导致气体不完全燃烧损失和排烟热损失过大;有9台加热炉排烟温度和空气系数不合格,影响这些加热炉排烟温度过高是配风量过大导致。其中有12台加热炉单项热效率指标不合格,经分析这些加热炉的运行热负荷率平均为29.26%,远低于额定热负荷,这些加热炉热效率过低是由于热负荷率较低导致。

通过现场检查发现气田加热炉运行过程中存在以下问题:被加热天然气成分复杂、洁净度差。在气田生产过程中,加热炉存在内部换热面淤积、结垢问题,换热量大幅降低,运行指标差;燃烧器简易,从技术上无法精细调节配风;产量递减、参数调整等工况变化或季节更替,造成负荷率较低;加热炉都是安装在露天环境,生产负荷状况随时变化,很难做到现场参数时时调整。

1.2 存在问题分析及建议

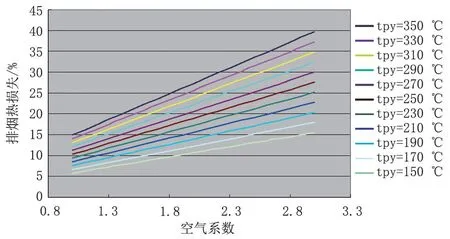

排烟温度不合格分析及建议。排烟热损失主要受排烟温度和空气系数的影响,是空气系数和排烟温度的函数。在空气系数一定的情况下,排烟热损失与排烟温度呈现二次函数关系,排烟温度越高,排烟热损失越大;在排烟温度一定的条件下,排烟热损失与空气系数是一次函数关系,空气系数越大,排烟热损失越大[4]。空气系数与排烟热损失关系见图1。

随着空气系数的增加,排烟热损失增加的速率大于空气系数增加的速率,排烟温度越高越明显。当排烟温度一定时,排烟热损失与空气系数大致呈线性关系。排烟温度降低20~30℃,热效率提高1%。合理的排烟温度为:高出露点温度20~30℃。

图1 空气系数与排烟热损失关系Fig.1 Relationship between air coefficient and heat loss of exhaust smoke

监测的加热炉中,共有33台加热炉排烟温度不合格,占总测试数量的9.5%。其中排烟温度值与指标值(限定值)差10℃以内的13台,该部分加热炉调整运行参数,排烟温度就达到合格;其中排烟温度值与指标值(限定值)差大于50℃以内的6台,该部分加热炉是节能分析的重点对象。

因此该部分加热炉需要注意排烟温度的控制,从以下方面分析:

1)加热炉运行时间过长,炉内有结垢现象,导致传热系数下降,热量不能有效被加热介质吸收。需定期对加热炉对流段进行清灰、清垢等管理工作。对于结垢比较严重的加热炉,可安装刮板机械式自动除防垢加热装置、电磁除垢装置、电脉冲除垢装置等。

2)对于排烟温度过高的加热炉可以采用烟气余热回收技术,如板式空气预热器等。通过对烟气余热进行回收用于预热进炉空气,空气温度每提高15~20℃,加热炉热效率提高约一个百分点。但排烟温度也不宜过低(不低于露点),否则易在加热炉尾部产生滴水现象,产生受热面腐蚀问题[5-6]。

3)采用远红外耐高温辐射涂料。将涂料涂刷在加热炉火管内壁,受热可发射远红外线,将热能转换成远红外辐射能,穿透管壁直接作用于被加热介质,使其迅速升温,从而提高传热效果,降低排烟温度;还可将涂料涂刷在管式加热炉内壁上,通过涂料涂层改善炉内热交换、提高炉膛内温度场强及均匀性、使燃料燃烧更充分,提高加热炉热效率,削弱炉墙表面传热,提高耐火材料性能,延长炉体内衬使用年限[7]。

2 空气系数不合格分析及建议

监测的加热炉中,空气系数不合格28台,占总监测数量的7.39%。针对空气系数不合格问题,从以下方面分析:

1)检查现用配风装置,检验配风效果,针对加热炉的类型和参数,合理选择配风比,也可以采用调节灵活、配风精确合理、抗干扰性能好的产品。如采用全自动高效燃烧器,可减少运行时出现燃烧空气不足或过剩现象,提高燃烧效率[8]。还可以采用膜法富氧燃烧装置,利用空气中氧气和氮气通过富氧膜时渗透率不同,在压差驱动下得到富氧空气。该装置把膜法富氧发生器与加热炉燃烧器结合在一起,提高了火焰温度和热量利用率,降低了空气过量系数,减少了排烟损失[9]。

2)定期清理火嘴,加热炉燃烧器火嘴的工作条件比较恶劣,长期受炉膛高温辐射和火焰冲刷,容易造成变形和损坏。火嘴长时间使用会结垢、结焦,从而引起燃烧不稳定的现象,燃烧效率降低。

3 加热炉节能技改措施

加热炉运行效率的高低直接影响气田总的能耗水平及节能减排目标的实现。采取一定的节能技改措施使加热炉各项指标达到合格时,可实现的节能目的。主要是从降低排烟温度及空气系数方面进行加热炉节能改造,针对加热炉运行过程中存在的问题,主要采取以下措施:

1)智能燃烧控制技术。气田井口及计量站加热炉大量采用自然引风(大气)式燃烧器,结构简单,燃气控制及调风控制采用人工手动调节阀门控制;此工艺不能准确调节空燃比,在点火过程中,燃气空气配比不当,存在闪爆风险。配风的过量空气系数直接影响排烟热损失和热效率:过量空气系数过大,炉膛温度下降,鼓风机电耗增加、排烟体积和排烟热损失增加,锅炉效率下降;过量空气系数过小,燃料不能完全燃烧。统计表明,过量空气系数每增加0.1~0.2,锅炉效率降低0.2%~0.5%。

采用智能燃烧控制技术可实现燃料与配风分别独立控制,通过变频控制风机运行,控制部分均采用数字化控制,精度高。同时对燃烧尾气氧含量进行监测,并实时把测量值反馈给控制器,控制器实时根据测量结果与理想燃烧曲线进行对比,根据对比的结果进行实时优化空气/燃料的输出配比,对影响燃烧的各种因素进行有效补偿,实现对空气系数的精确控制和动态调整,避免燃料气压力波动而影响配比控制。应用该技术后热效率约提升4.4%,静态投资回收期1.6 a左右,万元投资节能量约6.7 tce/万元(包括燃烧器)。

2)板式空气预热器。其原理是利用板式空气预热器回收烟气余热,提高助燃空气的温度。板式空气预热器由许多相互平行的板单元组成,烟气与空气在板间交错流动换热[10]。板单元可以是平板,也可以是冲压成各种形状的波纹板,板材质可根据烟气温度及烟气腐蚀情况进行选择。实施该技术后热效率大约提升4%,万元投资节能量约6.6 tce/万元,投资回收期1 a左右,有效使用年限8 a左右。

3)冷凝式烟气余热回收技术。冷凝式烟气余热回收器是引进国外先进的烟气余热回收技术,该产品安装在加热炉尾部烟道上,回收烟气显热及部分潜热,加热原油、天然气、水等工质,将排烟温度降至90℃以下,提高加热炉效率。冷凝烟气余热回收器被国家质监总局列为首批重点推荐的节能产品。关键技术:采用特殊的流场设计,低阻力结构,不需要另外增加引风机等辅机,不需要增加额外的能耗。应用此技术后,热效率约提升9%,静态投资回收期2.4 a左右,万元投资节能量约2.8 tce/万元,有效使用年限10 a左右。

4)无机传热技术。无机传热技术是由放在密封的真空容器中的若干种无机盐配制成无机材料,无机盐接触到热量激发出的微粒进行高速运动并相互碰撞,实现快速、高效传热,实现极低热量损耗及传递温度损失低。无机传热技术是传统热管技术升级,制成的高效热管可有效提高加热炉换热效率。应用该技术后,热效率平均提升约5%,静态投资回收期5.2 a左右,万元投资节能量约1.28 tce/万元,有效使用年限6 a左右。

截止到2020年,通过对加热炉进行节能技术改造及采用措施,共减少天然气消耗1 590.3×104m2,实现节能21 150.99 t标煤,减少二氧化碳排放34 385.31 t,加热炉节能技术改造及应用效果情况见表1。

4 结论

通过对加热炉进行现场监测及试验研究,对加热炉排烟温度和空气系数不合格的原因进行了分析,针对主要影响因素采用有效节能技术手段可有效提升加热炉热效率,解决设备低效问题,实现节能减排;采用智能燃烧控制技术可实现燃料与配风分别独立控制,通过变频控制风机运行,控制部分均采用数字化控制,精度高,应用该技术后热效率约提升4.4%,静态投资回收期1.6 a左右,万元投资节能量约6.7 tce/万元(包括燃烧器);利用板式空气预热器回收烟气余热,提高助燃空气的温度。实施该技术后热效率大约提升4%,万元投资节能量约6.6 tce/万元,投资回收期1 a左右,有效使用年限8 a左右;利用冷凝式烟气余热回收技术热效率约提升9%,静态投资回收期2.4 a左右,万元投资节能量约2.8 tce/万元,有效使用年限10 a左右;通过无机传热技术热效率平均提升约5%,静态投资回收期5.2 a左右,万元投资节能量约1.28 tce/万元,有效使用年限6 a左右。

表1 加热炉节能技术改造及应用效果情况

Tab.1 Energy-saving technical transformation of heating furnace and its application results

项目名称智能燃烧控制技术板式空气预热器冷凝式烟气余热回收技术无机传热技术合计改造数量/套40 35 45 30 150效率提高/%4.4 495—年实施后节能量104 m3 395.17 359.28 541.23 294.62 1 590.30折标煤/t 5 255.76 4 778.42 7 198.36 3 918.45 21 150.99二氧化碳减排量/t 8 544.33 7 768.32 11 702.42 6 370.24 34 385.31

[1]仲耀龙,姚志光,王娟. 气田地面系统优化调整研究应用与效果评价[J]. 中国石油和化工标准与质量,2020(1):121-122.

ZHONG Yaolong,YAO Zhiguang,WANG Juan. Application and effect evaluation of optimization and adjustment of gas field surface system[J]. China Petroleum and Chemical Industry Standards&quality,2020(1):121-122.

[2]崔鹏. 油田加热炉维修改造技术[J]. 设备管理与维修,2021(12):70-71.

CUI Peng. Maintenance and modification technology of heating furnace in oilfield[J]. Equipment Management& Maintenance,2021(12):70-71.

[3]王庆伟. 油田天然气系统能耗控制措施探讨[J]. 石油石化节能,2021(10):31-33.

WANG Qingwei. Discussion on energy consumption control measures of natural gas system in oilfield[J]. Energy Conservation in Petroleum & Petrochemical Industry,2021(10):31-33.

[4]马强,张蕾,黄鹤楠. 加热炉排烟温度对效率影响的研究[J]. 石油和化工节能,2019(4):24-30.

MA Qiang,ZHANG Lei,HUANG Henan. Study on the influence of flue gas temperature on the efficiency of reheating furnace[J]. Energy Conservation in Petroleum and Chemicals,2019(4):24-30.

[5]包江,尹小静,李鹏,等. 油气集输系统加热炉热效率影响因素及应对措施[J]. 石化技术,2016(12):290-291.

BAO Jiang,YIN Xiaojing,LI Peng,et al. Influence factors of heating furnace thermal efficiency in oil & gas gathering and transportation system and countermeasures[J]. Petrochemical Technology,2016(12):290-291.

[6]陈镇湘,龚振楠,金露. 油田二合一加热炉热效率分析及提效研究[J]. 化工安全与环境,2022(6):19-24.

CHEN Zhenxiang,GONG Zhennan,JIN Lu. Study on thermal efficiency analysis and efficiency improvement of twoin-one heating furnace in oilfield[J]. Chemical Safety & Environment,2022(6):19-24.

[7]崔晓冬. 提高常减压加热炉热效率的技术改造研究[J]. 当代化工研究,2021(12):165-166.

CUI Xiaodong. Study on the improvement of thermal efficiency of atmospheric-vacuum furnace[J]. Research in Contemporary Chemical Engineering,2021(12):165-166.

[8]温孝斌. 国内供热节能中存在问题与解决途径[J]. 科技传播化节能,2020(9):105-106.

WEN Xiaobin. Problems and solutions in domestic heat supply and energy-saving[J]. Energy-saving Through Science and Technology Communication,2020(9):105-106.

[9]杨睿莹. 提高炼油企业加热炉热效率的节能技术建议[J]. 石化技术,2021(3):77-78.

YANG Ruiying. Suggestions on energy-saving technology for improving heating furnace efficiency in oil refining enterprises[J]. Petrochemical Technology,2021(3):77-78.

[10]栾辉宝,陶文铨,朱国庆,等. 全焊接板式换热器发展综述[J]. 中国科学:技术科学,2013(9):1020-1033.

LUAN Huibao,TAO Wenquan,ZHU Guoqing,et al. Review of the development of fully welded plate heat exchangers[J]. Chinese science:Technical Science,2013(9):1020-1033.