抽油机井时率监测装置的研究与应用

2022-09-30关宏业杨安萍

关宏业 杨安萍

(1.大庆油田有限责任公司第七采油厂;2.大庆油田有限责任公司采油工程研究院)

大庆油田某外围采油厂所辖油井处在10个乡(镇)、323个村(屯)地界中,整个辖区面积1 511.65 km2。井位分布零散、井距较大且尚未开展大规模数字化建设,人工巡检时间之外发生停井或出现故障难以被及时发现,导致部分油井时率偏低。而在抽油机井日常管理过程中,时率是一项重要指标,它的运行状态直接关系到机采管理、作业维护等很多工作。时率的误差会导致所监测的液面数据失真、产液量核实不准及工作参数不匹配,将使后续各项机采管理和技术措施的制定出现很大偏差。如机采参数偏大,可能造成低液面低效抽油或干磨烧泵等问题。另外,如长时间停井,也会导致油井结蜡、卡井等问题,不仅影响产量,而且增加了作业维护成本。据统计,影响运行时率的主要因素是供电线路故障、抽油机故障和人为蓄意破坏。为此,技术人员研制了抽油机井时率监测装置,并开发了相应的单片机程序和时率监测软件平台及手机APP,为后续的液面测试、措施制定、化清、作业等多项工作提供可靠的依据。同时,也有效提升了油田信息化管理程度[1]。

1 抽油机井时率监测装置

1.1 结构

经过前期调研,远程监控技术需要铺设通信光缆,投入成本较高,并不适合外围油田分散油井的规模使用。目前在市场上生产、生活领域的监测装置种类繁多、应用广泛,通过借鉴“车辆报警器”等产品的工作原理,应用现场数据采集、传输报警信号技术,研制抽油机井时率监测装置,装置主要由供电回路、蜂鸣报警器、单片机、SIM卡、备用电池及远程通信模块等部件组成。

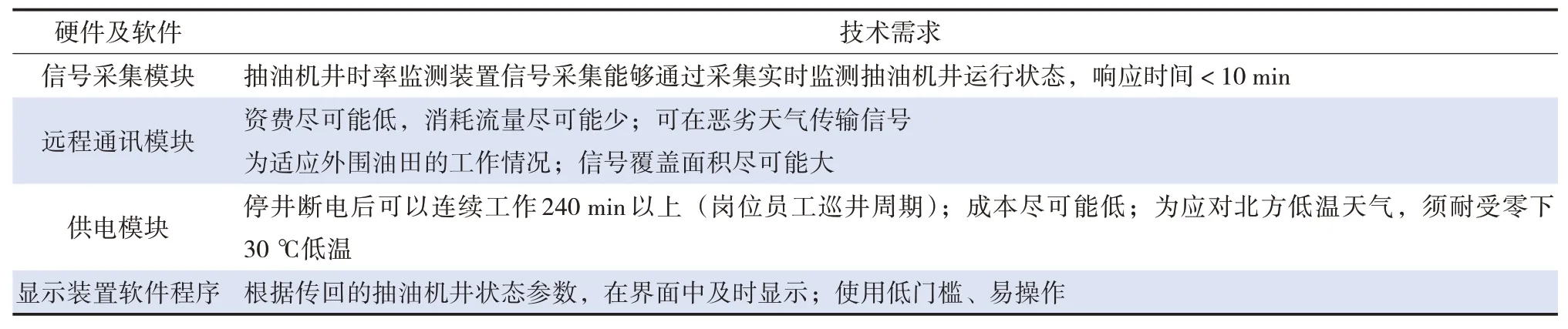

装置从功能实现、经济性、装置集成度与稳定性、所需空间、安全性、信号覆盖率等7个方面进行综合评价分析,时率监测装置技术需求见表1。

1)功能实现:要求抽油机井时率监测装置能够实时监测抽油机井运行状态。

2)经济性:在能够实现监测装置功能的前提下,尽量节约成本。

3)集成度:集成度尽可能高,便于适应现场使用。

4)装置稳定性:装置构成是否简单、设备耐久性高低。

5)所需空间:装置安装在控制箱或控制柜内,所需空间大小。

6)安全性:抽油机井时率监测装置对人身设备是否存在安全隐患。

7)信号覆盖率:为适应外围油田的工作情况,信号覆盖面积尽可能大。

最终,排除了以RTU等成本较高的核心架构开发模式,确定以单片机为核心架构开发时率监测装置方案。由单片机控制器采集现场电信号、结合备用电池供电,利用通讯模块传输抽油机井的运行状态,经数据库分析并传输将数据显示在个人的移动终端[2]。

1.2 工作原理

时率监测装置适用于外围油田环境,具备低成本、易维护、分散油井也可以大规模安装的特点。在使用时,需要将时率监测装置安装在抽油机井输出交流接触器下端,当抽油机井出现断电时,蜂鸣器报警,远程通信模块通过SIM卡发送信息至后台监控软件,通知岗位员工及时到现场查看油井运行情况[3-4]。

1.3 功能

实时监测油井工作状态,并及时发出启动与停机报警。后台自动处理数据,统计抽油机实际工作时间。建立油井生产数据库,可进行数据查询与浏览,产生表格并输出工作报表。通过局域网查询数据和客户端监控软件在局域网同步监控油井状态,并具有历史记录、生产时率查询等功能。

表1 时率监测装置技术需求Tab.1 Technical requirements for rate monitors

2 抽油机井时率监测装置软件开发

抽油机井时率监测装置软件程序包括:单片机程序和时率监测系统平台程序(移动端APP)两部分。

1)单片机程序开发:以Windows 7为运行环境,构建基于Proteus和Keil软件,配合单片机开发板设计的实验平台,通过Keil编程调试和Proteus仿真,实现软件开发、仿真和电路设计相结合,然后通过开发板进行实际电路的设计制作。首先,分析了Keil嵌入式软件开发的环境机制,对Keil使用的嵌入式编译语言进行了重新整合,并且以此为基础,将Keil中原有的用于ARM内核操作系统移植到ARM Cortex内核上,完成了针对时率监测装置软件开发。对Keil开发软件环境的改造,降低了系统功耗,解决了系统在测试时带来的干扰问题。其次,研究了Keil的嵌入式软件开发过程及代码复用原理,针对代码复用模板进行改造,分别以资源方式与脚本方式进行时率监测装置外设代码开发。此外,对时率监测装置工作模式等问题进行了更为深入地研究,解决了时率监测装置无法报警、嵌入式软件程序无法调试等具体开发问题。然后,根据时率监测装置的实际需求,设计了一种通用化的电路,利用上述建立的Keil嵌入式软件开发环境完成了时率监测装置软件的快速开发。最后,进行了时率监测装置硬件的相关试验验证。在油井试用2套抽油机井时率监测装置,模拟多次运行、停井试验以确保试验效果。前后启停抽油机井20次,装置报警20次,报警率100%。能够实现远程监测抽油机井的运行状态并及时报警功能。试验充分证明,时率监测装置能满足油井电参数采集各项需求[5-6]。

2)时率监测系统平台程序(PC端和移动端APP)开发:通过C#编程软件,采用net framework4.0程序框架,开发时率监测装置上位机软件平台。程序主要由感知层、数据采集层、数据存储层、业务应用层、服务层和应用层等六部分组成。首先,由感知层采集电参数上报给数据采集层,数据采集层通过对数据的合法性进行验证分析,剔除不合理数据后,上传至实时数据库实现动态处理,实时数据库通过整理相关数据(停机数量、时率运算、报警井数,历史数据等)上报至结果数据库,同时建立基础数据库用以保存用户账号和时率监测装置相关管理权限,最终推送至服务层供应用层用于查阅。

移动端时率监测装置APP开发模式由原来的native app开发模式改为现在的H5+混合应用开发。时率监测装置手机APP通过基于mui和H5+混合应用开发模式,服务器端采用SSM架构,数据库采用MySQL,客户端开发采用mui框架、Jquerymobile等技术设计实现。经测试,利用基于mui和H5+混合应用开发的APP能够实现一次开发、多端发布,能够运行在Android、IOS等系统平台上,实现跨平台开发,并以此为基础确定各功能模块体系。

3 存在问题及改进措施

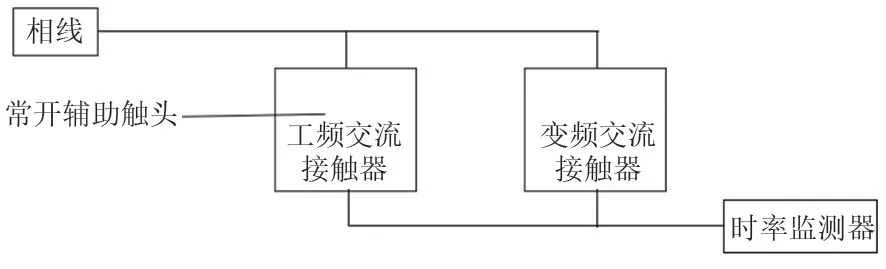

3.1 输出电压过高,造成装置适配器烧毁

经过分析,原接线方案是将时率监测装置接到配电箱出线端,在使用变频运行时,电压输出受变频器运行频率影响,当变频器运行频率升高时,电压也随之升高,易导致时率监测装置内适配器烧毁。另外,在恶劣天气情况下,部分地区抽油机井因停电后在恢复送电过程中电压陡升,也极易造成时率监测装置内适配器烧毁(V/F是加在电机定子上的电压和电源频率的比值。输出频率为30 Hz,实测电压为232 V;输出频率为50 Hz,实测电压为380 V,适配器耐受电压最大值为240 V,所以容易烧毁)。为此,技术人员在工频交流接触器外侧加装常开辅助触头,取三相线的其中一相线接入其常开触点前端,并将其前端与变频交流接触器闲置常开触点相并联,然后将常开触点另一端接入装置的电源适配器输入端,这样可保证电源适配器获得相对稳定电压,不再受电压波动影响[7-8]。装置改进方案见图1。

图1 装置改进方案Fig.1 Device improvement scheme

3.2 遭到人为破坏的优化建议

1)加强监管,当时率监测装置断电报警后,责任人及时核实井况和时率监测装置的工作状态。

2)在时率监测装置外侧加装金属外壳并喷漆做旧,安装在特种控制柜内隐僻处,防止遭不法分子破坏或盗走挪为他用。

3)确保配电箱、特种控制柜完好,对破损配电箱、特种控制柜及时维修和更换,有效保护柜内变频器、抽油机井时率监测装置等电子元件完好。

4)有无天线对信号影响较小,建议拆除天线。

5)建议拆除装置内蜂鸣器,蜂鸣器不仅没有起到报警功能,反而引起了不法分子注意,导致监测装置被破坏。

4 推广应用效果

4.1 应用实例

1)某作业区A抽油机井(距离厂区较远)。7月24日晚23点10分,时率监测装置后台软件报警。负责人通知班组人员赶往现场核实停井原因。15 min后,前线反馈停井原因为现场供电线路故障。负责人通知作业区电工对线路进行恢复,30 min后,恢复正常生产。按岗位工人正常巡检时间计算,至少影响4 h以上生产时间,应用抽油机井时率监测装置后有效避免原油产量损失0.125 t。

2)某作业区B抽油机井(经常被人为破坏)。10月4日凌晨4点30分,时率监测装置后台软件报警。负责人通知班组人员赶往现场核实停井原因。10 min后,班组人员打电话反馈停井原因为现场发现天线被剪断、装置整体被砸坏等多种蓄意破坏现象。装置内SIM卡被盗走挪用,使监测装置无法正常工作。负责人联系数字化运维中心技术人员对配电箱进行维修。40 min后,抽油机井恢复正常生产。按岗位工人正常巡检时间计算,至少影响3 h以上生产时间,应用抽油机井时率监测装置后有效避免原油产量损失0.3 t[9-10]。

3)某作业区C抽油机井(高产井)。12月8日7点30分,时率监测装置后台软件报警。负责人通知班组人员赶往现场核实停井原因。10 min后,班组人员打电话反馈停井原因为现场发现该井正在进行现场测试,待技术人员完成测试后,即可及时启动抽油机井。

4.2 推广应用情况

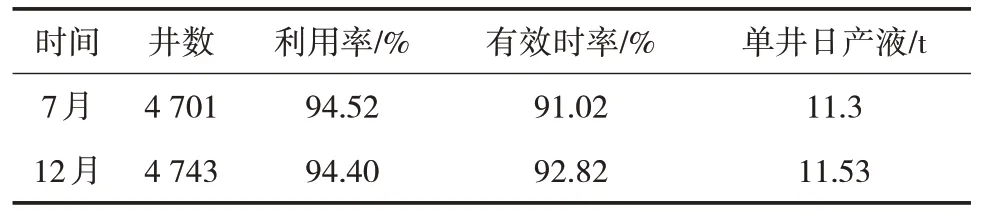

全厂共计安装抽油机井时率监测装置1 320套。经现场验证,均能够在停井后1 min内开始报警,报警准确率达100%。经查询采油与地面工程运行管理系统,应用该装置后半年内,全厂油井平均有效时率由91.02%上升至92.82%。7月、12月油井平均有效时率统计见表2。

表2 7月、12月油井平均有效时率Tab.2 Average effective hours of July and December Wells

4.3 效益分析

4.3.1 经济效益

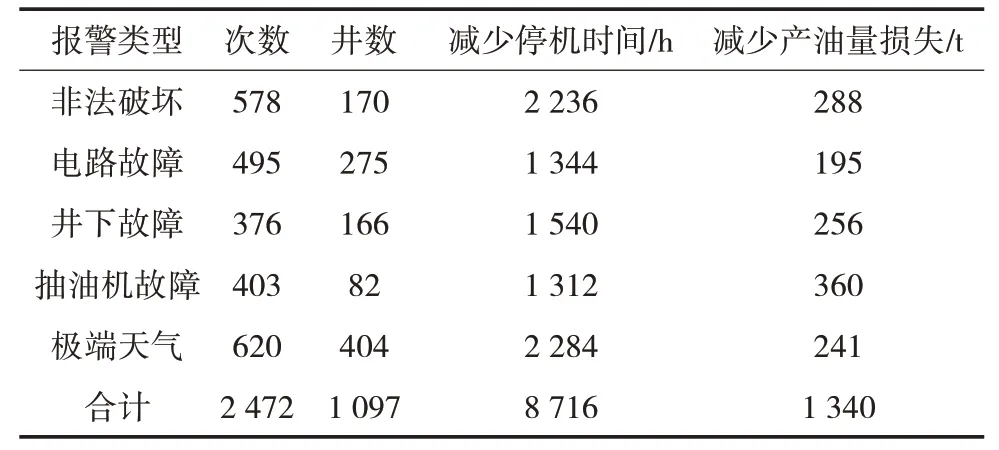

通过对非正常停井的井数、井次、时间进行分析,参照管理模式,推算减少躺井时间8 716 h,减少原油产量损失1 340 t。按设备投入当年的吨油效益0.321万元计算,共计收益430.14万元。抽油机井时率监测装置成本310元/台,应用1 320台,共计投入成本40.92万元,创效389.22万元。抽油机井时率监测装置对油井非正常停机报警情况统计见表3。

表3 抽油机井时率监测装置对油井非正常停机报警情况统计Tab.3 Abnormal shutdown alarm of pumping well by time rate monitoring device

4.3.2 社会效益

抽油机井时率监测装置应用到现场安装方便、操作简单,通过移动终端APP可以实时监测抽油机井运行状态,该装置可以现场应用到地处偏远、不便于管理以及日产量较高需要重点管理的抽油机井上使用,降低岗位员工劳动强度,使油井管理模式发生根本性变化,将分散油井的生产状态直接纳入远程系统化管理,提高油田数字化管理水平,提高油田整体开发效益。

5 结论与认识

1)抽油机井时率监测装置现场安装维护方便、操作简单,通过PC端或移动终端APP可以实时监测抽油机井运行状态。

2)抽油机井时率监测装置单台成本低,经济效益显著。

3)抽油机井时率监测装置可以应用到地处偏远、不便于管理以及日产量较高的抽油机井上,从而使油井管理模式发生根本性变化,有效解决监管不易的痛点、难点。

4)在抽油机井生产过程中,需要不断地监测悬点载荷与悬点位移。随着自动监测技术、通讯技术和计算机技术的高速发展,采用准确、高效、实时的抽油机井工况自动监控技术,及时发现抽油机井故障,把传统的事后维修变为故障提前预警,正确分析判断抽油井系统的工况,提供维护管理的有效措施,降低无功消耗,提高开井时率是未来的发展趋势。抽油机时率监测装置仅能通过远程监测电信号有无判断抽油机启停状态,所传送数据较少,功能较仍需要进一步完善。