次磺酰胺类促进剂高盐高化学需氧量生产废水综合处理工艺的开发

2022-09-30孟庆森

孟庆森

(科迈化工股份有限公司,天津 300270)

随着我国橡胶助剂行业几十年的发展,助剂产品的种类不断增多,生产规模和产业集中度大幅提升,但生产过程中的环保问题,尤其是废水治理问题一直没有得到彻底解决,成为制约行业发展的瓶颈。近年来,随着新《环境保护法》《水污染防治行动计划》的实施,国家对重点区域企业防治污染提出了更高要求,并加大环保监察力度,这对我国橡胶助剂企业产生了深远的影响[1-5]。同时,新《环境保护法》实施将形成更加严厉的倒逼机制,促使橡胶助剂企业投入更多的财力和精力来提升工艺、技术和装备的环保水平,从而促进行业的健康发展[6-9]。

传统工业废水的治理方法主要包括多效蒸发、芬顿氧化、催化氧化、微电解、生化处理和树脂吸附等技术[10-11]。但目前已见报道的橡胶助剂废水处理方案,或仅能实现废水部分处理,即将废液转化为固废(如采用芬顿氧化、多效蒸发+生化处理),虽可一定程度上缓解污水处理的压力,但治标不治本,污染源依然存在;或设备投资、占地巨大,运行成本和维护成本居高不下(如简单蒸馏+树脂吸附),给企业正常运营造成极大压力,大幅压缩甚至完全占据企业生存空间。因此,在当今严峻的环保形势下,开发一种可实现水、盐、有机物合理分离,在实现废水达标外排的同时将盐分和有机物进行有效资源化利用的处理方案,对橡胶助剂企业实现良性自我发展,同时推动行业的绿色健康发展将起到关键性的作用。

1 实验

1.1 主要原材料

促进剂CBS,TBBS,DCBS生产线废水和催化剂A,科迈化工股份有限公司产品;阳离子型大孔吸附树脂(AMBERJET 1000NA)、阴离子型大孔吸附树脂(AMBERJET 4000CL),美国罗门哈斯公司产品;LSC500螯合树脂,西安蓝晓科技新材料股份有限公司产品;氧气,工业级,市售品;质量分数为30%的双氧水和质量分数为98%的硫酸,分析纯,市售品。

1.2 主要设备和仪器

树脂吸附柱,科迈化工股份有限公司产品;双柱塞隔膜进料泵,北京星达科技发展有限公司产品;微通道反应器,山东豪迈化工机械有限公司产品;臭氧发生器,市售品;6890气相色谱仪,安捷伦科技(中国)有限公司产品。

1.3 试验步骤

(1)将取自车间的次磺酰胺类促进剂生产废水静置24 h后采用中速滤纸抽滤。

(2)一次抽滤废水通过阳离子型大孔吸附树脂吸附,去除有机物。

(3)经过一级吸附的废水,用稀硫酸将其pH值调至≤4,而后泵入微通道反应器中,以氧气为氧化剂,进行催化湿法氧化处理。

(4)经催化湿法氧化处理后的废水,采用质量分数为30%的碱液将其pH值调至>11,再次抽滤。

(5)二次抽滤废水泵入二级微通道反应器中,以双氧水和臭氧为氧化剂,进行深度氧化处理。

(6)深度氧化处理后的废水经过螯合树脂吸附后,进入减压蒸馏环节进行浓缩。

(7)将处理后的废水浓缩至固含量为80%,得到含固体盐的母液并通过离心机甩干,母液与车间废水混合后,进行二次处理。

(8)浓缩得到的凝水经过阴离子型大孔吸附树脂吸附后,再与甩干得到的盐混合,溶解后得到的盐水即可满足离子膜烧碱一级进水要求,多余凝水直接外排。

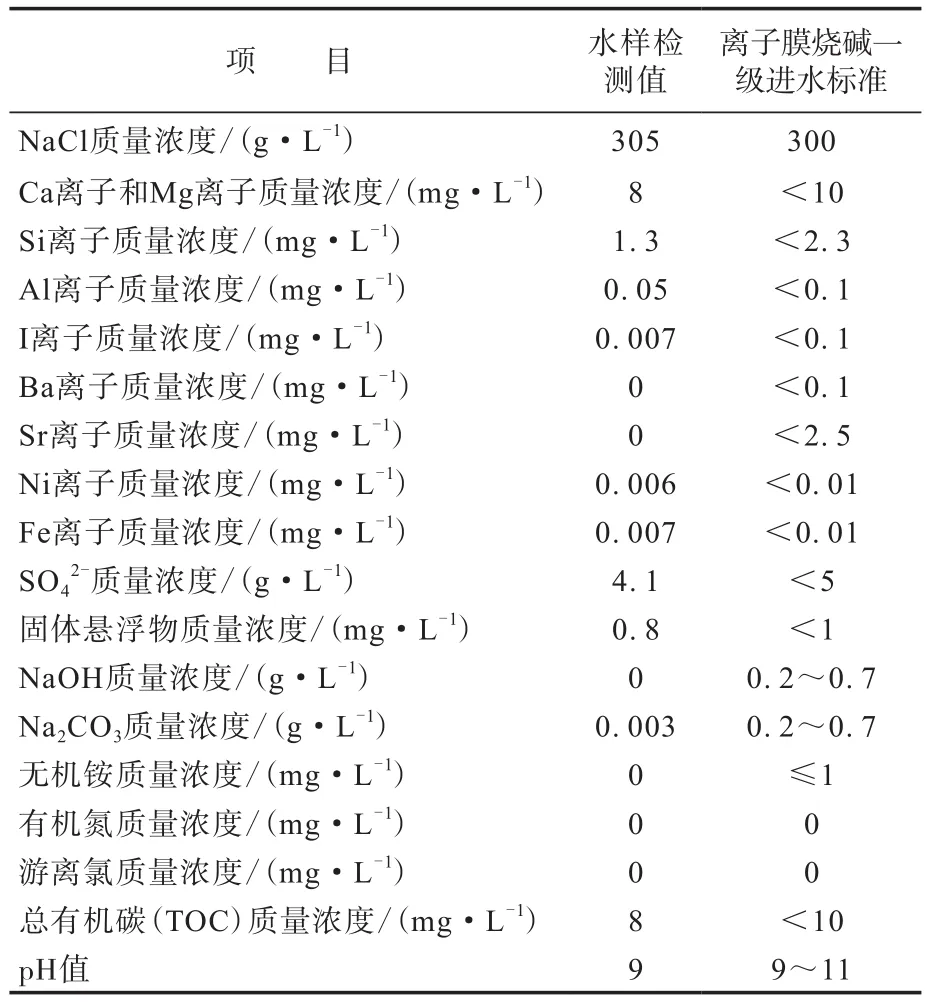

将采用上述方法处理促进剂生产废水所得水样送江苏某氯碱厂进行检测,结果如表1所示。

表1 处理水样的检测结果Tab.1 Detection results of treated water sample

2 结果与讨论

2.1 树脂吸附对废水游离胺类去除的效果

树脂吸附的主要目标为废水中的游离胺类,如苯胺、叔丁胺、环己胺和二环己胺等。目前大部分橡胶助剂企业采用精馏工艺回收废水中的游离胺,但精馏过程存在整体能耗较高、游离胺残留量大、蒸发冷凝的胺组分含水量较大、回用生产体系易引入其他水溶性杂质等问题,不是一种理想的回收方案。本工作采用强酸性阳离子交换树脂吸附废水中的有机胺,利用离子交换的原理实现有机胺类物质的大比例回收。不同促进剂生产废水经树脂吸附后有机胺回收效果对比如表2所示。

表2 不同促进剂生产废水经树脂吸附后有机胺回收效果对比Tab.2 Comparison of organic amine recovery effects of wastewater from different accelerator productions after resin adsorption

2.2 催化湿法氧化对减小废水化学需氧量(COD)的效果

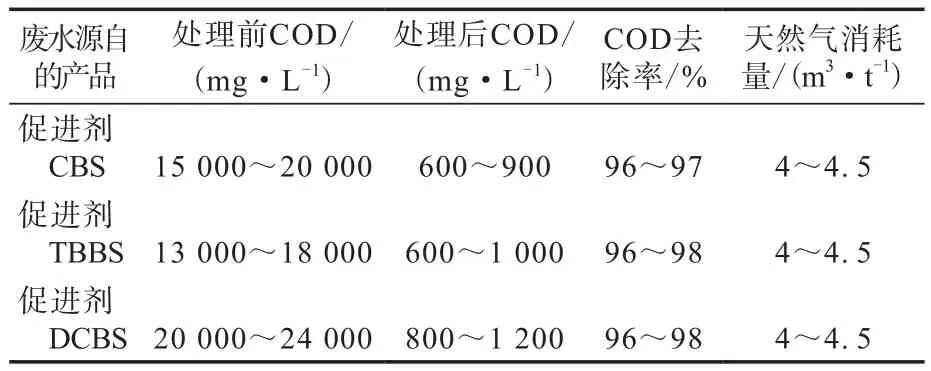

在经过树脂吸附后,次磺酰胺类促进剂工业废水中的有机胺类原料得以有效回收,残余有机物多为反应副产物或溶剂小分子有机物,回收价值有限且回收成本较高。为将该部分有机物有效去除,本工作采用催化湿法氧化技术对废水进行处理,不同促进剂生产废水催化湿法氧化处理效果如表3所示。催化湿法氧化反应过程采用氧气为氧化剂,反应温度为260 ℃,压力为6 MPa,反应过程采用质量为废水质量0.01%的催化剂进行催化反应。

表3 不同促进剂生产废水催化湿法氧化处理效果对比Tab.3 Comparison of catalytic wet oxidation treatment effects of wastewater from different accelerator productions

从表3可以看出,在适宜的反应条件下,催化湿法氧化技术处理高COD废水效果极佳,废水的COD去除率均达到95%以上,这是一种十分有效的废水处理工艺。此外,尽管催化湿法氧化技术需要较高的反应温度,但工业设计过程中绝大部分热量可以实现有效回收,实际工艺运行过程中所需能耗仅为设备散热及进、出水换热温差所需补充的热量,工艺运行成本亦非常低。

2.3 深度氧化对废水的处理效果

橡胶助剂生产废水在经过催化湿法氧化工艺处理后,废水中的COD质量浓度为1 000 mg·L-1左右,经色谱分析其主要残余物为醋酸、醋酸钠及少量羧酸和羧酸钠。经调研[12]发现,醋酸的催化湿法氧化以含钴和铋的催化剂为有效,钴与铋的物质的量比为5,这种催化剂有碱性中心,醋酸先吸附在中心上,然后再进行分解。醋酸也可以在铜、锌及钴氧化物的存在下进行催化湿法氧化而被去除[13],在用催化湿法氧化处理时,双氧水/Fe2+可起到促进作用,它的连续加入可在较低的温度下产生活泼的·OH游离基[14]。单纯的臭氧对醋酸进行氧化比较困难,在废水的pH值<7时,醋酸基本上不受攻击,而在废水的pH值为12左右时,废水在20 ℃下反应2 h,醋酸能有85%的氧化率。如用紫外辐射进行催化,醋酸钠的氧化率可达98.8%[15]。双氧水与臭氧联合使用,可提高臭氧对醋酸或醋酸钠的氧化作用。研究[15]表明,先用氢氧化钠调节含醋酸废水的pH值至8.6,然后用双氧水和活性炭对废水进行处理,在35 ℃下,以400 r·min-1的速度搅拌90 min,TOC去除率可达90%[15]。

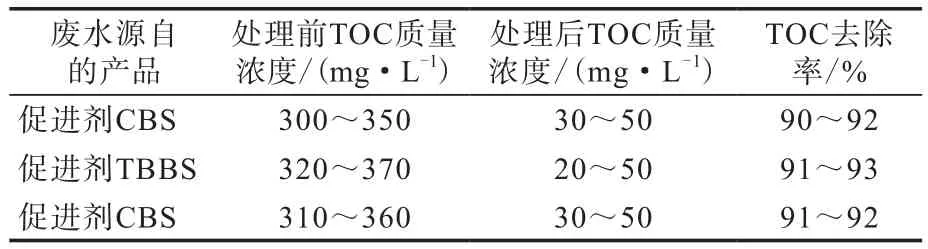

综合上述情况,我们采用臭氧+双氧水为氧化剂,并采用微通道反应器强化气液混合效果,对催化湿法氧化工艺处理后的废水进行二次氧化。臭氧来自氧气源臭氧发生器,反应温度控制为40~60 ℃,反应停留时间控制为10 min,不同促进剂生产废水深度氧化效果对比如表4所示。

表4 不同促进剂生产废水深度氧化效果对比Tab.4 Comparison of deep oxidation effects of wastewater from different accelerator productions

从表4可以看出,经过二次氧化后,废水的TOC质量浓度均减小至30~50 mg·L-1,TOC去除率高达90%以上,废水处理效果较好。

2.4 蒸发浓缩和凝水深度吸附对废水的处理效果

经过二次氧化处理后的废水中残留的TOC质量浓度为20~50 mg·L-1,再通过其他处理手段很难达到TOC质量浓度小于10 mg·L-1的离子膜烧碱一次进水要求。本工作采用蒸发浓缩技术,把盐与水进行分离,再将蒸发的凝水通过阴离子型大孔吸附树脂进行吸附,则容易使凝水的TOC质量浓度小于10 mg·L-1;而分离后的盐湿度小于5%,用经过处理的凝水再次溶解后,处理水的TOC质量浓度小于10 mg·L-1,完全可以达到离子膜烧碱一次进水要求。

而在蒸发浓缩之前,通过多级螯合树脂将废水中的重金属离子(包括催化剂)以及Ca离子和Mg离子等去除,则可保证湿盐的离子含量大幅降低,配置盐水完全满足离子膜烧碱一次进水要求。

蒸发处理的优势在于可以通过对浓缩比例的控制,可有效将盐水不易分离的杂质离子(如P离子和Si离子等)进行浓缩并集中去除。此方案针对杂质离子含量略高的废水而言,处理效果比较明显。此外,蒸发浓缩亦可有效分离水与盐,而固体盐的运输成本显著低于盐水的运输成本。

3 结论

(1)采用树脂吸附、催化湿法氧化、臭氧氧化和蒸发浓缩有机结合的方式,实现了高盐高COD的次磺酰胺类促进剂生产废水的完整资源化处理,彻底解决了该类助剂生产废水处理过程中得到的工业废盐难处理的问题,既可使废水经处理后满足离子膜烧碱一级进水要求,又可将工厂实际要求与废水处理需求结合,完成废水达标排放或循环利用,从而实现生产废水的零排放。

(2)利用微通道反应器传质传热效率高的特点,在大幅缩短促进剂生产废水催化湿法氧化反应停留时间的同时有效提高了氧化处理效率,减小了设备投资,降低了该技术产业化的门槛。