阿赛线长输油管道不停输换管投产施工方法

2022-09-30孙成建

孙成建

中国石油华北油田公司公用事业管理处(路桥工程公司)

原油管道顺利投产是原油生产设施平稳运行的前提,其中高凝、高黏、高含蜡原油的投产工作量较大,对操作人员的要求较高[1-4]。刁宇等[5]从正输和先正输后反输的输油方式两个方面对热油管道投产时的安全停输时间和温降速率进行计算,证明了先正输后反输的输油方式投产的安全系数更高;古丽等[6]模拟了投油顶水阶段不同工况对混液量的影响,发现流量与混液量呈反比关系;丁俊刚等[7]针对兰成管道进行了分段憋压检漏,对投产中出现的气阻和水击现象进行了预防,提供了热油管道投产经验。以上研究对于长输管道顺利投产具有重要作用,但均基于新建管道投产,未涉及老旧管道更换。在此,以华北油田阿赛线安全扩能改造工程为例,通过临时流程设置、临时流程施工、带压封堵、新管预热、新管投油、旧管废弃步骤,考虑清管、预热、试压、顶油等因素,实现新旧管道共用一套站内工艺设备,达到在旧管道不停输的情况下新管道顺利投产。

1 管道基本情况

阿赛线位于内蒙古自治区锡林郭勒盟境内,管径为273 mm×6(7)mm,材质为X52 直缝电阻焊钢管,采用“加热密闭输送工艺”输油。设计输量100×104t/a,最小输量55×104t/a,最大输量105×104t/a,设计压力6.3 MPa,沿线共有8 座场站和7 座手动阀室。

3 号站—末站管线因腐蚀深度不断加深,管道的安全运行压力已从5.5 MPa 下降到至5.0 MPa,降低了管输能力,同时总传热系数不断增大,造成加热炉出口温度过高,能耗较大。基于以上原因,需对3#站—末站管线进行更换,但阿赛线是华北油田重要的输油管道,无法进行常规停输换管施工,故需要设置临时流程实现不停输换管施工。

2 临时流程设置

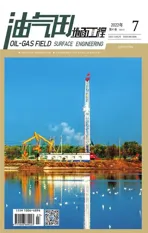

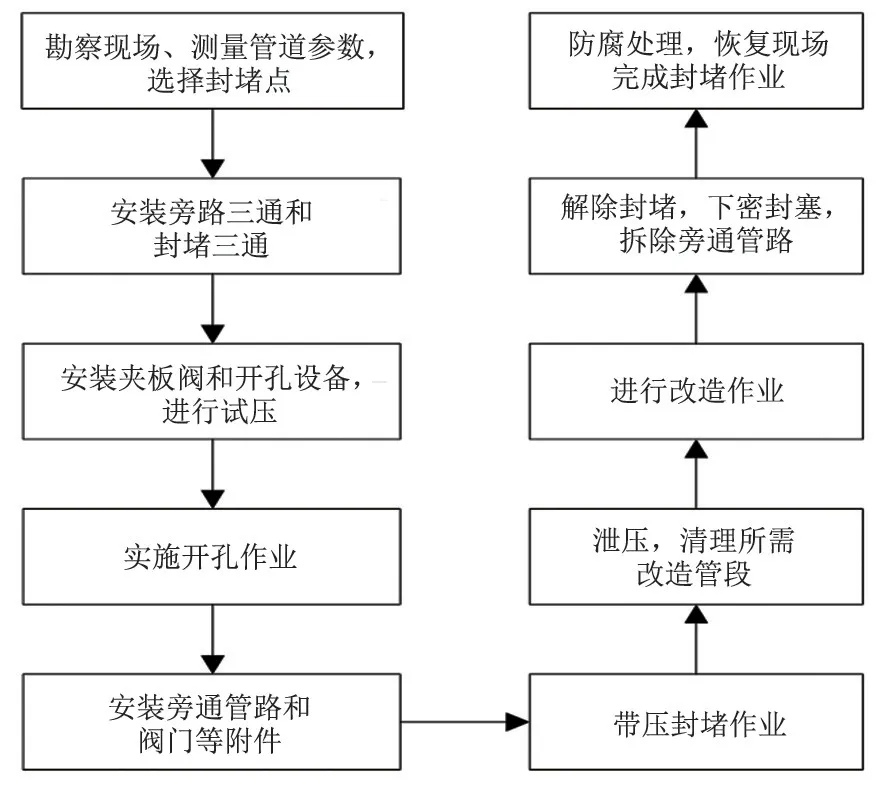

临时流程一方面需要与站内设备和旧管道连接,保证旧管道的正常运行,另一方面需要为新管道和站内设备的连接提供条件,保证新管道顺利投油[8-9]。不停输施工流程见图1(以5#站为例)。

图1 不停输施工流程Fig.1 Non-stop transmission construction process

2.1 站场功能及设备情况

3#站、5#站为热泵站,4#站、6#站和7#站为加热站,各站加热炉均为油水两相加热炉,为一用一备运行方式,输油泵为一用一备或两用一备运行方式。以气温最低的2 月份进行核算,阿赛线输送流量147 m3/h 时,3#站—末站需要的热负荷分别为1 593、1 303、941、1 231 和1 086 kW,单台加热炉额定负荷满足要求,3#站和5#站需要的扬程分别为304 m 和520 m,故各站输油泵和加热炉提供的能力均满足输送要求且略有盈余。

2.2 临时流程设计

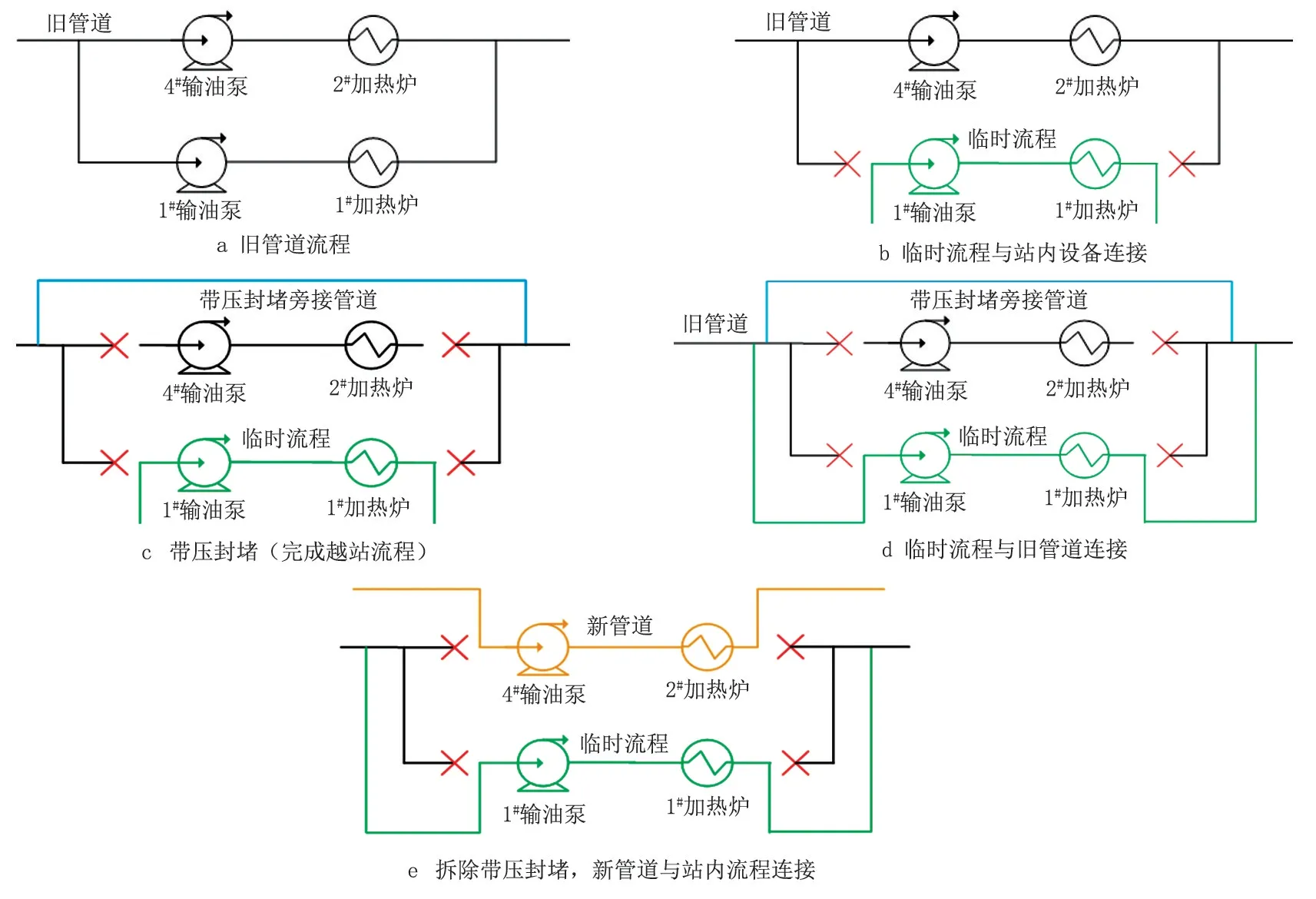

实现不停输投产施工,相当于两条管道共用一套站内工艺,通过上述核算,站内设备均有余量,故临时流程无需增加加热炉和泵,只需临时管道与旧管道相连即可。为方便管理,旧管道采用1#加热炉,新管道采用2#加热炉,且在3#和5#站设置收发球装置,实现油水隔离。新旧管道流程见图2。

图2 新旧管道流程对比Fig.2 Comparison of old and new pipeline processes

3 临时流程施工

临时流程后期需输送原油,参照SY/T 4203—2019《石油天然气建设工程施工质量质量验收规范站内工艺管道工程》的施工标准,完成管道加工、安装、组对、焊接、吹扫、试压、防腐和补口等程序,满足要求后方可投入使用。

3.1 临时流程与站内设备连接

加热炉和输油泵均为带压油气设备,应参照Q/SY 05064—2018《油气管道动火规范》中的要求,本次动火作业属于一级动火作业,需进行危险因素辨识与风险评估、特种作业许可的办理、场地布置和设备就位、动火作业坑开挖等准备工作,完成后开始动火作业。临时流程连头情况见表1。

表1 临时流程连头情况统计Tab.1 Statistics of temporary flow connection

将各站1#加热炉调整为备用状态,2#加热炉进入主流程,将1#加热炉进出口阀门关闭,通过排污系统排空,利用可燃气体检测装置对进出口管道的油气浓度进行监测,满足要求后开始切管;切管作业采用机械人工冷切割方式进行,进出口管道各切割500 mm 管段,同时将预制完成的等径三通焊接至缺口处。焊接前,如设备存在余压,则采用砌筑黄油墙或隔离囊加黄油墙的方式进行油气隔离,且黄油墙与切割位置的直线距离≥300 mm。

同理,将在用输油泵调整为备用状态,关闭备用输油泵的进出口阀门,利用泵前排污管道排放泵内原油,由于阀门、过滤器和泵均为法兰连接,故将进口管道上过滤器与进口阀门之间的短节摘下,增加与临时管道配对的法兰,完成进口管道与临时管道的连接;将出口管道上止回阀与出口阀之间的短节摘下,完成出口管道与临时管道的连接。

3.2 临时流程与旧管道连接

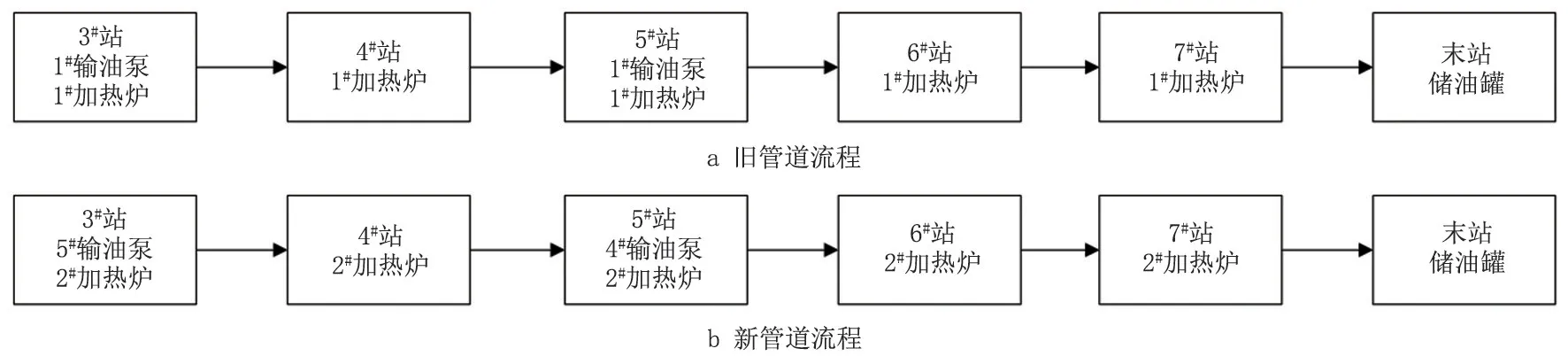

根据目前国内现有的施工技术,采用塞式封堵头进行不停输带压封堵[10-11]。其原理是在需要更换的管道上下游带压开孔,安装封堵器实施封堵作业,随后在封堵管壁上开孔焊接三通。带压封堵示意图见图3,带压封堵流程见图4。

图3 带压封堵示意图Fig.3 Schematic diagram of plugging with pressure

图4 带压封堵流程Fig.4 Process flow of plugging with pressure

各站的操作步骤类似,在此以5#站为例,步骤如下:

(1)调整5 号站为越站流程,调整上游3 号、4号站的出站压力和温度,使其满足越站条件。

(2)在5 号站的进出口管道处选定带压封堵点,封堵点尽量选择直管段,避开管道焊缝区域。剥离管道防腐层,安装夹板阀进行放压,组装开孔机带压开孔,开孔完成后预制旁接管路。旁接管路的管径与在役管线相同,无损检测和水压试合格后进行氮气置换,当氧气浓度≤5%时,可与封堵三通焊接。封堵管件焊接时,适当降低管道输量,管内液体流速≤5 m/s。

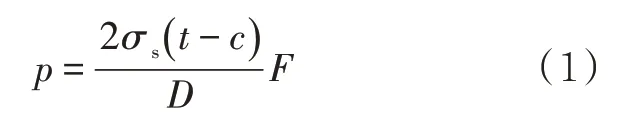

(3)对于封堵三通焊接,采用公式(1)计算带压施焊的压力。

式中:p为允许带压施焊的压力,MPa;σs为管材最小屈服强度,MPa;t为焊接处管道壁厚,mm;c为壁厚修正量,根据使用的焊条直径取2.8mm;D为管道外径,mm;F为安全系数,取0.55。

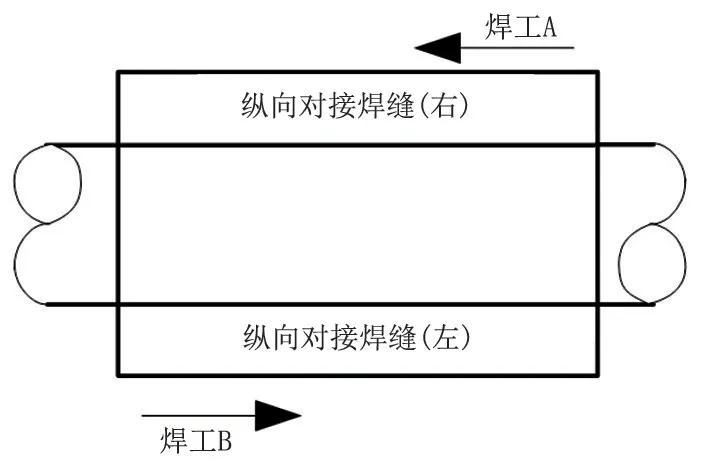

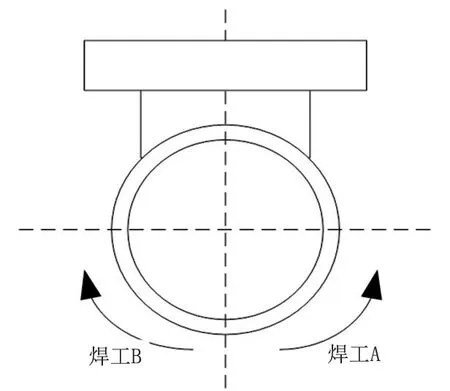

经计算,该管道带压施焊的压力为6.5 MPa。焊接顺序参照GB/T 28055—2011《钢制管道带压封堵技术规范》,焊接顺序见图5、图6。

图5 对接焊缝焊接顺序Fig.5 Welding sequence of butt weld

图6 环焊缝焊接顺序Fig.6 Welding sequence of girth weld

(4)对旧管道先实施下游封堵,后上游封堵,并密切监听管道内的异响,如压力瞬间增大并超过管道安全压力,则停止作业。封堵完成后,通过2 in 球阀的泄压孔验证封堵是否合格,此时旁接管路连接5 号站的进出口管道,旧管道按照越站流程正常运行。

(5)对旧管道封堵段采用“氮气+清水+氮气”三遍置换方法.在封堵段中地势较高的一侧充入氮气,利用压力将管内原油吹入油罐车;随后采用50 ℃的清水进行替换,以出口端清水无油花视为合格;最后采用氮气对水进行置换,完成整个过程。

(6)安装隔离囊,对旧管道进行断管.为保障安全,采用割刀机械切割管道,切割后旧管道与站内流程断开,将旧管道与临时流程连头焊接。由于旧管道服役时间较长,存在较大磁性,故在第一道焊口焊接前需采用消磁仪进行消磁,否则会有较大的磁偏,同时焊接完成后按照SY/T 4109—2020《石油天然气钢制管道无损检测》的相关要求进行检测。此时旧管道与临时流程连接完毕,临时流程可以正常运行。

(7)解除封堵并拆除旁接管路,拆除封堵顺序为先上游后下游,防腐保温、土方回填、恢复地貌。

4 新管投产

上述步骤完成后,旧管道与站内工艺断开,新管道具备和站内工艺连接的条件,同样采用焊接的方式进行连接,消磁方式与旧管道相同。此时,新旧管道共用站内一套工艺流程,待新管道投油结束后,旧管道可废弃。

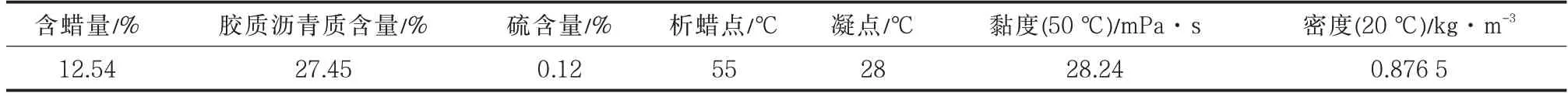

新管投产受原油物性、沿程地温、管道埋深、设备选型和地形起伏等多种因素的影响,原油物性见表2。目前,热油启动主要有冷管直接启动、采用低黏原油或水预热启动、采用稀释剂或降凝剂启动三种。其中,冷管启动适用于管道距离短、沿线地温高,并能持续大输量的工况,通过调取沿线不同月份的地温(图7)可知,原油凝点均高于各月平均地温,故无法采用冷管启动。经核算,采用降凝剂后最大输送能力只能从147 m3/h增加至165 m3/h,增幅10%,冷油头在到达末站时温度接近地温,故无法采用;该管道计划在6~7 月份投产,此时原油凝点远高于地温,可通过正输流程建立稳定的温度场,保证新管投产成功。

表2 原油物性情况Tab.2 Physical properties of crude oil

4.1 水力计算

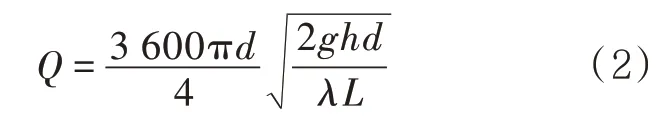

根据下式计算投水时管道最大输量:

式中:Q为输量,m3/h;d为管道内径;h为沿程摩阻损失,取255 m;λ为摩阻系数,取0.022 982;L为管道程度,m;g为重力加速度,9.8 m/s2。

经计算,投水时最大输量为164 m3/h,由于投水和老管线替油均需要大排量,且预热一旦开始不能停止,通过核实水源供水情况(3 号站无水源井,需从首站调水),从供需平衡的角度考虑,将投水输量定为120 m3/h。

4.2 热力计算

根据投水输量和各站加热炉负荷情况,计算水的最大温升,见式(3):

式中:Δt为温升,℃;P为加热炉热负荷,kW;η为加热炉热效率,%;q为质量流量,kg/s;C为流体比热容,J/(kg·℃),水为4.2 kJ/(kg·℃)。

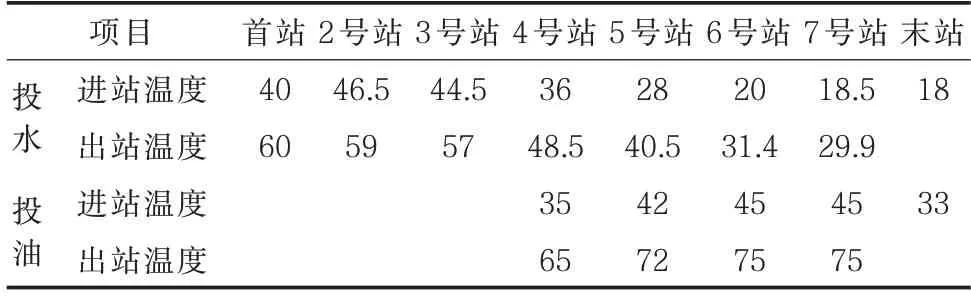

经计算,3 号站—5 号站的温升为12.5 ℃,6 号站—7 号站的温升为11.4 ℃。设定投油时的输量也为120 m3/h,得到原油的最大温升为30 ℃。投油时首站进站温度为40 ℃,出站温度为70 ℃,沿线各站的温度损失为2 ℃,各站加热炉最高出口温度不超过72 ℃;末站进站温度定为33 ℃(高于凝点5 ℃)。核算了不同输量下各站间所需的传热系数(图8)。从图8 可以看出:随着输量增加,站间所需的传热系数也增大,证明了大输量下有利于缩短预热时间。当输量为120 m3/h 时,5 号站—6 号站所需的传热系数最小,为1.19 W/(m2·℃),为了增加投油安全性,当管道沿线的传热系数降低至1.19 W/(m2·℃),方可进行投油操作。根据上述结果,计算出投水及投油时的进出站温度(表3),其温度满足投油要求(末站温度高于凝点5 ℃)。

图8 不同输量下站间所需传热系数Fig.8 Required heat transfer coefficient between stations at different transmission rates

表3 投水及投油时进出站温度Tab.3 Inlet and outlet temperature during water and oil injection℃

4.3 投产流程

(1)采用13 ℃的清水进行正输预热,均采用各站2#加热炉进行升温操作,每隔1 h 记录进出站温度。

(2)预热开始2 h 后,3 号站和5 号站发送清管球,其中3 号站的清管球在5 号站接收,5 号站的在末站接收。

(3)在管道沿线设置监听组,在收球端设置收球组,严格按照SY/T 5536—2016《原油管道运行规范》中的要求执行。

(4)待土壤蓄热后传热系数达到1.19 W/(m2·℃)时,开始投油,为降低混油量,在3 号站和5 号站各设置2 个隔离球,在3 号站发出第一个隔离球后的0.5 h 发出第二个隔离球;在5 号站接到第一个隔离球后发出第三个隔离球,随后在0.5 h 后发出第四个隔离球。通过两段隔离可将混油全部送入末站储罐,可保证油中含水不超过1%。

5 旧管废弃

新管投油结束后,旧管道进入废弃阶段,使用清水进行置换作业,输量为120 m3/h,与投油类似,设置4 个隔离球,当隔离球到达末站时表明置换完成。然后按照从首站到末站的顺序停泵、停炉,此时水保留在旧管道中等待废弃处理。

根据国际废弃管道的处置原则,采用氮气将存水全部置换,以站场间管道为分段进行氮气注入,氮气的质量分数在95%以上。吹扫段划分为3 号—5 号站,5 号—末站两段,置换压力≤5 MPa,在最低点时压力≥4.2 MPa,置换时采用直板8 片组合清管器,背压设置0.3 MPa。分段吹扫后进行氮气置换,置换完成后降低管内压力至常压,此时在两端同时封头焊接,管道废弃完成。

6 结束语

针对原油投产中旧管道无法停止运行的问题,对站外旧管道进行不停输整体更换。通过对站场现有加热炉和泵的能力进行校核,各站水力和热力能力均满足输送要求且略有盈余。从临时流程设置、临时流程施工、管道带压封堵、新管预热、新管投油、旧管废弃等步骤,综合考虑清管、预热、试压、顶油等因素,通过临时流程的设置使新旧管道共用一套站内工艺,达到新管道不停输顺利投产施工的目的。该施工工法可在最短时间内完成新旧管道的交替运行,保证一次投产成功。