玉米全膜双垄沟残膜回收机的改进设计与试验

2022-09-30赵武云王久鑫王天福

李 强, 赵武云, 王久鑫, 王天福

(甘肃农业大学机电工程学院,甘肃 兰州 730070)

地膜覆盖技术于20世纪70年代引入我国,因其具有显著的高效增温、抑制杂草、提高种植产量等作用,给农业生产带来极大的利益,被称为农业中的“白色革命”。随着科学技术的进步,我国农业机械化水平不断提高,农业产值逐年上升,地膜的使用量也在逐年增加[1-2]。玉米全膜双垄沟播种技术因其具有垄沟集雨、垄沟种植等优点,在甘肃省旱作农业生产中得到广泛应用[3-5]。由于重使用,轻回收,土壤中地膜残留问题日趋严重,残留在土壤中的地膜会破坏土壤耕层结构,使土壤板结,严重影响种子发芽、生长。我省使用地膜厚度约为0.008~0.01 mm,秋收后抗拉强度相对较差,其次玉米根茬的初生根及次生根扎入地表后在生长过程中长出气生根,气生根从地面上方呈伞型从地膜上穿过扎入土壤,将地膜紧密包裹,导致作业机具在残膜回收过程中出现玉米根茬易被挑起、膜杂分离难等问题。残膜回收率较低,残膜在土壤中的累积日趋严重,已影响到我国农业绿色可持续发展[6-8]。

残膜机械化回收是解决残膜污染的有效途径,近年来我国多名学者研究了各种残膜回收机,残膜回收技术取得了显著进步。赵武云[9]等设计玉米全膜双垄沟残膜回收机,通过仿形起膜铲起膜、偏心伸缩杆齿来实现挑膜和收膜,但存在偏心伸缩杆齿挑膜滚筒偏心轴易弯曲变形,作业效率低、根茬易被挑起等问题。郭文松[10]等设计了梳齿起膜气力脱膜式耕层残膜回收机,其中采用气吸式残膜回收方法,能很好地实现膜杂分离,但残膜回收作业中会带来大量尘土,污染环境。针对上述存在的问题及全膜双垄沟种植的农艺要求,本文设计了一种偏心伸缩杆齿挑膜滚筒卷捆自卸式残膜回收机,通过田间试验确定机具最佳工作参数,为残膜回收机的优化设计提供理论和技术支撑。

1 整机结构与工作原理

1.1 整机结构和主要技术参数

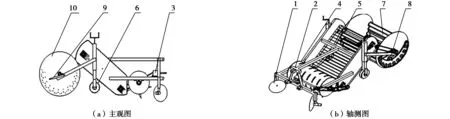

该机具主要由三点悬挂架、减速器、机架、传动装置、起膜装置、输膜装置及地膜回收装置等部件组成,整机结构如图1所示。其中起膜装置由边膜铲和偏心伸缩杆齿挑膜滚筒组成;输膜装置主要由升运链等部件组成;地膜回收装置主要由卷膜辊、集膜箱等部件组成。作业参数见表1。

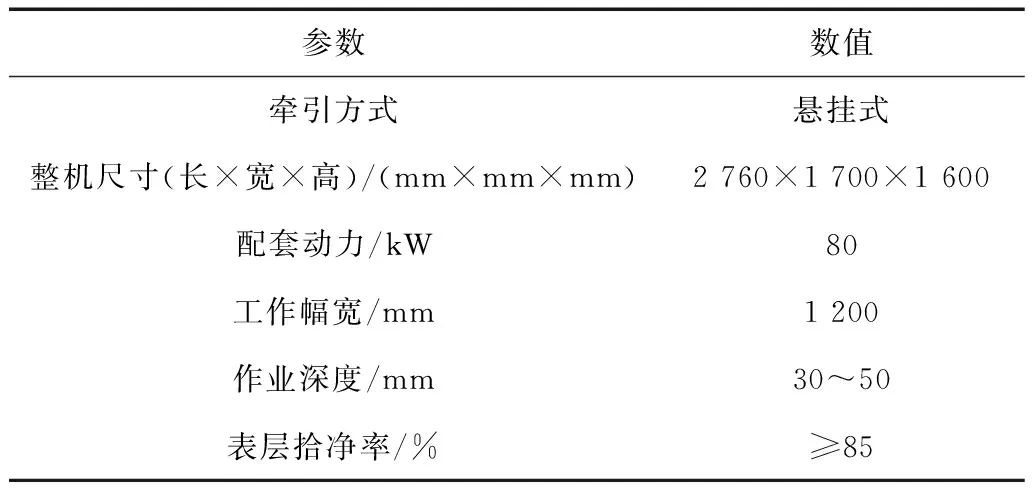

表1 作业机主要技术参数

1.2 工作原理

如图1所示,机具通过三点悬挂装置与拖拉机相连,拖拉机前进时,动力由后输出轴经减速器和链传动机构传递至工作机构,地轮横跨在大垄膜接茬处,首先边膜铲将覆土带的边膜刮起,偏心伸缩杆齿扎入土壤表层,挑起地膜,伸缩杆齿随着滚筒的旋转运动至最高点后缩回滚筒内,残膜与伸缩杆齿分离,残膜在惯性力的作用下,掉入升运链上方,升运链不断旋转、上升和抖动,实现升运链上的膜杂混合物初步分离和残膜输送,残膜在升运链最高处掉落到集膜箱中,集膜箱中的卷膜辊不断旋转,进一步完成膜杂的分离和残膜的压缩、打捆,当集膜箱装满残膜时,操纵液压缸使集膜箱旋转实现卸膜。

图1 残膜回收机结构示意图1.边膜铲;2.三点悬挂架;3.减速器;4.偏心伸缩杆齿挑膜滚筒;5.升运链;6.地轮;7.卷膜辊;8.张紧装置;9.液压缸;10.集膜箱

2 关键部件的设计与分析

2.1 偏心伸缩杆齿挑膜滚筒的设计与分析

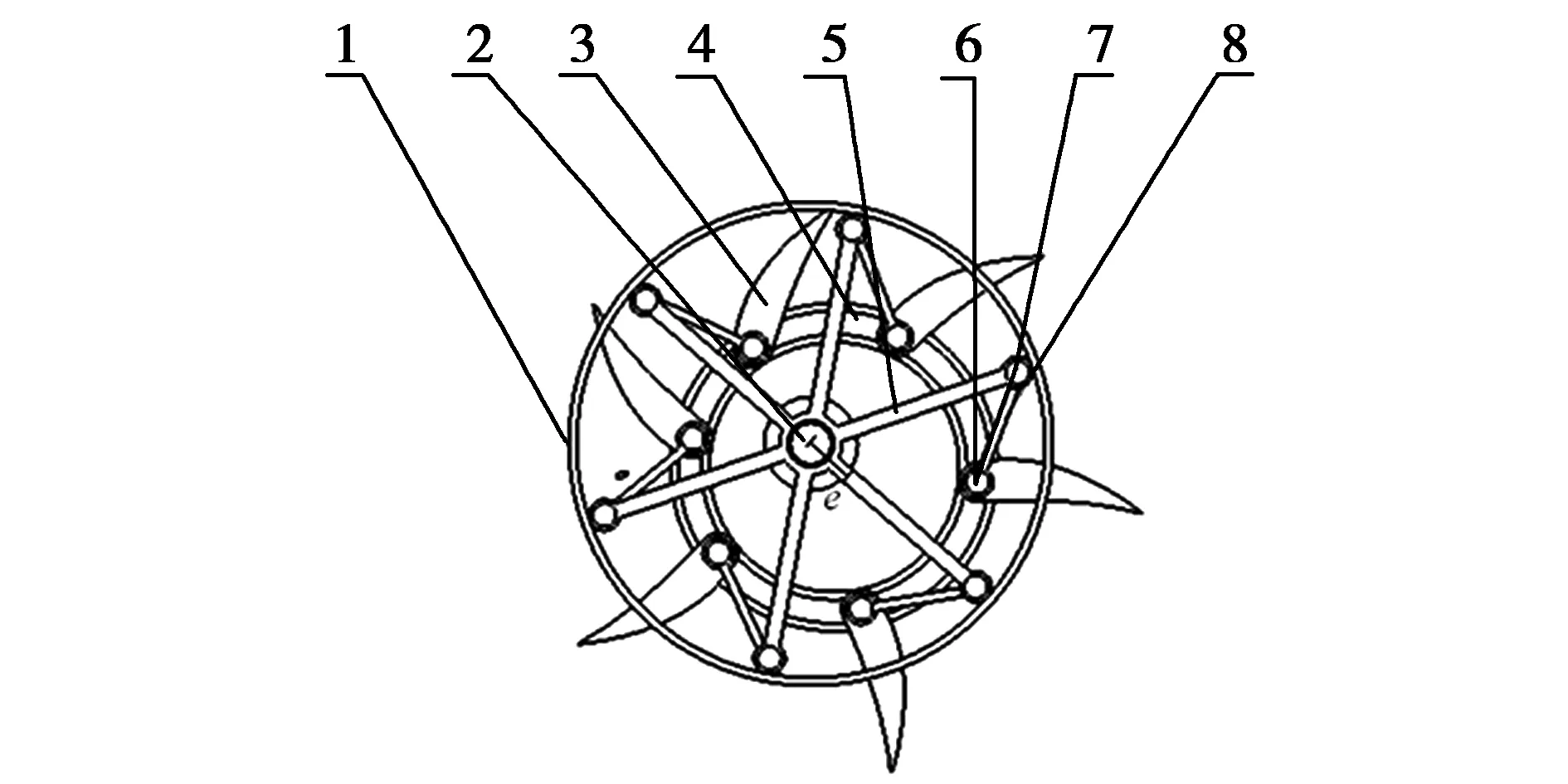

偏心伸缩杆齿挑膜滚筒是残膜捡拾机的关键部件,其结构如图2所示。偏心伸缩杆齿挑膜滚筒半径为300 mm,偏心导轨与滚筒中心的偏心距e为35 mm,与水平方向夹角为40°。圆周方向有6个伸缩杆齿,轴线方向上有6排杆齿。偏心导轨固定在机架上,连接臂与滚筒固连,中心轴与连接臂固连,连杆与连接轴铰接,连杆与伸缩杆齿通过杆齿固定轴固接,杆齿固定轴镶嵌在偏心导轨槽内。机具作业时,拖拉机动力经减速器通过链传动机构传递给中心轴,中心轴转动带动滚筒旋转,通过连杆的作用,杆齿固定轴沿着偏心导轨顺时针方向转动,当伸缩杆齿运动到滚筒最下端时,伸缩杆齿伸出最长,伸缩杆齿扎入地表挑起残膜,当伸缩杆齿运动到滚筒最上端时,伸缩杆齿完全缩回滚筒内,残膜与杆齿分离,随着滚筒的继续转动,残膜在惯性力的作用下掉落到输膜装置上,完成挑膜作业,避免玉米根茬被挑起,杆齿固定轴在一定程度上解决了以往偏心伸缩杆齿挑膜滚筒的偏心轴易弯曲现象[11-13]。

图2 偏心伸缩杆齿挑膜滚筒结构示意图1.滚筒;2.中心轴;3.伸缩杆齿;4.偏心导轨;5.连接臂;6.杆齿固定轴;7.连接轴;8.连杆

偏心伸缩杆齿挑膜滚筒的运动是其绕中心轴圆周运动和机具前进运动的合成运动,其运动轨迹为余摆线,挑膜效果的好坏主要取决于挑膜速比λ,对其进行理论分析,挑膜速比满足下式:

(1)

va=ωr

(2)

式中:va为偏心伸缩杆齿挑膜滚筒线速度,m/s;vm为机具前进速度,m/s;ω为偏心伸缩杆齿挑膜滚筒角速度,rad/s;r为偏心伸缩杆齿挑膜滚筒半径,m。

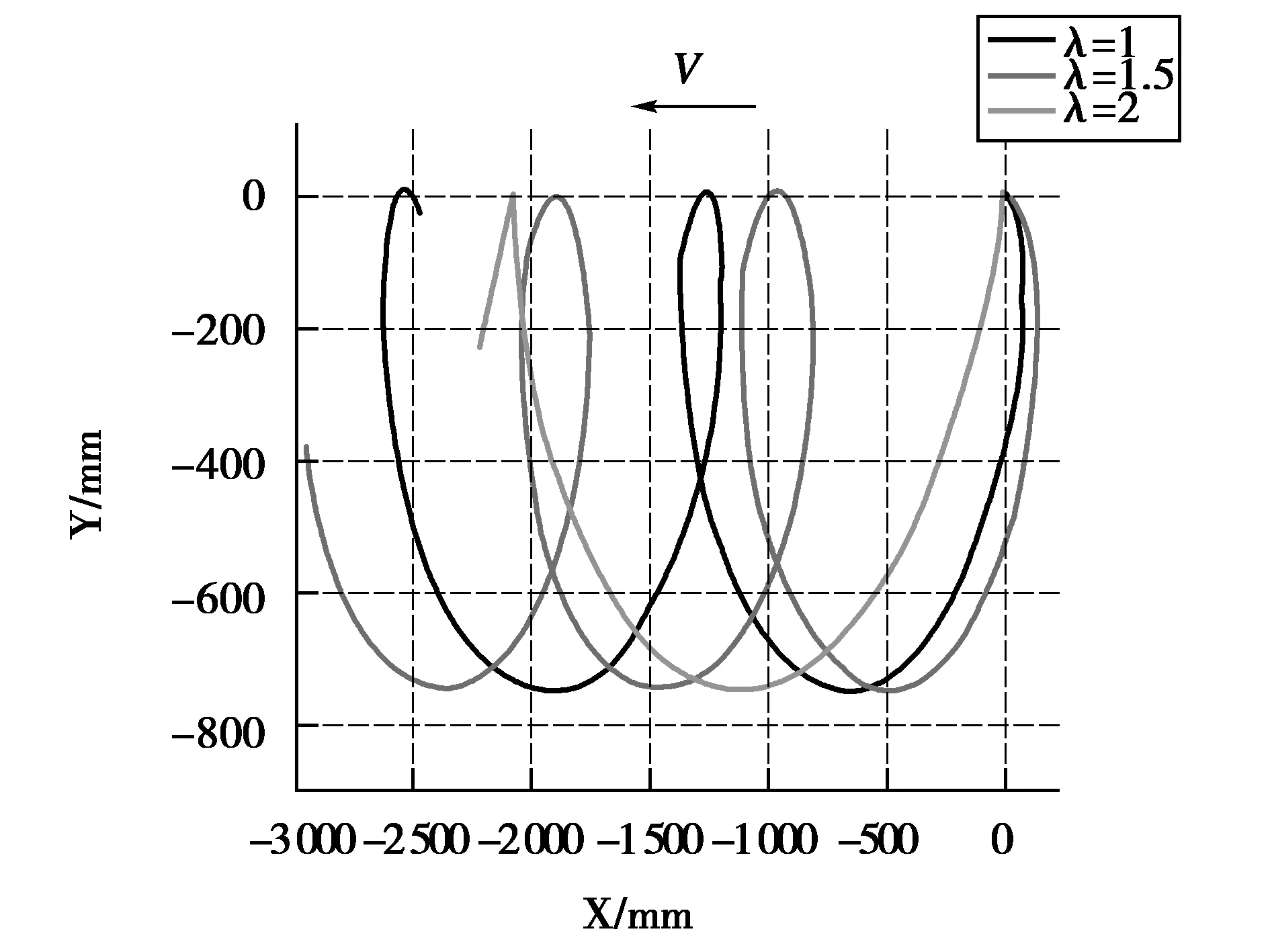

根据上述关系,设定机具前进速度为1.3 m/s,偏心伸缩杆齿挑膜滚筒圆周线速度分别为1.3 m/s、1.9 m/s、2.6 m/s时,利用Adams软件对挑膜装置进行运动仿真分析,得到不同挑膜速比时伸缩杆齿尖端的运动轨迹,如图3所示。

图3 伸缩杆齿运动轨迹图

经分析可知:当λ小于1时,伸缩杆齿运动轨迹为短幅摆线,伸缩杆齿不能及时将残膜挑起,有漏膜现象。当λ大于1时,伸缩杆齿运动轨迹为长幅摆线,随着λ不断增大,伸缩杆齿挑膜次数增加。当机具前进速度一定时,增大λ值,要么提高偏心伸缩杆齿挑膜滚筒转速ω,要么增大偏心伸缩杆齿挑膜滚筒半径r。若r过大,则偏心伸缩杆齿挑膜滚筒占用空间大,挑膜行程变长,容易出现漏膜现象。若ω过大,则偏心伸缩杆齿挑膜滚筒转速过快,易使残膜过度破碎。经分析,λ值应取1.2~1.8,即机具前进速度为1.3 m/s时,滚筒转速为50~75 r/min。

2.2 输膜装置的设计与分析

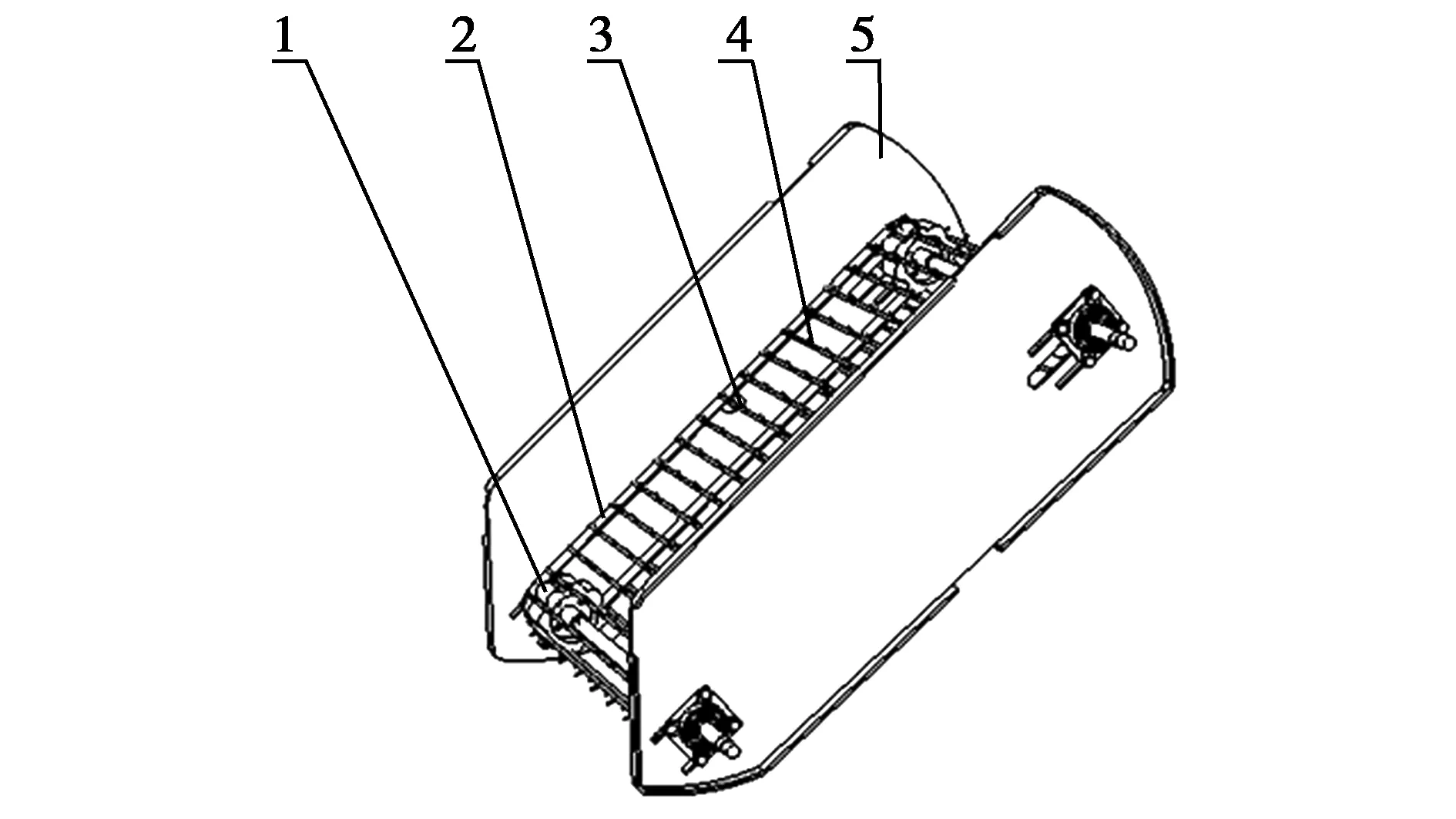

输膜装置主要由驱动轮、升运链、抖动轮、钉齿、侧板等组成,其结构如图4所示。升运链上每根栅条上分布着8个钉齿,钉齿保证残膜输送过程中不会脱落;抖动轮形状为椭圆形,与升运链相互作用使升运链产生一定幅值的振动。残膜具有质量轻的特点,当升运链旋转时,残膜混杂物从偏心伸缩杆齿挑膜滚筒掉落至升运链上,在钉齿的辅助下向上输送,升运链快速抖动[15-16],将残膜上的土块、秸秆等杂质进行二次分离,残膜随着升运链运动到达最高处,落入集膜箱中,完成输膜任务。

图4 输送装置结构示意图1.驱动轮;2.升运链;3.抖动轮;4.钉齿;5.侧板

为使残膜上的土块、秸秆等杂质及时抖落,应在输送装置上安装被动式抖动轮,提高升运链振动频率。被动式抖动轮在工作时由升运链运动而带动,其形状主要有椭圆、双头和三头三种,因椭圆抖动轮对升运链冲击力较小,可以满足机具正常工作要求,因此本文采用椭圆型抖动轮。

抖动轮转速、周长与升运链线速度关系[14]如下:

(3)

(4)

(5)

(6)

f=Zn

(7)

式中:R为抖动轮大节圆半径,mm;r为抖动轮小节圆半径,mm;n为抖动轮转速,r/s;v为升运链线速度,m/s;L为抖动轮周长,m;f为抖动轮抖动频率,Hz。

查阅相关文献资料,抖动轮选取MS-2型号,其大节圆半径为75 mm,小节圆半径为59 mm,抖动轮周长为0.394 m,通过式(3)计算得出升运链最低线速度为1.14 m/s。抖动轮抖动频率不应过大,过大会使升运链急剧抖动,缩短机具寿命,也不应过小,过小不能使残膜上的土块、秸秆等杂质及时抖落,影响残膜的含杂率。综合分析,抖动轮抖动频率取9 Hz,由上式计算得出抖动轮转速为4.5 r/s,升运链线速度为1.8 m/s。

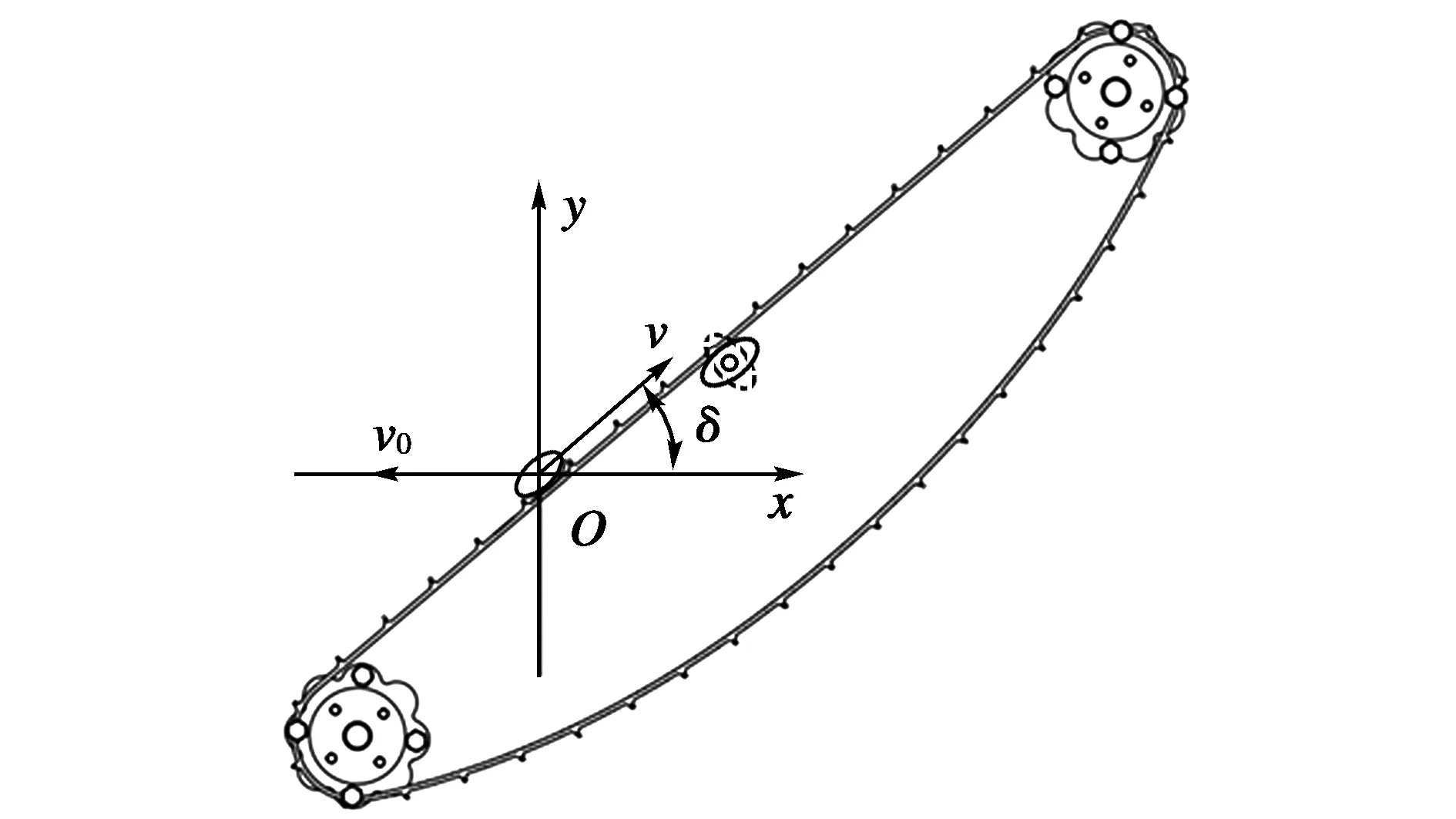

图5 膜杂分离示意图

对残膜混杂物在输送过程时进行动力学分析,如图5所示,以o点为坐标原点,平行于地面为横坐标轴x,竖直方向为纵坐标轴y,建立直角坐标系xoy。为满足杂质能及时从升运链落下,杂质在水平方向的速度必须小于机具前进速度,所以:

vcosδ-v0<0

(8)

式中:v为升运链线速度,m/s;δ为升运链与水平方向夹角,°;v0——机具前进速度,m/s。

由前面分析计算可知机具前进速度为1.3 m/s,升运链线速度为1.8 m/s,残膜混杂物随升运链上升过程中,残膜混杂物上升速度视为升运链线速度,计算可知,升运链与水平方向夹角δ须大于43.9°,综合分析,本文δ取45°。

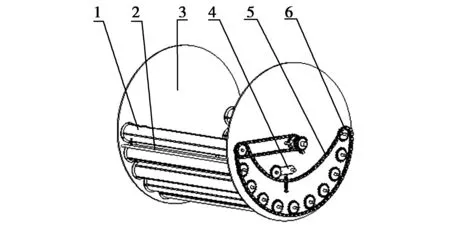

2.3 卷膜装置的设计与分析

卷膜装置位于残膜回收机后方,主要由卷膜辊、侧板、侧板连接杆、链轮、链条等组成,其机构示意图如图6。其中,卷膜辊共11个,卷膜辊采用圆形转辊,每根圆形转辊外表面在轴线方向上安装四条角钢,增加地膜与卷辊的摩擦力,体积较小,结构简单,卷膜辊外圆直径为130 mm,卷膜辊通过PF206轴承与侧板固定。卷膜辊通过链传动实现同向旋转。工作过程中,二次分离后的残膜从输送装置落入集膜箱中,卷膜辊旋转将残膜进行打捆,少量的土块等杂物从卷膜辊缝隙中掉落,进一步完成膜杂分离。打捆过程中,残膜不与卷膜辊发生缠绕,残膜在集膜箱中不断旋转形成较紧实的膜捆,当残膜体积达到集膜箱容积时,操作多路阀使液压缸外伸实现集膜箱旋转,进行卸膜[17-18]。

图6 集膜箱结构示意图1.卷膜辊;2.侧板连接杆;3.侧板;4.张紧装置;5.链条;6.链轮

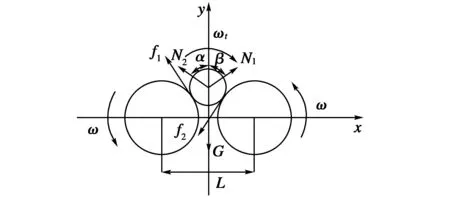

由于残膜质量较轻、比较薄,在集膜箱打包的作业过程中,残膜会落入集膜箱底部,并在此堆积。卷膜辊之间有一定间距,残膜上的杂质会随着卷膜辊的旋转从缝隙漏下。假设堆积残膜为圆柱形,且在打包过程中残膜保持在最底部,则残膜圆捆在集膜箱底部受力分析如图7所示。

对残膜捆进行静力学分析,在水平和垂直方向的受力情况可用下式表示:

f1cosβ+N2sinα+f2cosα=N1sinβ

(9)

图7 残膜在集膜箱底部受力图 注:N1为左侧卷膜辊对残膜的支持力,N;N2为右侧卷膜辊对残膜的支持力,N;f1为左侧卷膜辊与残膜间的摩擦力,N;f2为右侧卷膜辊与残膜间的摩擦力,N;α为右侧卷膜辊支持力与竖直方向的夹角,°;β为左侧卷膜辊支持力与竖直方向的夹角,°;G为残膜捆的重力,N;ω为卷膜辊角速度,rad/s,运动方向如箭头所示。ωt为残膜旋转角速度,rad/s,运动方向如箭头所示。L为卷膜辊中心距距离,m。

N2sinα+N1sinβ+f1sinβ=G+f2sinα

(10)

f1=μN1

(11)

f2=μN2

(12)

由上式可得集膜箱内部卷膜辊对残膜的支持力分别为:

(13)

(14)

则残膜所受的转动力矩可用下式表达:

M=(f1+f2)r

(15)

式中:M为残膜受到转动力矩,N/m;r为残膜中心至卷膜辊的距离,m。

将(13)和(14)式带入(15)式得:

(16)

由上述分析可知,残膜受到的转动力矩越来越大,则集膜箱底部残膜越容易转动形成残膜捆。由式(16)可知,残膜所受转动力矩M与右侧卷膜辊支持力与竖直方向的夹角α、左侧卷膜辊支持力与竖直方向的夹角β、卷膜辊与残膜摩擦系数μ有关。通过对其求导分析,其它参数一定时,力矩随夹角α和β值的减小而增大。因此,增大卷膜捆的转动力矩,要减小α和β值,可以通过减小卷膜辊二者之间中心距L来实现,又因卷膜辊直径为130 mm,同时要求卷膜辊之间有一定的间隙使集膜箱中的土块等杂质能顺利落下,综合分析卷膜辊中心距为150 mm。当夹角α和β为定值时,通过对式(16)进一步分析可知,转动力矩M随摩擦系数μ值增大而增大,故可改变卷膜辊与残膜间的摩擦系数来增大转动力矩,因此,外表面在轴线方向上安装四条角钢,增大摩擦力。

3 田间试验

3.1 试验目的

为了检验残膜回收机的稳定性,以及机具前进速度、偏心伸缩杆齿挑膜滚筒转速、升运链线速度等运动参数对残膜回收效果的影响,通过田间试验分析,确定出最佳运动参数组合,提高残膜拾净率,降低含杂率。

3.2 试验条件及方法

2021年10月,在甘肃省定西市安定区李家堡镇进行残膜回收机田间作业性能试验,如图8所示。试验田地为旱地,为全膜双垄沟播玉米秋收地,土壤为黄绵土,含水率约为15.4%~19.2%,土壤坚实度为18.4 kPa,地膜厚度为0.01 mm,宽度为1 200 mm。试验参考《GB/T 25412-2010残地膜回收机》规定进行,试验玉米已收获完成,地面相对平整,地面含有少量秸秆,秸秆留茬高度为50~100 mm,试验时,作业速度为4~6 km/h,偏心伸缩杆齿挑膜滚筒转速为60 r/min。试验地随机选取100 m长的垄断地膜,在每块试验地上先进行残膜回收机作业,作业结束后,将集膜箱内的残地膜卸下,分离残地膜与杂质,再由人工捡拾将试验区地表残留地膜进行回收,用电子秤分别测出回收残地膜、未回收残地膜和杂质的质量,分别计算出残膜拾净率、含杂率[19]。计算公式如下:

(17)

(18)

式中:N1为残膜拾净率,%;N2为残膜含杂率,%;w1为测区内残膜回收机捡拾地膜质量,g;w2为测区内地表残留地膜质量,g;w3为测区内残膜回收机捡拾地膜中杂质质量,g。

图8 残膜回收作业性能试验

3.3 试验结果

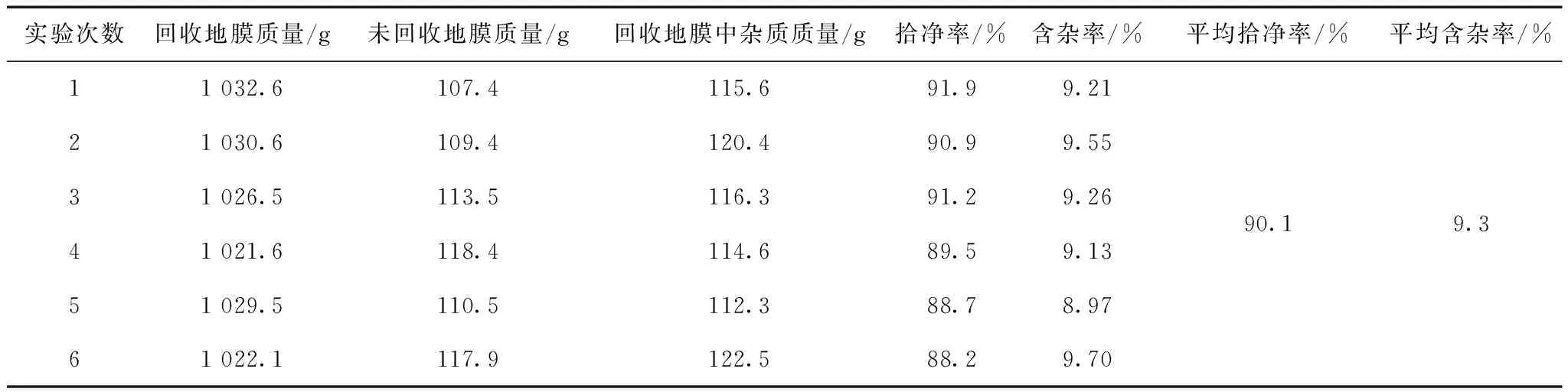

该机具在田间重复进行6次实验,实验结果见表2。

表2 试验结果

4 结论

(1)针对现存残膜回收所存在的问题,设计了一种新型偏心伸缩杆齿挑膜滚筒卷捆自卸式残膜回收机,并对该机具各装置进行理论分析,且通过田间试验验证了该机具的可靠性。

(2)运用Adams软件对偏心伸缩杆齿挑膜滚筒进行动力学仿真,最终确定机具前进速度4.6 km/h和偏心滚筒转速范围50~75 r/min为最佳参数。对输送装置进行设计和改进,通过动力学分析,确定抖动轮振动频率9 Hz、升运链与水平面夹角45°、升运链线速度6.5 km/h等参数,解决膜杂难分离问题,降低残膜回收机的含杂率。对卷膜辊和残膜作用力进行静力学分析,通过改变卷膜辊中心距及卷膜辊外表面摩擦因数,提高卷膜效率。

(3)通过田间试验,结果表明:该残膜回收机残膜拾净率为90.1%,含杂率为9.3%,符合国家标准。