仿生机器人的设计与仿真

2022-09-30宋宇嘉胡旭光王妍玮

宋宇嘉, 胡旭光, 惠 樊, 王 庆, 王妍玮

(哈尔滨石油学院,黑龙江 哈尔滨 150028)

为了适应时代的需求,在国家的鼓励号召下,我国的机器人领域发展越来越壮大,而拆弹机器人作为一种可远程操控的机器人,大大提高了安全性。操作人员利用遥控拆除炸弹,能够使人们远离具有危险性的爆炸品,进而避免因拆弹带来的危险甚至人员死亡。随着自动化技术的发展,军事行业压力日益上升,传统的军事装备已经不能满足现代军事化的要求,为了减轻人工压力,研究了一种可以扫描并自主控制的拆弹机器人。只需远程操控,机器人即可完成自动扫描,并且准确地完成操作任务,从而解放部分人力,提高作业效率。

设计一款具有排爆、拆除功能的机器人,该机器人在传统基础上作了改进,使之可以寻迹行驶到指定地点,找到任意放置的可疑铁磁材料薄片,搜索到可疑铁磁材料薄片后将其搬移到指定位置,具有非常广泛的发展空间。

该机器人行走方式采用了履带轮设计。主要改进的是:抛弃了传统机器人的驱动设计,与普通的机器人相比,它具有转向灵活、动力系统可靠、稳定性强等优势。由于道路路况复杂,尤其面对狭窄的道路时,普通机器人无法通过,而该拆弹机器人就可以解决这种问题,机器人可以在复杂的路段使用平移方法转弯,从而大大减少了使用时间。由于常规机器人身在涉险路段或急转弯时不稳定,履带功能能够克服急转弯和障碍物,从而大大提高机器人的行驶稳定性,大大改善机器人的运动性能。所以它更适合应用于军事,并且很可能在以后应用于灾难救援中。

表1 各轴的运动及动力参数

1 拆弹机器人设计

1.1 拆弹机器人手臂设计

1.1.1 机械臂电机的选型计算

1.1.2 机械臂关节传动方式的选择

根据机器人的工作要求,机械臂关节需要能够完成上下转动,以此确定末端执行器的位置及机械臂位姿,因此,选用齿轮传动方式。

(1)选择齿轮材料、热处理、精度及齿数

根据机械臂的性能,选用6级精度(GB/T 10095-2000)。选择小齿轮材料为45钢,调质,齿面硬度为230 HBS;大齿轮材料为45钢,正火,齿面硬度为190 HBS。硬度相差40 HBS,合适。

选齿数比u=3.2,选小齿轮齿数z1=24。则大齿轮齿数z2=uz1=3.2×24=76.8,取77实际齿数比u′=3.208。

齿数比误差为:

所得误差0.25%<5%,即误差范围允许。

由于两齿面均为齿面硬度≤350 HBS的软齿面,故可按齿面接触疲劳强度进行设计,然后按齿根弯曲疲劳强度校核。

(2)按齿面接触疲劳强度设计

设计公式为:

由文献[14]确定公式中各参数。

1)确定公式中各参数

试选载荷系数Kt=1.8(t表示试选)。

查得齿宽系数φd=1.0(软齿面、非对称布置)。

查齿面硬度得小齿轮、大齿轮接触疲劳强度极限σHlim1=590 MPa,σHlim2=470 MPa。

计算应力循环次数:

取接触疲劳寿命系数KHN1=0.95,KHN2=0.85。

2)设计计算

由公式试算小齿轮分度圆直径d1t(代入[σH]中较小的值)。

d1t=30.588 mm

计算圆周速度:

齿宽b=φd·d1t=1×30.58=30.58 mm。

齿高h=2.25mt2.25×1.274=2.866 5。

载荷系数K:

K=KAKvKHαKHβ=1×1×1×1.417=1.417

式中:Kv为动载荷系数,查表取Kv=1;KHα为齿间载荷分配系数,KHα=KFα=1;KA为使用系数,查表取KA=1;KHβ为齿向载荷分布系数,查表用插值法,取KHβ=1.417;KFβ为取1.4。

按实际载荷系数校正所算得的分度圆直径d1:

计算分度圆直径d=mz:

d1=1×24=24 mm

d2=1×77=77 mm

齿宽b1=φdd1b1=1×24=24 mm,取b2=30 mm。

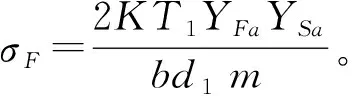

3)校核齿根弯曲疲劳强度

载荷系数K=1×1×1×1.417=1.417。

齿形系数YFa1=2.65,YFa2=2.22。

应力校正系数YSa1=1.58,YSa2=1.77。

查得小齿轮的弯曲疲劳强度极限σFlim1=215 MPa。

大齿轮的弯曲疲劳强度极限σFlim2=190 MPa。

弯曲疲劳寿命系数FKN1=0.89,FKN2=0.92。

取弯曲疲劳安全系数SF=1.3,取应力修正系数YST=2,则:

通过计算大小齿轮的弯曲疲劳强度均足够。

按照以上大臂齿轮传动计算与校核的步骤,得到大臂与小臂间及小臂和末端执行器间的传动方式。均选用齿轮传动,小齿轮齿数z1=16,大齿轮齿数z2=48,模数m=1,分度圆直径d1=16 mm,d2=48 mm,校核后弯曲疲劳强度均足够。

1.2 拆弹机器人末端执行器

要对炸弹等危险品进行拆除,末端执行器要求有适当的夹紧力和驱动力,手指一定需要具有足够的角度来进行张合,要保证夹持的范围,还要保证末端执行器位于合适的位置,精度准确,而且,末端执行器必须使用轻质的材料,并且材料本身确保刚度和韧性。为了防止拆除过程中危险品滑落,手爪处安装橡胶垫片。

机械手爪两指依靠两个相同大小的齿轮的啮合进行张合。设计的两齿轮均为齿面硬度≤350 HBS的软齿面,故按照齿面接触疲劳强度设计,然后按照齿根弯曲疲劳强度进行校核,两齿轮齿数均为z=16,模数m=2,分度圆直径d=30 mm,校核后弯曲疲劳强度均足够。

1.3 拆弹机器人VR设计

机器人作为自动执行任务的人造机器装置,被广泛运用于各个领域,技术发展趋势迅猛,机器人运动学的研究正是其中不可或缺的一部分。机器人运动需要通过坐标点进行大量的复杂运算,来确定其行动路径。本文旨研究在如何利用VR技术,将机器人运动直观化,实现机器人在虚拟空间中的交互式仿真运动。

采用了三方平台共同协作完成机器人仿真运动的功能。我们使用V-rep进行机器人的建模与运动计算,使用Unity搭建此次交互式仿真运动的平台,利用HTCVive的VR技术完成了本系统的交互功能和仿真运动直观化。

2 拆弹机器人的仿真

对该拆弹机器人的soilword仿真三维模型图(图1)、机械臂(图2)、爪子(图3)、履带(图4)如图所示,具体操作为:

第一步,选择作图基准面。选择起始的基准面一定要考虑周全,因为这涉及到零件的装配、加工工艺、工程图出图以及3D建模效率等。

第二步,建草图,有直线、圆/圆弧、曲线、多边形等基本绘图命令,辅助命令有倒角/圆角(Chamfer/Fillet)、阵列/镜面(Pattern/Mirror)、字符(Text)等命令。

第三步,利用造型特征功能如拉伸(Extruded)、扫描(Swept)、放样(Lofted)、旋转(Revolved),即可建立初步的实体轮廓,其间可能还会用到一些必要的辅助功能如倒角/圆角(Chamfer/Fillet)、阵列/镜面(Pattern/Mirror)、抽壳/拔模角(Shell/Draft)等命令。

图1 拆弹机器人三维模型图

图2 拆弹机器人机械臂

图3 拆弹机器人爪子

图4 拆弹机器人履带

3 拆弹机器人模型的制作

(1)拆弹机器人的制作:拆弹机器人的运动主要通过驱动电机控制,驱动齿轮和从动轮围通过履带包覆传动连接。

(2)机械手的制作:机械手的运动主要通过四个舵机控制,舵机连接夹具,从而实现拆弹的运动。

图5 拆弹机器人右视图

图6 拆弹机器人正视图

(3)云台:控制终端可以进行视频、音频的无线传输,同时控制机器人的行走方向、摆臂的摆动、爪子的抓合、摄像头的拍摄角度等。

(4)机械手爪子:由涡轮蜗杆带动,通过爪子的铰链连接机构实现爪子上下两片的平行开合。

(5)机械臂:可以360°自由旋转,有四台专用的伺服电机与其相连,拆弹机器人性能大大提升。

(6)履带:地面支撑面积大,通过性能比较好,能适应恶劣的工作环境;越野机动性好,具有很强的自复位能力,可以从任何颠覆状态恢复到正常行驶状态;履带支撑面上有履齿,不易打滑,牵引附着性能好。

4 结论

这款VR仿生拆弹机器人,由末端装置、机器臂、驱动装置、传动轴、VR五部分组成。其末端执行器通过两齿轮啮合控制手爪的张合;机械臂分大臂和小臂,采用齿轮传动,选用了相同的电机驱动,以实现机械臂的俯仰动作,从而定位末端执行器的位置;腰部通过锥齿轮的传动,可以实现旋转,选用直流伺服电机驱动;驱动装置采用履带轮设计,其实物真正做到了行驶灵活。传动轴带动机器人的车轮,从而控制机器人的前进;VR技术可让操作人员在不排爆的情况下进行模拟演练。另外对选用的元件进行了计算和校核,并据此绘制了机械二维图。

综上,本设计是基于理想状态下对危险品进行拆除,但在实际工作环境中,可能出现不可预知情况,因此,设计的此拆弹机器人为试验机,在今后的设计中,要加以完善。