基于金属热喷涂的防/除冰复合材料功能单元设计及试验研究

2022-09-30李泽江刘汉旭李荣嘉

李泽江, 刘汉旭, 李荣嘉

(1.中国商飞上海飞机设计研究院, 上海 201210; 2.南京航空航天大学航空学院, 南京 210016)

伴随着多电/全电飞机的发展,促进了电防冰系统在飞机上应用[1],使用电能作为防/除冰能量来源时,可对加热功率进行周期性精确控制,且大大降低能耗。当前先进复合材料已经成为一类最重要的航空航天结构材料,结构功能一体化复合材料呈现出多功能化和尖端化趋势[2],同时热喷涂技术也在航空航天等高端装备制造领域中的广泛应用场景[3]。

基于复合材料结构减重和提升能量利用效率的考虑,将复合材料与电防冰技术相结合进行一体化设计越来越受到国内外学者重视。在电热防冰功能单元设计方面,近年来研究学者对石墨烯加热膜在电热除冰上的应用开展了一系列的实验研究,实验结果表明石墨烯加热膜对防除冰具有良好的性能[4-6],GKN (Guest, Keen & Nettlefolds Ltd)公司设计集功能监控、分区控制、闪电防护等设计要素于一体的复合材料功能单元并成功运用于B787飞机前缘结构[7]。Barakati等[8]则从利用碳纤维本身导电产生的焦耳热来给复合材料加热以达到除冰目的。Zhou等[9]利用超音速火焰喷涂(high-velocity oxygen-fuel, HVOF)技术,研制了一种AlSi50合金涂层作为聚合物基复合材料结构电热除冰元件,测试结果表明具有良好的抗结冰/除冰性能。另一方面,电热作用导致对碳纤维增强树脂基复合材料层板性能的影响也受到国内外学者极大关注。中国学者从电热载荷[10]、电流强度[11]、通电时间[12]、电-热耦合[13]等方面对碳纤维增强树脂基复合材料层板材料性能进行了研究,发现电流下产生的高温将破坏基体及界面的粘结性能,电流对层板的疲劳性能有严重的影响;而热喷涂技术在制备过程中的层间结合差、易出现内部缺陷等制约其使用也是国内外的学者研究的焦点[14-15],在涂层与基体结合界面研究基础上,提出构建结合界面与涂层各项性能之间量化关系来实现涂层的设计控制及寿命预测[16]。随着防除冰功能一体化集成的逐渐成熟,由此引起的温度环境及其对复合材料结构的影响也是主要的研究方向[17-18]。

综上可知,防冰/除冰复合材料功能单元的功能设计与其性能息息相关。现利用金属热喷涂技术和复合材料可设计性将防/除冰功能和飞机机体结构承载集成一体,设计并制造了一种新的可用于飞机防/除冰的复合材料功能单元及试样件,基于ASTM(American Society of Testing Materials)标准对试样件进行了改进,并对其在防/除冰功能工作时和不工作时的三种基本力学性能(面内拉伸、层间及面内弯曲)进行试验研究,得到该新功能单元的性能参数,并分析功能单元工作时对电阻性能及力学性能影响。

1 功能单元设计及试样件

1.1 功能单元设计

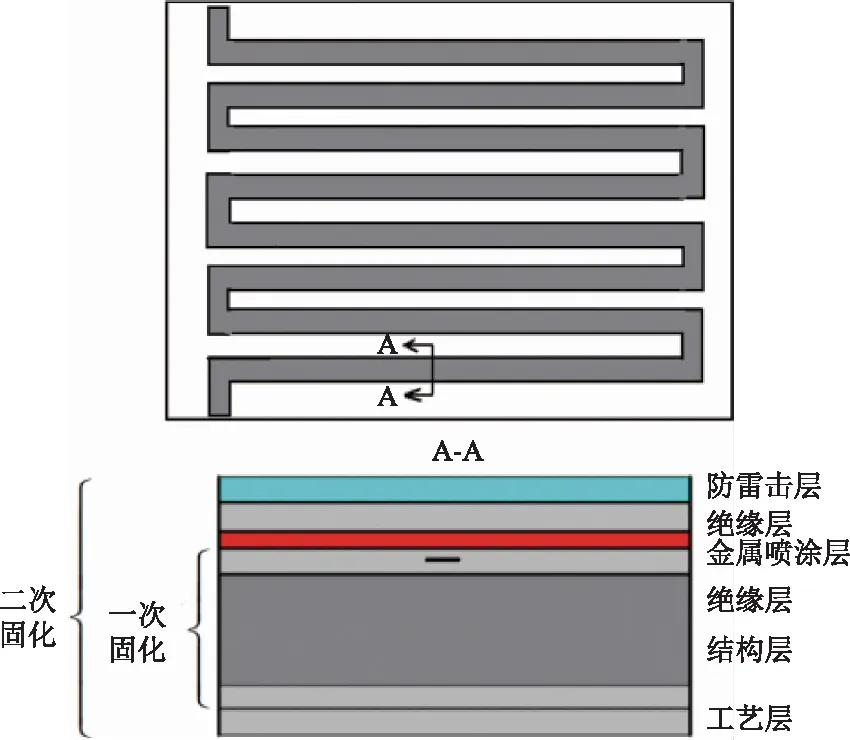

本文设计的功能单元加热元件采用基于金属热喷涂形成的电阻膜,整个功能单元由复合材料结构层、绝缘层、电加热膜、防雷击层和工艺层等组成,如图1所示。其中复合材料结构层采用碳纤维对称铺层进行设计,共18层,使其具有足够的强度和刚度来作为功能单元的主要承载层,也为金属热喷涂的电阻膜制备提供基底支持;防雷击层,采用铜网铺设;绝缘层利用玻璃纤维铺层来实现绝缘作用,方式为将金属热喷涂的电阻膜布置在两层玻璃纤维形成的绝缘层之间,防止电加热膜与碳纤维结构层和铜网形成的防雷击层之间发生导电;工艺层用于平衡整个功能单元的铺层,避免其在固化过程由于铺层不对称可能发生局部的翘曲。

本文设计的防/除冰复合材料功能单元结构铺层顺序及角度:4层玻璃纤维(0/90)+碳纤维层[45/-45/0/90/45/0/90/-45/0]s+ +2层玻璃纤维(0/90)+金属喷涂层+2层玻璃纤维(0/90)+铜网。玻璃纤维单层厚度为0.1 mm,碳纤维单层厚度为0.125 mm。功能单元结构层材料体系为HTS-130/BZ9704,绝缘层的材料体系为玻璃纤维/BZ9704,采用锰铜合金材料进行热喷涂作为电阻膜。

防/除冰复合材料功能单元的制备过程采用了二次固化工艺流程,具体实施方法是:先将结构层、内绝缘层和内工艺层形成的均匀对称结构进行一次固化,形成功能单元的基底结构,接着采用热喷涂工艺将金属喷涂在功能单元基底结构的绝缘层上,形成喷涂电路图案,最后将形成的喷涂电路图案及其基底结构与外绝缘层、防雷击层击及外工艺层一起再进行一次固化,形成最终的功能单元结构,如图1所示。

图1 防/除冰功能单元结构形式示意图(A-A)Fig.1 Anti-icing/de-icing functional unit composition

1.2 试样件

为了测试防/除冰复合材料功能单元的力学性能,本次试验共规划了三类试验来测试其拉伸性能、层间性能及弯曲性能,试样件类型分别为拉伸试样件(T_ET/RTD)、曲梁试样件(CB_ET/RTD)和三点弯试样件(B_ET/RTD),本次试样件数共21件,每类共有7件试样件,1件试样件预埋温度传感器用于标定温度,温度传感器的植入位置位于内绝缘层之间。功能单元工作的工作温度(ET):(80±5) ℃。试验室温度(RTD):(25±5) ℃。

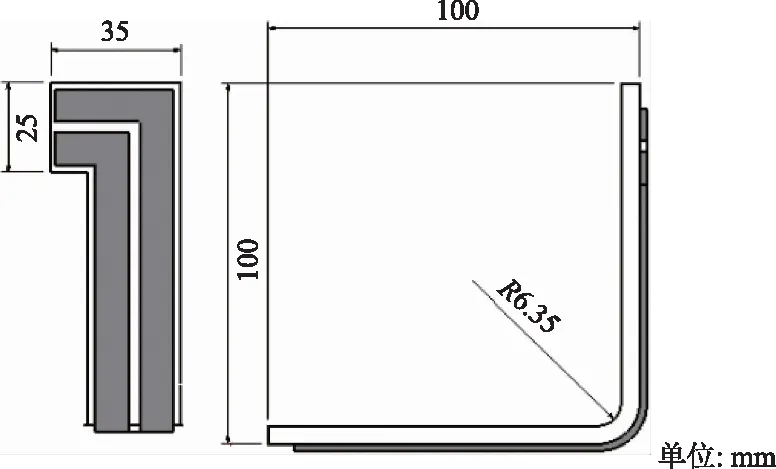

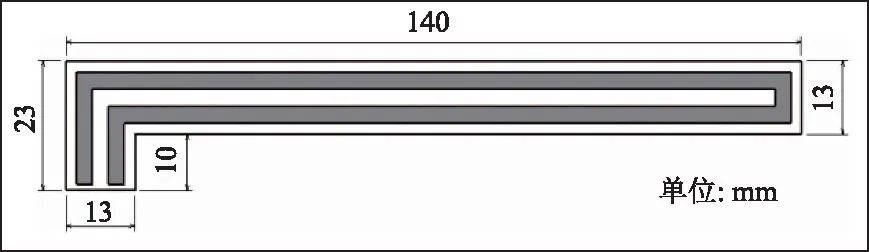

考虑到功能单元工作的通电要求,基于ASTM试样件尺寸标准进行了改进便于电路接入,在标准试样件端头增加拐直区用于电路接入接口设计。在充分考虑试样件的受载基础上,利用金属热喷涂工艺对试样件进行喷涂图案设计使其形成电路回路,预留的电路接入端口布置于试样件考核部位的边缘自由端,减少对试验结果影响,如图2~图4所示。试验时将电路的正负级接入试样件预留的电路端口中,实现对功能单元的加热及电阻的测量。

图2 无缺口拉伸试样件(T-ET/RTD)Fig.2 Unnotched Tension sample (T-ET/RTD)

图3 曲梁试样件(CB-ET/RTD)Fig.3 Curve beam sample (CB-ET/RTD)

图4 三点弯试样件(B-ET/RTD)Fig.4 Three-point bending sample (B-ET/RTD)

2 试验

2.1 加热程序及加热方法

试验程序设计为三个阶段:第一阶段——预载阶段,对试样件施加预载荷,使待测试样件与压头良好接触,保证试样件与电极之间的电通路;第二阶段——恒载加热阶段,恒定预载荷,对试样件进行通电加热;第三阶段——恒温加载阶段,试样件加热至设定温度,保温30~50 s,使试样件测试部位温度基本均匀,恒定横梁位移加载,直至试样件破坏,记录时间、载荷、位移以及温度等数据。

加热过程:将待测的试样件与用于同步监测温度的试样件并联接入供电电源两端,由小到大逐步调节供电电压,直至温度传感器反馈温度到加热额定值,温度传感器反馈温度稳定后,进行力学试验测量,同时实时监测试样件通电电流及电阻值,记录断电时间,试验结束后,试样件自然冷却。

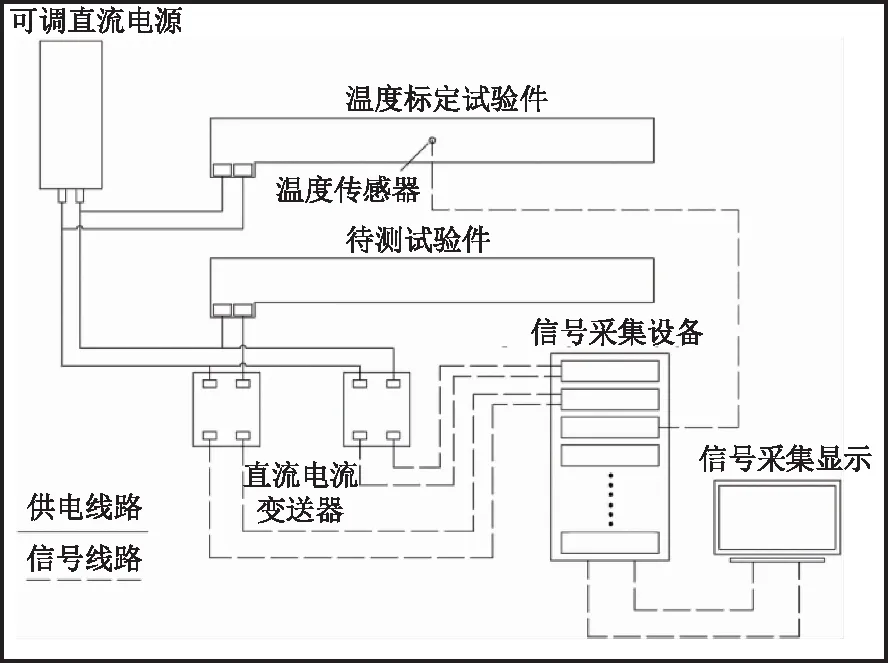

为了更好地监控试样件温度变化,设计了测试电路连接示意原理图如图5所示,实现同步监测试样件温度、通电电压和电流等参数,采用伏安法测量待温度传感器试样件与测试试样件的加热膜电阻值,保证标定件和试样件具备同等的功率。

图5 测试电路原理图Fig.5 Test circuit schematic diagram

2.2 试验方法及判据

本次试验对防/除冰复合材料功能单元进行三类试验:无缺口拉伸试验、曲梁试验及三点弯试验。试样件状态:常温干态,制造状态吸湿量。本次试验在南京航空航天大学力学国家重点试验室进行,所采用的设备均在有效的计量范围之内。。

由于缺乏防/除冰复合材料功能单元力学性能的试验标准,本项研究中的试验方法参考了相关试验ASTM标准[19-21]。无缺口拉伸试验标准[19]按照ASTM D 3039标准进行试验,采用MTS 370.50疲劳试验机和DH3816静态应变测试系统,试验载荷采用位移控制方式,标准头的位移速率为2 mm/min。曲梁试验标准[20]按照ASTM D-6415标准进行试验,采用WDW-200D微机控制电子万能试验机和DH3816静态应变测试系统进行测量,采用位移加载控制,标准头的位移速率为1 mm/min。三点弯试验标准[21]按照ASTM D-7264进行试验,采用WDW-200D微机控制电子万能试验机和DH3816静态应变测试系统,试验载荷使用位移控制方式进行控制,标准头的位移速率为0.5 mm/min。

通过将防/除冰功能和飞机机体结构承载集成一体,功能单元的电阻特性是表征其防/除冰功能主要指标,根据电路工作原理,电路发生断开其电阻接近无穷大,因此采用功能单元的本身电阻与时间曲线的斜率来表征其防/除冰功能,如果电阻R与时间t曲线斜率|ΔR/Δt|>100,可认为电阻发生损坏,防/除冰功能丧失。采用功能单元承载载荷与位移曲线的斜率来表征其结构承载功能,如果承载载荷与位移曲线下降到原来承载能力的一半,可认为结构承载功能丧失。

3 结果与分析

3.1 无缺口拉伸试验结果与分析

图6所示为无缺口拉伸试验的试验破坏模式,试样件破坏位置位于试样件的中间部位或靠近加载部位的端头处,且两种环境下(RTD&ET)试样件的破坏模式基本一致。从检查断口可以看到,破坏过程中碳纤维层与玻璃纤维层发生了一定程度分层,破坏瞬间玻璃纤维在断口出现了局部剥离,露出了功能单元的金属喷涂层。这主要是功能单元各铺层的材料属性不一致导致的,在破坏前功能单元各铺层之间协调变形并相互约束,在达到破坏的瞬间能量集中爆发,导致功能单元外层发生剥离。

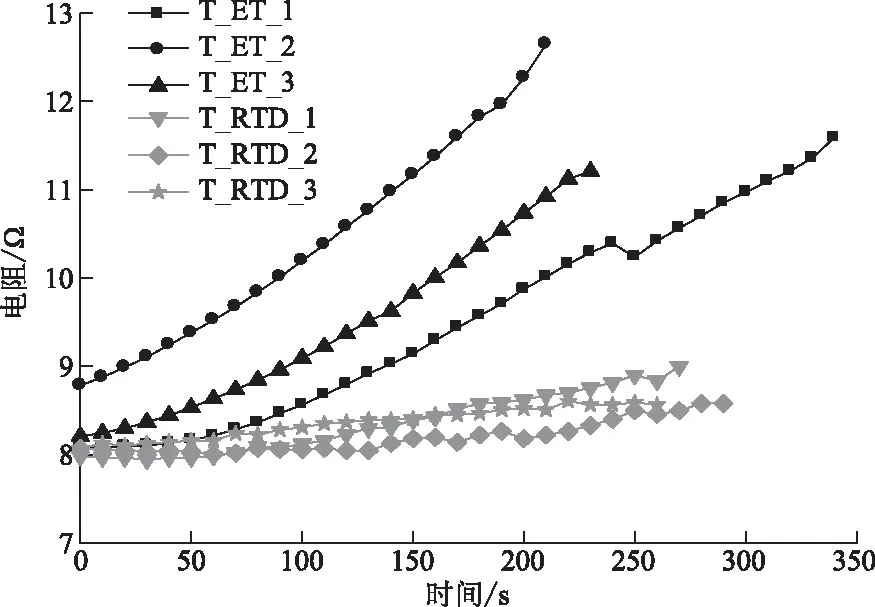

图7所示为无缺口拉伸试样件在拉伸载荷作用下功能单元试样件电阻随时间的变化图,在功能单元不工作时,拉伸破坏时电阻变化值保持在5%以内,主要是由于功能单元金属喷涂层在拉伸载荷下发生了协调拉伸变形,在泊松比的作用下,金属喷涂层变长变细,导致功能单元的电阻发生变化;而在功能单元工作时,拉伸破坏时电阻变化值增大到初始值的40%~45%,其产生原因是功能单元工作时,金属涂层温度升高,激活金属喷涂层活性,在拉伸载荷作用下使其更容易发生变形,导致电阻值发生较大的变化。此外在试样件发生破坏前,功能单元的电阻值虽然发生了变化,但仍未丧失其防/除冰功能;功能单元工作时,需考虑拉伸载荷对其电阻变化对热功率的影响。

无缺口拉伸试验的载荷位移曲线图如图8所示,从载荷位移的最大破坏值数据可以看出,热环境对处于拉伸载荷下的强度性能影响不明显,其产生原因是功能单元工作过程中其内部产生温度场影响各铺层之间的胶层性能,容易导致分层,但是分层对拉伸载荷下不敏感。从图8中斜率曲率还可以看出,功能单元拉伸模量和拉伸强度在功能单元工作环境下与不工作环境下基本相当。

图6 拉伸试样件破坏模式Fig.6 Photos of the tension test and failure models

图7 拉伸试样件的电阻-时间曲线Fig.7 Resistance-time curve of tension tests

图8 拉伸试样件的载荷位移曲线Fig.8 Load-displacement curve of tension tests

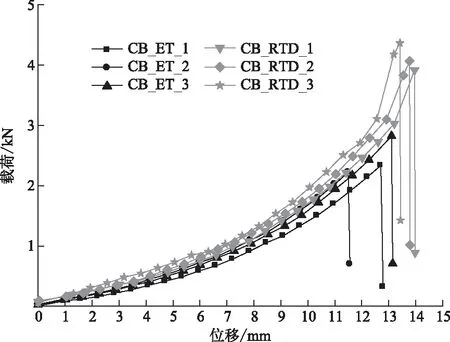

3.2 曲梁试验结果与分析

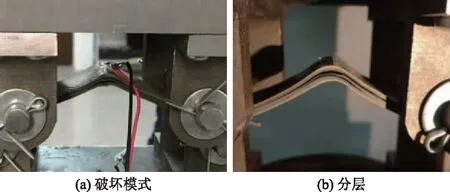

图9所示为曲梁试验的试验破坏模式,试样件破坏位置位于试样件的中间部位R区,两种环境下破坏模式均为功能单元发生大面积的分层。从图9中可发现,分层发生在功能单元的碳纤维铺层,玻璃纤维层及金属喷涂层则未发生分层或其他破坏。这主要是功能单元的碳纤维铺层作为主要承力铺层,其发生破坏将导致结构无法继续承载。

图9 曲梁试样件破坏模式Fig.9 Photos of curved beam test and failure models

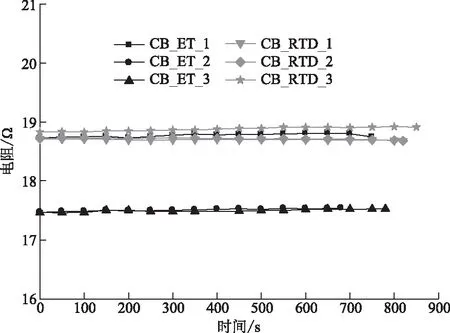

图10所示为曲梁试样件在面外载荷作用下功能单元试样件电阻随时间的变化图,从图10可以看到功能单元试样件在未工作时或工作时的功能单元电阻变化不明显,这主要是图9中的受载情况有关,在面外层间载荷下,功能单元金属喷涂位于功能单元处于受压部位,而电阻在压缩载荷下变化较小,具有较稳定的防/除冰功能。

图11所示为曲梁试验的载荷位移曲线图,在面外层间载荷作用下,相比于功能单元不工作情况,功能单元工作时其层间性能发生明显的下降,层间极限强度下降了36%。其原因是功能单元工作时,功能单元内部产生温度场影响了各铺层之间的胶层性能,大幅度降低了功能单元的层间应力,产生分层,大大降低了承载能力。

图10 曲梁试样件的电阻-时间曲线Fig.10 Resistance-time curve of curved beam test

图11 曲梁试样件的载荷位移曲线Fig.11 Load-displacement curve of curved beam test

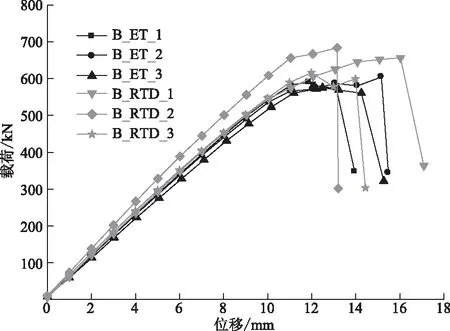

3.3 三点弯试验结果与分析

图12所示为三点弯试验的试验破坏模式,试样件破坏位置位于试样件的中间部位,两种环境下(RTD&ET)破坏模式均为功能单元下部碳纤维层结构发生断裂。

图13所示为三点弯试样件在弯曲载荷作用下功能单元试样件电阻随时间的变化图,功能单元试样件在未工作时或工作时的功能单元电阻基本保持不变,其产生的机理是由于功能单元金属喷涂层位于受压缩部位,功能单元的电阻在压缩载荷下变化较小,一直保持有较稳定的电阻特性直到发生破坏。

图14所示为三点弯试验载荷位移曲线图,功能单元工作时功能单元的弯曲性能比不工作时下降了10%。其产生的机理是功能单元内部产生温度升高,较高的温度场可能降低各铺层之间的功能单元各层间剪切性能。图14中还显示三点弯试验在破坏前经历一段平折段后再突然发生卸载,其破坏过程不同于拉伸或曲梁试验。

图12 三点弯试样件破坏模式Fig.12 Photos of three-point bending test and failure models

图13 三点弯试样件电阻-时间曲线Fig.13 Resistance-time curve of three-point test

图14 三点弯试样件的载荷位移曲线Fig.14 Load-displacement curve of three-point test

4 结论

(1)针对其电阻性能,相对于不工作情况,防/除冰复合材料功能单元在工作时的电阻性能随着拉伸载荷增大而增大,直到拉伸极限时电阻值增大了45%,面内弯曲和层间载荷作用下电阻性能基本没有影响。

(2)针对其力学性能,防/除冰复合材料功能单元在工作时的面内拉伸极限强度基本不变,面内弯曲极限强度下降10%,层间极限强度影响下降36%。

(3)本文设计的防/除冰复合材料功能单元在发生拉伸、弯曲及层间等强度破坏前,功能单元均具有防/除冰功能。

将金属热喷涂技术嵌入到复合材料当中使飞机机体结构承载和防/除冰功能集成一体,具备较好的结构强度和电热性能,设计时应注意喷涂层布置位置及受载情况,如将喷涂层布置在受拉伸的部位,应考虑电阻变大对未来多电/全电飞机控制系统的影响。