黄金洞金矿断层破碎带内矿体开采岩层控制技术应用研究

2022-09-29李伟明王阡王翔宋阳胡军伟刘钊君

李伟明,王阡,王翔,宋阳,胡军伟,刘钊君

(1.长沙矿山研究院有限责任公司, 湖南 长沙 410012;2.临沂会宝岭铁矿有限公司, 山东 临沂市 277712)

黄金洞金矿位于平浏大断裂东侧,复向斜北翼的东西向与北北东向构造交汇部位。主要构造形迹为北西西向倒转复式背向斜构造,并形成一系列大致平行其轴向的断层挤压破碎带,这些挤压破碎带呈东西向或呈北西西至南东东向展布,成群成组控制金矿产出。区域变质主要有蚀变类型和裂隙式热液蚀变类型两种。区内皱褶断裂构造发育,断层破碎带主要为蚀变破碎板岩及石英脉。断层破碎带顶、底板节理发育,断层破碎带宽 0.2~21 m,断层两盘均为冷家溪群板岩。

1 矿体开采技术条件

黄金洞金矿有两种不同开采技术条件类型的矿体。

(1)金塘坑口的 1号脉。该中段内矿体属于缓倾斜的薄矿体,矿体平均厚度为2 m左右,倾角为10°~30°,下部偏缓只有10°左右,上部偏陡达到约30°。矿体和围岩界限明显,矿体金品位为1~2 g/t。

(2)华家湾坑口的 3号脉。该处矿体为倾斜矿体,为一典型石英脉型含矿类型,围岩为板岩类型,矿体厚度为2~3 m,局部少量达到4 m,矿体倾角为40°~50°,金矿品位为3.5~5 g/t,上盘破碎带品位为1.5 g/t。

该矿板岩为良好隔水层,地表水体、第四系孔隙水对矿床充水有间接影响,确定该矿床水文地质属简单类型。

通过对该矿岩体的工程地质调查和岩石力学参数测试,最终确定矿区各岩体工程地质条件类型见表1。

表1 矿区岩体分级汇总

2 推荐的采矿方法及采场结构参数

通过对比分析,推荐金塘坑口的1号脉采用倾斜分条全面采矿法;推荐华家湾坑口的3号脉采用上向水平分层充填采矿法。

根据前述矿体和围岩的基本稳定性条件,并结合现场的实际情况,矿体呈脉状产出,厚度不大且较破碎,矿体的围岩均为板岩。一般来说,无支护地下工程的稳定性取决于极限暴露面积;采用Mathews图解法[1-3],针对不同岩性进行容许极限跨度计算,上盘极限情况下水力半径[4-6]的计算结果见表2。

表2 基于稳定区的各岩性采场上盘水力半径

3 采场内岩层控制技术研究

3.1 长锚索支护参数计算

普氏松散体理论[7]认为在采场顶部(或巷道顶部)会形成自然平衡拱(即冒落拱,如图1所示),在这个拱内矿岩的重力即为作用在设计的长锚索上的力。采用普氏公式分别计算华家湾坑口3号脉,金塘坑口1号脉的平均单位面积的压力、悬吊锚索的根数、单锚索可控制面积,以此最终确定各锚索支护参数。

图1 采场顶部的自然平衡拱

(1)长锚索长度[1-3]。在考虑穿孔设备、送绳方式及注浆方式等条件下,最终按组合悬吊作用和等强度原则,选取长锚索长度为5~8 m。

(2)锚索直径。锚索直径一般为15~25 mm,破断力在120~350 kN之间。

(3)砂浆配比。砂浆采用水泥为42.5 普通硅酸盐水泥,砂子为中砂和细砂,参照传统经验确定水灰比为0.4,灰砂比为1:2。

3.2 锚杆支护参数计算

综合分析国内外关于锚杆参数的经验数据和规定,按加固拱原理确定锚杆参数,对于跨度小于10 m的巷道、硐室,可按经验公式确定锚杆参数。

(1)锚杆长度L可依据工程经验采用公式(1)进行计算:

式中,W为巷道或硐室跨度,m;N为围岩稳定量影响系数。其中,Ⅱ类(稳定性较好)围岩,N=0.9;III类(中等稳定)围岩,N=1.0;Ⅳ类(稳定性较差)围岩,N=1.1;IⅤ类(不稳定)围岩,N=1.2。代入式(1),可得,华家湾上盘板岩锚杆长度为1.9 m;华家湾下盘板岩锚杆长度为1.7 m;金塘上盘板岩锚杆长度为1.7 m。

(2)锚杆间(排)距D:

则,华家湾上盘板岩锚杆间(排)距不大于0.95 m;华家湾下盘板岩锚杆间(排)距不大于0.85 m;金塘上盘板岩锚杆间(排)距不大于0.85 m。

(3)锚杆直径d:

则,华家湾上盘板岩锚杆直径为 0.017 m;华家湾下盘板岩锚杆直径为 0.015 m;金塘上盘板岩锚杆直径为0.015 m。

综合得出矿体顶板的支护参数为:锚杆长度应大于1.9 m,锚杆间距为0.95 m以内,锚杆直径应大于17 mm。

4 采场支护后跨度模拟

基于上述计算的岩层控制支护参数,对岩体最大可暴露的跨度进行研究,以确定[7-8]采场结构参数。

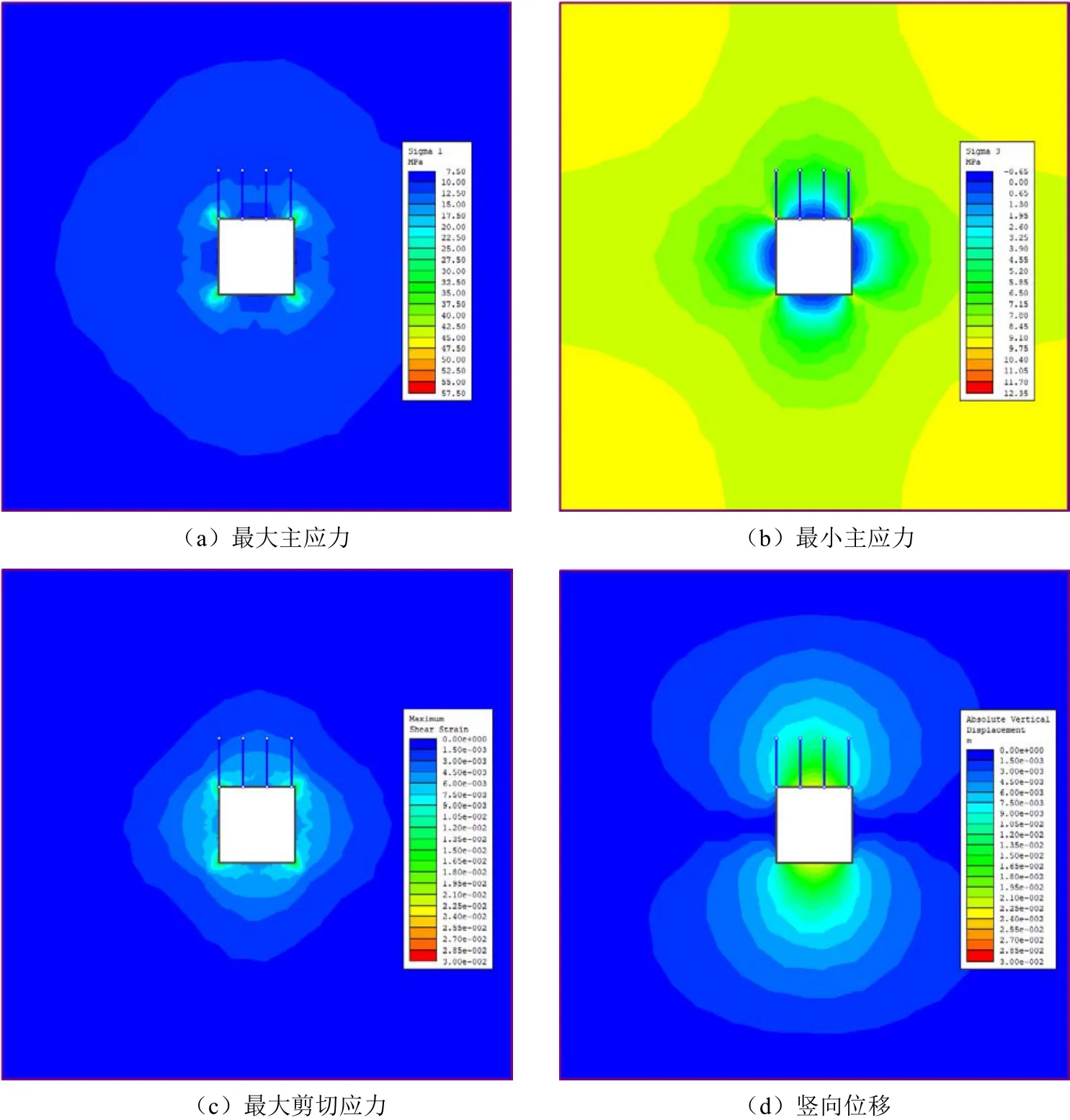

采用FLAC3D软件对巷道在无支护条件下和不同支护形式下的应力、变形、位移分布等情况分别进行模拟和对比分析。部分模拟结果见图2至图7。

图7 金塘上盘板岩锚索支护下跨度9.00 m时的应力、位移云图

4.1 华家湾上盘板岩

4.1.1 华家湾上盘板岩锚杆支护

华家湾上盘板岩在锚杆支护与无支护条件下的应力分布规律表明,跨度为2.59 m、无支护时,最大主应力分布在采场的四角,最大主应力为25.20 MPa,最小主应力为9.50 MPa;跨度为2.59 m、锚杆支护时最大主应力为37.50 MPa,最小主应力为13.00 MPa;跨度为3.00 m、锚杆支护时,最大主应力为57.50 MPa,最小主应力为12.35 MPa,见图2(a)、图2(b);跨度为3.50 m、锚杆支护时,最大主应力为36.00 MPa,最小主应力为10.50 MPa。采场周边应力分布呈现出不同现象,采场四角为应力集中区域,而采场侧帮和顶底板中央为应力释放区。

图2 华家湾上盘板岩锚杆支护下跨度3.00 m时的应力、位移云图

竖向位移分布规律表明,跨度为2.59 m、无支护时,顶板最大位移为1.70 cm;跨度为2.59 m、锚杆支护时,顶板最大位移为1.20 cm;跨度为3.00 m、锚杆支护时,顶板最大位移为2.25 cm,见图2(d);跨度为3.50 m、锚杆支护时,顶板最大位移为 3.00 cm。岩体开挖后,巷道周边位移量较小,最大位移发生在开挖面顶板位置,侧帮位移量较小。

从数值分析的结果来看,锚杆支护后比无支护下竖向位移降低,随着跨度增大,在支护条件下[6-7]顶板位移增大,符合实际情况,因此在锚杆支护下推荐华家湾上盘板岩跨度为3.00 m。

4.1.2 华家湾上盘板岩锚索支护

华家湾上盘板岩锚索支护下的应力分布规律表明,跨度为3.00 m、锚索支护时,最大主应力为57.50 MPa,最小主应力为12.35 MPa;跨度为3.50 m、锚索支护时,最大主应力为36.00 MPa,最小主应力为 10.50 MPa,见图3(a)、3(b);跨度为 4.00 m、锚索支护时,最大主应力为28.00 MPa,最小主应力为10.50 MPa。采场周边应力分布呈现出不同现象,采场四角为应力集中区域,而采场侧帮和顶底板中央为应力释放区[8]。

图3 华家湾上盘板岩锚索支护下跨度3.50 m时的应力、位移云图

竖向位移分布规律表明,跨度为3.00 m、锚索支护时,顶板最大位移为2.25 cm;跨度为3.50 m、锚索支护时,顶板最大位移为2.55 cm,见图3(d);跨度为4.00 m、锚索支护时,顶板最大位移为2.85 cm。岩体开挖后,巷道周边位移量较小,最大位移发生在开挖面顶板位置,侧帮位移量较小。

从数值分析的结果来看,锚索支护后,随着跨度增大,顶板位移增大,与理论符合,因此在锚索支护下,推荐华家湾上盘板岩跨度为3.50 m。

4.2 华家湾下盘板岩

4.2.1 华家湾下盘板岩锚杆支护

华家湾下盘板岩锚杆支护和无支护条件下的应力分布规律表明,跨度为8.17 m、无支护时,最大主应力分布在采场的侧帮以及四角,最大主应力为34.50 MPa,最小主应力为11.60 MPa;跨度为8.17 m、锚杆支护时,最大主应力为34.50 MPa,最小主应力为11.40 MPa;跨度为8.50 m、锚杆支护时,最大主应力为26.00 MPa,最小主应力为10.00 MPa,见图4(a)、4(b);跨度为9.00 m、锚杆支护时,最大主应力为34.50 MPa,最小主应力为10.45 MPa。采场周边应力分布呈现出不同现象,采场四角为应力集中区域,而采场侧帮和顶底板中央为应力释放区。

图4 华家湾下盘板岩锚杆支护下跨度8.50 m时的应力、位移云图

竖向位移分布规律表明,跨度为8.17 m、无支护时,顶板最大位移为3.20 cm;跨度为8.17 m、锚杆支护时,顶板最大位移为3.00 cm;跨度为8.50m、锚杆支护时,顶板最大位移为3.20 cm,见图4(d);跨度为9.00 m、锚杆支护时,顶板最大位移为 3.45 cm。岩体开挖后,巷道周边位移量较小,最大位移发生在开挖面顶板中央位置,侧帮位移量较小[4]。

从数值分析的结果来看,锚杆支护后竖向位移比无支护时降低,随着跨度增大,在支护条件下,顶板位移增大,符合实际情况,因此在锚杆支护下推荐华家湾下盘板岩跨度为8.5 m。

4.2.2 华家湾下盘板岩锚索支护

华家湾下盘板岩锚索支护下的应力分布规律表明,跨度为8.50 m、锚索支护时,最大主应力为25.00 MPa,最小主应力为10.00 MPa;跨度为9.00 m、锚索支护时,最大主应力为34.50 MPa,最小主应力为10.45 MPa,见图5(a)、图5(b);跨度为9.50 m、锚索支护时,最大主应力为34.50 MPa,最小主应力为11.45 MPa。采场周边应力分布呈现出不同现象,采场四角为应力集中区域,而采场侧帮和顶底板中央为应力释放区。

图5 华家湾下盘板岩锚索支护下跨度9.00 m时的应力、位移云图

竖向位移分布规律表明,跨度为8.50 m、锚索支护时,顶板最大位移为3.20 cm;跨度为9.00 m、锚索支护时,顶板最大位移为3.40 cm,见图5(d);跨度为9.50 m、锚索支护时,顶板最大位移为3.40 cm,但最大位移区域增大。岩体开挖后,巷道周边位移量较小,最大位移发生在开挖面顶板位置,侧帮位移量较小[8]。

从数值分析的结果来看,锚索支护后随着跨度增大,顶板位移增大,与理论符合,因此在锚索支护下,推荐华家湾下盘板岩跨度为9.00 m。

4.3 金塘上盘板岩

4.3.1 金塘上盘板岩锚杆支护

金塘上盘板岩在锚杆支护和无支护条件下的应力分布规律表明,跨度为8.19 m、无支护时,最大主应力分布在采场的侧帮以及四个角,最大为34.50 MPa,最小主应力为10.50 MPa;跨度为8.19 m、锚杆支护时,最大主应力为34.50 MPa,最小主应力为9.50 MPa;跨度为8.50 m、锚杆支护时,最大主应力为34.50 MPa,最小主应力为9.50 MPa,见图6(a)、图6(b);跨度为9.00 m、锚杆支护时,最大主应力为34.50 MPa,最小主应力为10.50 MPa。采场周边应力分布呈现出不同现象,采场四角为应力集中区域,而采场侧帮和顶底板中央为应力释放区。

图6 金塘上盘板岩锚杆支护下跨度8.50 m时的应力、位移云图

竖向位移分布规律表明,跨度为8.19 m、无支护时,顶板最大位移为2.10 cm;跨度为8.19 m、锚杆支护时,顶板最大位移为1.95 cm;跨度为8.50 m、锚杆支护时,顶板最大位移为2.10 cm,图6(d);跨度为9.00 m、锚杆支护时,顶板最大位移为2.10 cm。岩体开挖后,巷道周边位移量较小,最大位移发生在开挖面顶板中央位置,侧帮位移量较小。

从数值分析的结果来看,锚杆支护后比无支护时,竖向位移降低,随着跨度增大,在支护条件下,锚杆数量增多,因此在锚杆支护下推荐金塘上盘板岩跨度为8.5 m。

4.3.2 金塘上盘板岩锚索支护

金塘上盘板岩锚索支护下的应力分布规律表明,跨度为8.50 m、锚索支护时,最大主应力为34.50 MPa,最小主应力为9.50 MPa;跨度为9.00 m、锚索支护时,最大主应力为34.50 MPa,最小主应力为10.50 MPa,见图7(a)、图7(b);跨度为9.50 m、锚索支护时,最大主应力为34.50 MPa,最小主应力为10.45 MPa。采场周边应力分布呈现出不同现象,采场四角为应力集中区域,而采场顶底板中央为应力释放区。

竖向位移分布规律表明,跨度为8.50 m、锚索支护时,顶板最大位移为2.10 cm;跨度为9.00 m、锚索支护时,顶板最大位移为2.25 cm,见图7(d);跨度为9.50 m、锚索支护时,顶板最大位移为2.25 cm,但最大位移区域增大。岩体开挖后,巷道周边位移量较小,最大位移发生在开挖面顶板位置,侧帮位移量较小。

从数值分析的结果来看,锚索支护后随着跨度增大,顶板位移增大,与理论符合,因此在锚索支护下推荐金塘上盘板岩跨度为9.00 m。

5 结论

(1)通过多类型岩体分级法得出,华家湾下盘板岩和金塘上盘板岩为II级岩体。

(2)利用Mathews稳定性图解法对矿岩体的容许安全跨度进行了计算,得出华家湾上盘板岩安全跨度为2.59 m;华家湾下盘板岩安全跨度为8.17 m;金塘上盘板岩安全跨度为8.19 m;华家湾矿体安全跨度为1.37 m;金塘矿体安全跨度为8.19 m。锚索直径为15 mm,锚索长度为5 m,网度为4.33;锚杆直径为17 mm,锚杆长度不小于1.9 m,间距为0.95 m。锚索加固配合锚杆使用。

(3)根据FLAC3D数值模拟结果,并综合考虑位移、安全性与支护成本的相互制约关系,推荐支护条件下:华家湾上盘板岩锚杆支护下跨度为3 m,锚索支护下跨度为 3.5 m;华家湾下盘板岩锚杆支护下跨度为8.5 m,锚索支护下跨度为9 m;金塘上盘板岩锚杆支护下跨度为8.5 m,锚索支护下跨度为9 m。