复杂环境下悬臂梁残矿体安全回采论证与实践

2022-09-29刘博王贤伟石青张智博

刘博 ,王贤伟,石青,张智博

(1.长沙矿山研究院有限责任公司, 湖南 长沙 410012;2.金属矿山安全技术国家重点实验室,湖南 长沙 410012;3.湖南省矿山地质灾害防治与环境再造工程技术研究中心,湖南 长沙 410012;4.内蒙古万城商务有限责任公司,内蒙古 乌拉特后旗 015500)

充填采矿法在矿山开采应用中的占比越来越大,如何实现利用充填体置换高价值矿体,安全高效地回收残矿或矿柱,最大限度地降低损失率和贫化率,提高矿山资源综合利用能力是矿山面临的重要课题之一。由于历史原因,国内很多开采年限较长的矿山留下的矿柱往往形态和结构异形,导致矿柱的存在不但不能对控制地压和支撑采场起到有效作用,甚至本身由于结构问题而成为危险源。为此,在残矿或矿柱安全回采方面,不少学者做了大量的工作。汪小平等[1]采用数值模拟方法研究了水平保安矿柱与开采深度间的关系,当矿柱尺寸较小时,则会遭到破坏,无法提供支撑作用。李湘洋等[2]通过 Ⅴoronoi图法和矿柱强度经验公式确定矿柱安全系数,通过人工假柱置换矿柱的方式评价空区稳定情况,从而实现矿柱回采。党建东等[3]根据冬瓜山铜矿盘区开采遗留的大量隔离矿柱,根据地压监测情况,提出由中间厚大部位向两翼退采回收盘区矿柱的采矿方法实现地压可控的矿柱回采。杨顺等[4]通过矿柱开裂调查与数值计算结果对比,获得了可靠的岩体力学参数,继而对矿柱回采可行性进行了模拟论证,并成功回采高价值矿柱资源。

本文在对支撑矿柱进行工程调查的基础上,提出减少对矿柱和充填体扰动的悬臂梁残矿体一次性回采方案,并通过准确的数值模拟论证该方案的可行性,既实现了资源高效回收,又消除了悬臂梁异形残矿体带来的安全隐患,可为矿山类似问题提供借鉴。

1 工程概况

1.1 矿山开采概况

某铅锌矿采用分段凿岩阶段出矿嗣后充填采矿法采矿,由于历史开采原因,未保留顶底柱,矿房采空区上下中段间贯通,并逐渐从东往西依次形成了7线,11线,15线和19线4个高大矿柱,标高835~984 m。矿柱间自然隔离出3-1,3-2,3-3,3-4和3-5五个空区。其中3-1,3-3和3-4矿房内已经充填完毕,3-5空区在最西侧,暂未充填。3-2空区的充填分为两个部分,靠近 11线矿柱一侧空区已经充填完毕,靠近7线矿柱的一侧空区在890 m水平以上已经充填完毕,在873~890 m水平尚有部分矿体未回采,873分段以下为空区,空区延续至850~835 m水平。

1.2 残矿回采工程技术条件

由于历史原因,3-2矿房残矿体内有穿脉巷道,巷道底板可能已经垮落,无法探明,巷道原始高度约2.3~2.4 m;矿体右侧与7线矿柱连接,且分别与上下盘围岩连接;残矿体与中间夹制凸出充填体形成了类似悬臂梁的异形结构(见图1),悬臂梁支点为7线矿柱连接处,悬臂另一端与3-2矿房西侧充填体不稳固接触; 矿体下部为3-2矿房空区,空区体积3.9万m3,但空区内有数量不明的存窿矿,矿堆最高点距离矿体底板约5~6 m。残留的3-2矿房东侧残矿体被分割成为两块不规则六面体,六面体中三面接触充填体,一面接触上盘围岩或下盘围岩,一面接触7线高大矿柱,仅有底部临空。如此赋存结构类似于悬臂梁结构,主要靠与围岩或矿体的接触部分黏结生根,给下部中段的生产带来了很大的安全威胁。

图1 悬臂梁残矿体位置

1.3 残矿回采方案

根据调查,悬臂梁残矿体处于临界稳定状态,为了减少对周边充填体的扰动,确定残矿一次性回采的方案。整体爆破方案为以3-2矿房873 m分段下方空区为自由面,在7线矿柱内873分段至890中段间施工凿岩硐室,利用凿岩硐室施工似水平上向扇形孔(上倾角度3°~15°),整体下向逐排崩矿,利用835 m中段的底部出矿结构出矿。经计算,3-2矿房残矿总体积约 2.7万 m3,下部空区体积 3.9万m3,按碎岩膨胀系数1.4计算,以现有的下部空区体积即可满足崩落补偿空间的要求。通过外科手术式切割残矿体与围岩及充填体的联系,控制采矿动力扰动,实现安全回收。

2 残矿回采数值模拟分析

2.1 模型建立与参数赋值

采用测线法对4根高大矿柱进行了节理裂隙调查,根据巴顿和RMR岩体质量参数分级法获得岩体质量评价[5-7],同时根据矿山充填站的灰砂配比,充填体力学参数参考类似试验[8]研究确定。矿体、岩体和充填体岩体力学参数见表1。

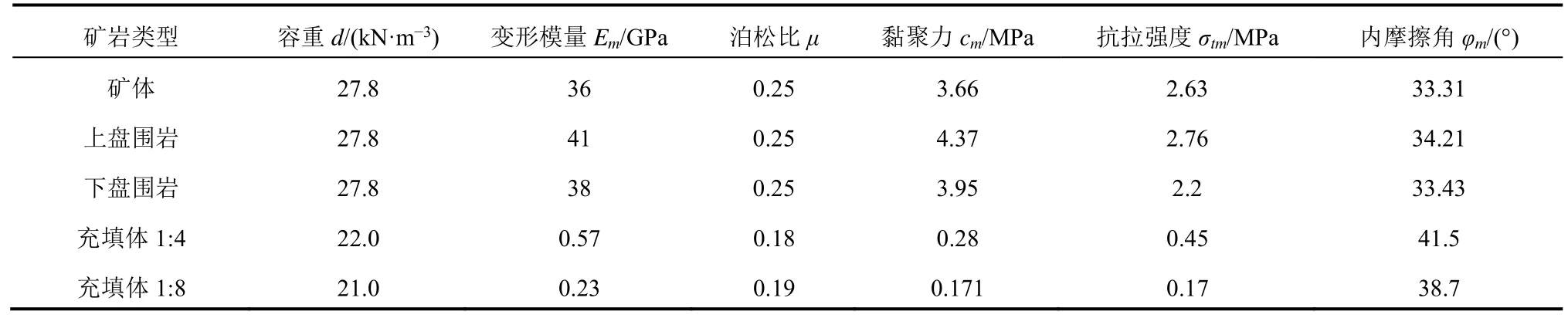

表1 岩体物理力学参数

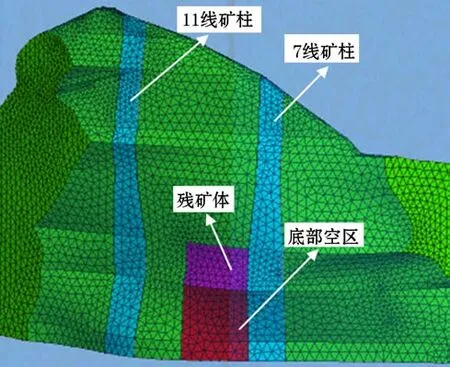

数值计算模型如图2所示。采用位移边界条件,固定模型底部z方向的变形,同时固定模型四周对应法向方向的变形,顶部为自由边界。

图2 残矿体模型

2.2 数值计算工况介绍

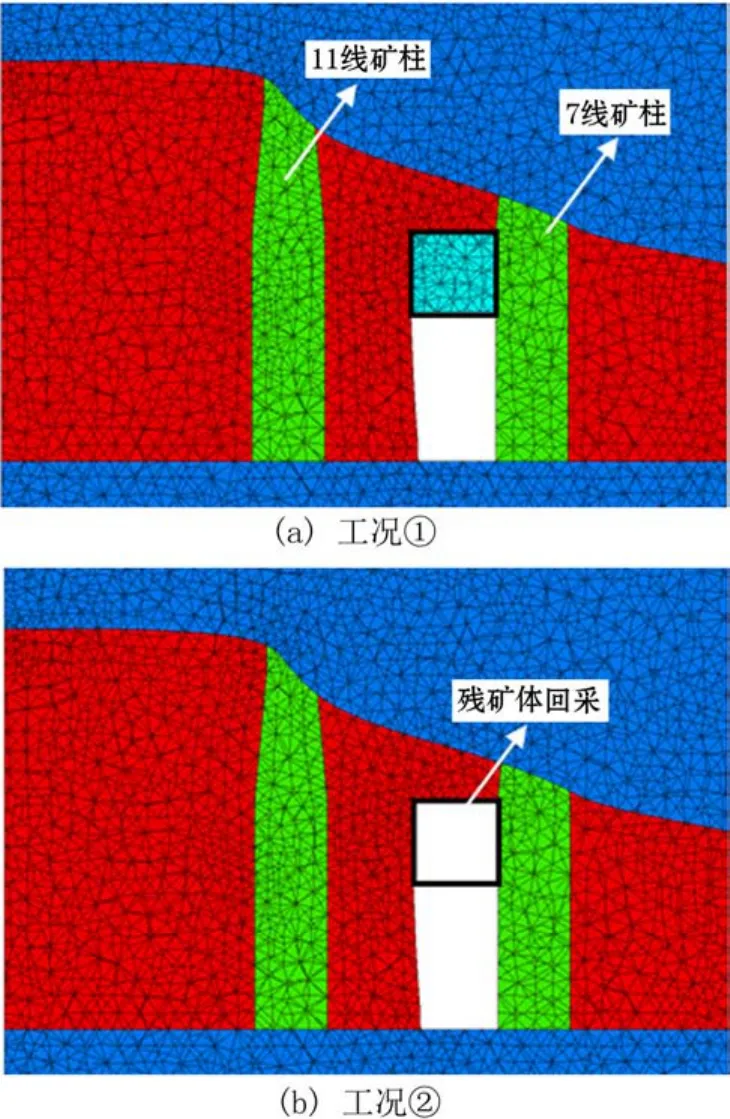

经过方案讨论分析,873~890 m残留的悬臂梁矿体应一次性回采,便于控制损失率和贫化率,同时也能降低在炮孔和硐室施工等对悬臂梁矿体的扰动。因此设置两个工况进行分析,将两个工况的数值计算结果进行对比,从而论证悬臂梁残矿体回采的可行性。

工况①:主要是对当前现状进行历史回溯模拟。首先是3-1与3-2矿房的开挖,其中3-2矿房残留矿体及其正下方的矿体保留,然后进行空区充填,再进行残留矿体下方873 m至842 m矿体的回采。回采后进行应力平衡,最后计算残留矿体现状的力学模拟结果。

工况②:在工况①的基础上,将873 m至890 m残留矿体进行一次性大爆破崩落回采,对回采后的万7线矿柱、周边胶结充填体等力学模拟结果进行分析。残矿体一次性回采示意见图3。

图3 残矿体一次性回收示意

2.3 数值计算结果分析

利用 FLAC3D数值计算软件[11-13]对上述两种工况进行数值计算,按图1中A、B和西沟1选取模型区域分析剖面,对两种工况的应力场、位移场和塑性区进行分析。

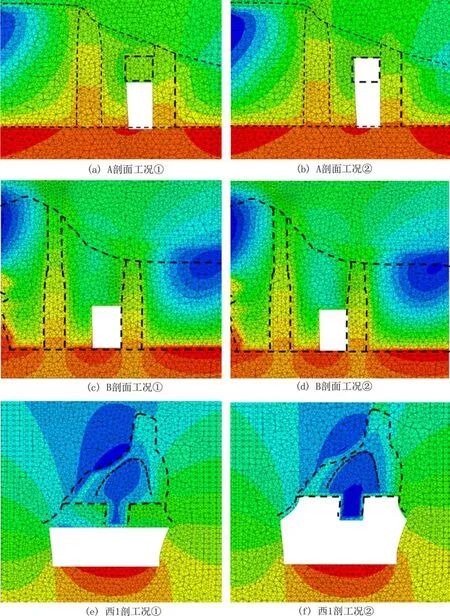

2.3.1 应力场分析

图4(a)和图4(b)计算结果表明:在悬臂梁矿体回采后,模型区域内的岩体拉应力有所降低,最大拉应力由1.74 MPa降低到1.53 MPa;7线矿柱内最大主应力降低了8.3%,7线应力状态有所改善。图4(c)和图4(d)计算结果表明:最大拉应力由1.80 MPa降低到1.66 MPa;7线矿柱内压应力降低了5.5%,7线应力状态有所改善。图4(e)和图4(f)计算结果表明:残矿体回采后,最大拉应力由2.06 MPa降低到1.35 MPa;胶结充填体内最大拉应力值范围在0~0.5 MPa,中间凸出的充填体垮落的可能性较大。

图4 两种工况最大主应力情况对比

在悬臂梁矿体回采后,悬臂梁矿体受到的拉应力区随之不复存在;同时解除了和7线矿柱的连接后,7线矿柱的应力状态有所改善;残矿体上部的充填体区域由于底部暴露新增拉应力,最大值不超过0.5 MPa。

2.3.2 位移场分析

图5(a)和图5(b)计算结果表明:悬臂梁残矿体回采后,模型区域内位移无明显变化,模型最大竖向位移由46 mm降低到45 mm;残矿体周边充填体的最大位移约为20 mm。图5(c)和图5(d)计算结果表明:最大竖向位移由 38 mm降低到37mm;残留矿体周边充填体的位移约为20 mm。图5(e)和图5(f)计算结果表明:最大竖向位移由21.6 mm降低到21.3 mm;残留矿体正上方充填体的位移约为20 mm;其中竖向位移在10~20 mm范围内的区域有所扩展。

图5 两种工况竖向位移情况对比

在悬臂梁矿体回采后,模型区域内位移无明显变化,仅残矿体上部充填体由于下部支撑作用的消失,有一定的竖向位移,中间凸出充填体在残矿体回采后垮落的可能性较大。

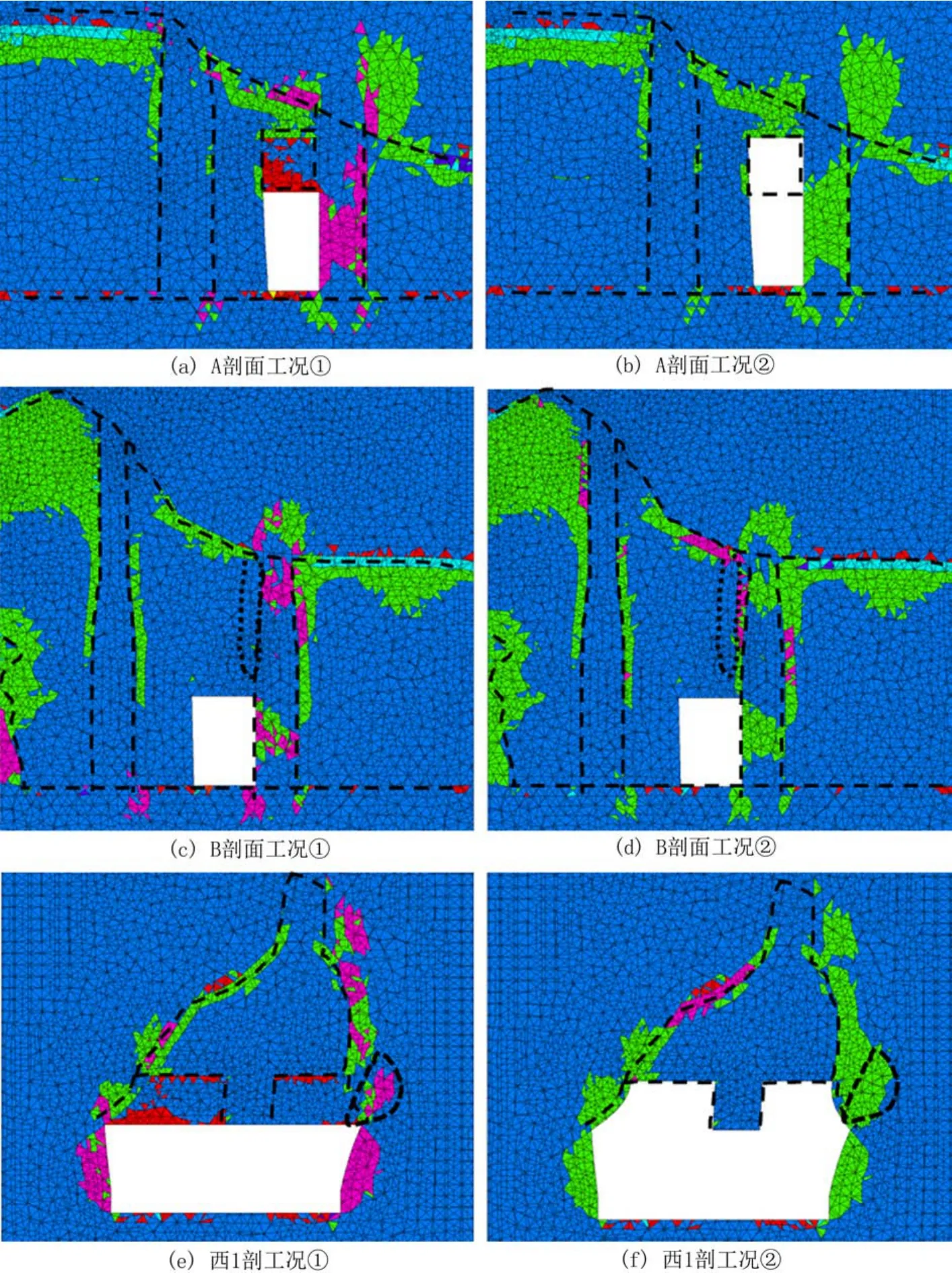

2.3.3 塑性区分析

图6(a)和图6(b)计算结果表明:残留矿体与7线矿柱的原生连接面处于弹性状态;残留矿体的下端面部分处于塑性区;悬臂梁残矿体回采后,7线矿柱内塑性区体积增加不明显;残矿体左侧充填体未产生大面积塑性区;残矿体上方充填体也无新增塑性区。图6(c)和图6(d)计算结果与A剖面类似,在7线矿柱左侧增加部分塑性区。图6(e)和图6(f)计算结果表明:残矿体正上方充填体无新增塑性区,但在矿体下盘新增少量塑性区。

图6 两种工况塑性区情况对比

悬臂梁残矿体回采后,对目前的7线矿柱、左侧和上方充填体未产生太多影响,区域模型塑性区面积和体积变化不大。

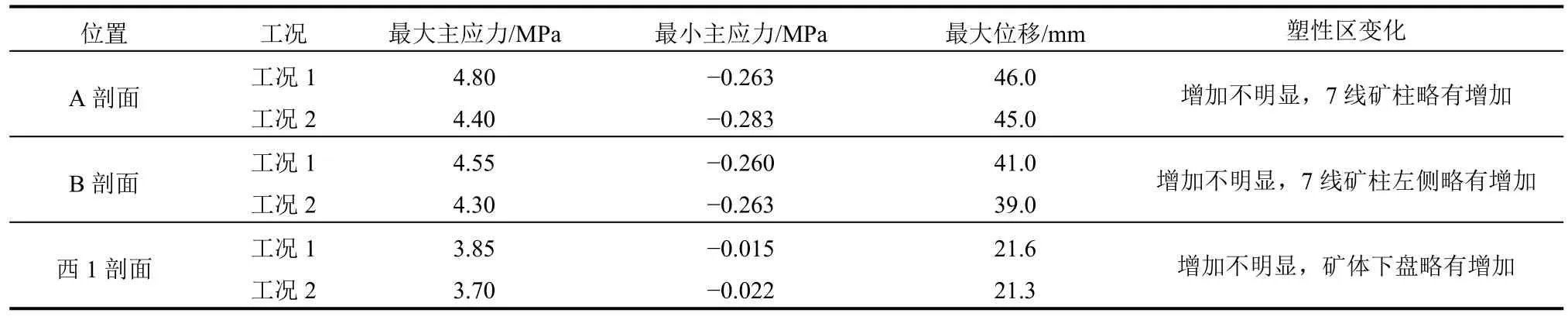

不同剖面不同工况下,模型区域的应力、位移和塑性区变化情况见表2。

表2 不同剖面不同工况下模型区域应力、位移和塑性区统计

3 残矿爆破回采工程实践

3.1 爆破方案

残矿体整体爆破方案为以3-2矿房873 m分段下方空区为自由面,由于残留矿体被充填体分割为上盘和下盘两部分,因此在7线矿柱内的873 m分段至890 m中段施工3条人行天井,然后分别施工联络道,再掘进上、中、下凿岩硐室,利用凿岩硐室施工似水平上向扇形孔(上倾角度 3°~15°),排距为2.5~3 m,最大孔距3.5 m。矿体左侧炮孔孔底距离充填体 1.5 m,矿体顶部距离上部充填体1.8 m,作为控制贫化的隔离层,如图7所示。

图7 残矿体回采爆破方案

采用单排内多孔维度不耦合装药,在一个分段内有 9个爆区,爆破网络采用导爆索-导爆管复合网络[14-15],多爆区齐次起爆,孔内延期雷管控制起爆顺序,整体下向逐排崩矿,利用835 m中段的底部结构出矿,如图8所示。

图8 炮孔起爆网络

3.2 爆破效果分析

本次爆破炮孔数量394个,爆破方量26 400 m3,消耗炸药量30.4 t,爆破矿石量96 400 t,炸药单耗1.15 kg/m3。经爆破后检查,残矿体一次性落矿,除中间夹制的凸出充填体外,其余充填体未发现垮塌,7线矿柱也未受到明显损伤。

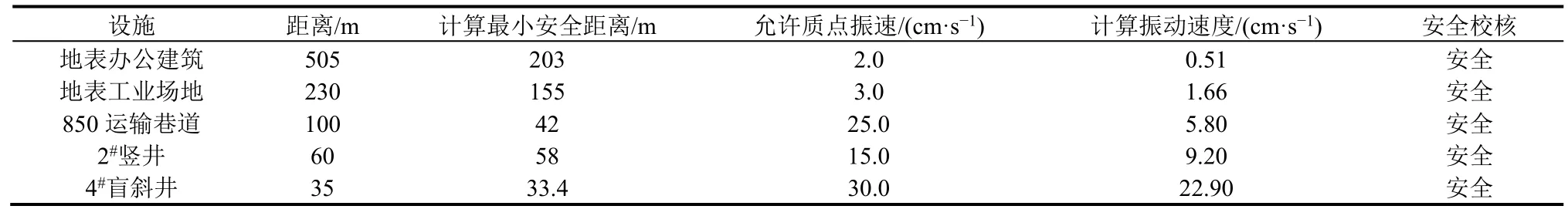

由于爆区附近存在 4#盲斜井、2#竖井、850 m主运输巷等设施,同时爆区上方地表有办公楼和工业设施,根据《爆破安全规程》关于爆破质点振动速度和安全距离的规定,校核上述区域的安全性,结果见表3。

表3 不同设施的爆破安全指标校核

4 结论

(1)异形结构残矿体影响矿山空区充填体和矿柱的支撑结构,安全回收残矿体既是保证矿山安全生产的重要举措,又可以提高资源综合利用水平。

(2)利用数值计算软件首先对现状形成原因进行历史回溯,然后再进行回采方案的模拟推演,由此进行的残矿安全回采论证,表明方案是可行和安全的。

(3)根据异形悬臂梁残矿体的安全回采论证,设计多孔维度不耦合装药和多爆区齐次起爆方案,有效降低了采动对周边环境的影响,从而实现了单次十万吨级的残矿回采工程实践。