直驱螺杆泵过载原因分析及治理

2022-09-29大庆油田有限责任公司第一采油厂

(大庆油田有限责任公司第一采油厂)

1 直驱螺杆泵扭矩计算及原理分析

为了解决直驱螺杆泵过载问题,首先,对螺杆泵扭矩进行计算及原理分析[1-2]。截至2021年6月,现场共出现过载井77口,平均单井日产液49.55 t,转速61 r/min,沉没度535.36 m,泵效69.82%。从泵型分布上看,GLB1200型螺杆泵38口,GLB800型螺杆泵32口,这两种泵型占比达到90.9%。

1.1 螺杆泵扭矩的组成

螺杆泵总扭矩由三部分组成:定转子的初始扭矩、泵举升井筒流体所产生的有功扭矩和杆液摩擦扭矩(包括扶正环摩擦扭矩)[3]。

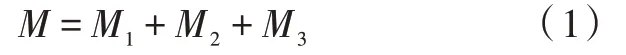

螺杆泵扭矩的组成为:

式中:M1为泵初始扭矩,N·m;M2为泵举升液体的有功扭矩,N·m;M3为摩擦扭矩,N·m;

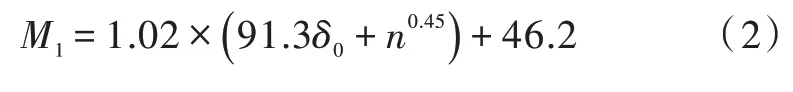

泵的初始扭矩可由实验室获得,也可以根据公式计算:

式中:δ0为转子定子过盈量,m;n为螺杆泵转数,r/min。

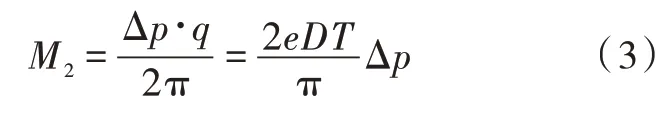

有功扭矩计算公式:

式中:D为螺杆泵的转子直径,m;T为螺杆泵的定子导程,m;Δp为螺杆泵的进出口压差,Pa;e为螺杆泵的转子偏心距,m;q为液量,t/d。

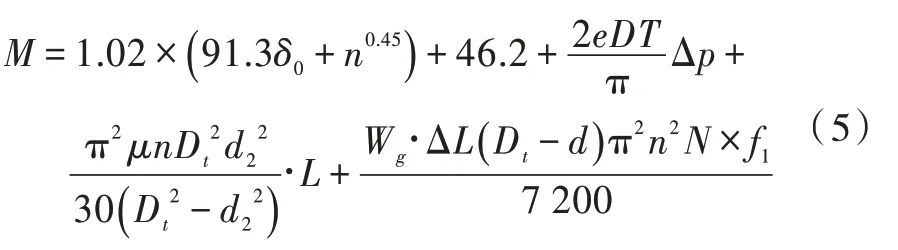

杆液摩擦扭矩和扶正环摩擦扭矩公式:

式中μ为井液的黏度,mPa·s;n为螺杆泵的转速,r/min;Dt为油管的内径,m;d2为抽油杆的外径,m;d为扶正环的外径,m;L为抽油杆的长度,m;ΔL为扶正环间距,m;N为扶正环数量;f1为摩擦系数,取值0.1;Wg为每米杆重kg/m。

螺杆泵总扭矩计算公式:

1.2 螺杆泵扭矩值理论计算

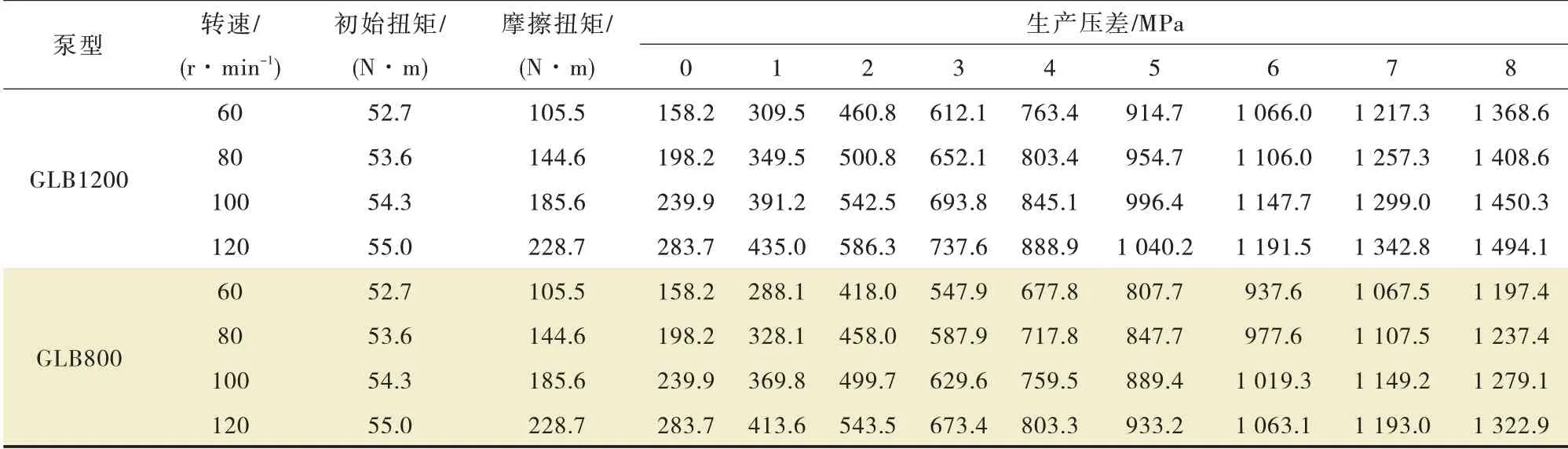

螺杆泵卡泵时转子、定子卡死,总扭矩中的M1会急剧增加[4],为了防止螺杆泵卡泵,按8 MPa生产压差计算螺杆泵泵况正常时的扭矩理论最大值。由于过载井中泵型主要为1 200 r/min、800 r/min,因此根据计算公式,设定杆长900 m,管内径76 mm,杆外径28 mm,环外径73 mm,井液黏度6 mPa·s。将以上数据代入公式可以计算出不同转速、不同生产压差下GLB1200和GLB800泵型理论扭矩计算值见表1。

表1 GLB1200、GLB800型螺杆泵扭矩计算值Tab.1 Torque calculation value of GLB1200 and GLB800 screw pump

生产压差在8 MPa时,GLB1200型螺杆泵最大扭矩理论值为1 494.1 N·m。考虑生产过程中结蜡液面泡沫段影响,增加扭矩15%,达到1 718.2 N·m,因此GLB1200型泵要配备1 800 N·m及以上驱动。GLB800型螺杆泵最大扭矩理论计算值为1 322.9 N·m。考虑生产过程中结蜡和液面泡沫段影响,增加扭矩15%,即达到1 521.5 N·m,因此,GLB800型泵要配备1 600 N·m及以上驱动。

2 过载原因分析及治理措施

2.1 过载原因分析

2.1.1 井下负荷大导致过载停机

1)供液不足影响。供液能力差,导致螺杆泵定转子干磨,散热不良,定子橡胶热彭胀后增加了过盈量,增加了定子转子之间的摩擦,扭矩增大[5]。

2)由于热洗不及时,洗井不彻底,导致井筒结蜡,运行负荷大。

3)井下泵损坏。由于泵本身过盈量过大,转子抱死,或由于泵定子橡胶损坏,导致井下扭矩增大[6]。

4)直驱扭矩配置偏低,出现“小马拉大车”现象。主要表现在螺杆泵泵型为800或1200大泵井上,由于补孔、换大泵或连通水井注入量提高,油井产液能力增强,举升液体需要的扭矩大,但地面直驱系统并没有随液量变化及时调整[7]。

5)聚驱井井液浓度高或是三元井井下结垢影响,运转时井下负荷大,举升扭矩大。

2.1.2运行温度高导致变频器过热保护停机

1)变频器积灰影响。由于变频器运行环境差,长期在野外,变频器内部易积灰,风道受阻,影响散热效果。

2)变频器风扇损坏影响。由于运行时间长导致风扇损坏,大量热量聚积无法散热。

3)变频器受气温高影响。尤其是进入夏季高温炎热,变频柜在阳光直射下更容易出现过热保护停机,表现为变频逆变模块过热故障停机[8]。

2.1.3 过载值设置不合理或设备故障停机

1)变频器过载值设置不合理。过载电流设置偏低,可以有效保护永磁电动机不损坏,但不能满足生产需要,较低的电流容易出现停机。

2)线路氧化虚接,出现电路故障停机。

3)轴承摩损影响。由于直驱运行时间长,轴承摩损量大,导致负荷增大停机。

2.2 治理措施

2.2.1 井下负荷大过载停机

1)供液不足井及时下调参,保证合理沉没度。

2)对结蜡影响井,合理调整热洗周期,提高热洗质量。

3)对于驱动装置配置偏小井,先采取在矿内进行驱动互换,大功率大扭矩驱动调换到负荷大的井上,使驱动配置更合理;如无法互换,工技大队与各矿结合更换新驱动。

4)对井液浓黏度高的化学驱井,采取套管灌掺热水降黏措施,降低直驱电动机运行电流和扭矩。

5)对于转子抱死、三元结垢卡泵,先采取小修解卡措施,小修无效采取检泵措施。

2.2.2 变频器散热不良、过热保护停机

1)更换风扇,对损坏风扇进行更换,确保良好的散热效果。

2)加装风扇。对控制柜外排散热风扇不足的井,加装外排风扇,确保控制柜内空气流通,强化变频器散热效果。

3)定期对变频器清灰处理。定期清理控制柜的通风通道,保证变频器的合理散热[9]。

2.2.3 设备故障导致停机

1)对变频器过载值设定偏低的井,合理上调过载值。

2)由于控制柜到电动机之间电缆选型不合适现导致线路氧化虚接,进行及时维护后,保证了正常生产。

3)轴承及承重等部件损坏的井,及时送修。如无法维修,更换新驱动装置。

3 直驱螺杆泵过载井治理效果

3.1 治理方法

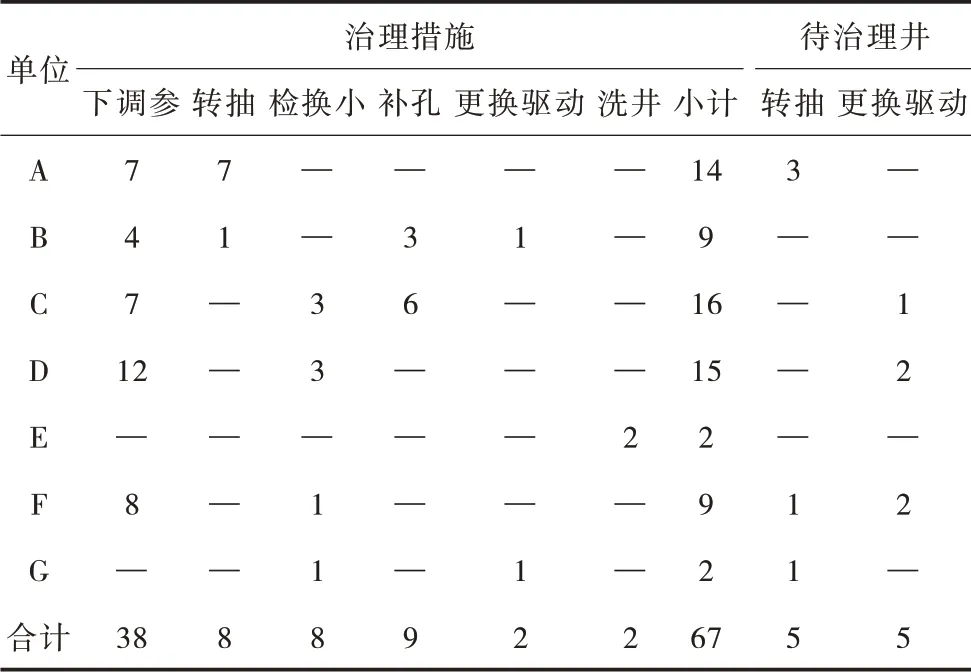

2021年上半年共出现高扭矩过载井77口,通过逐井分析过载原因,采取下调参、换小泵等措施,已恢复正常生产67口,螺杆泵井实现连续生产。剩余10口待更换驱动或转抽,过载井治理措施统计见表2。

表2 过载井治理措施统计Tab.2 Statistics of overload well

3.2 监测管理

3.2.1 编制过载判断及处理流程图

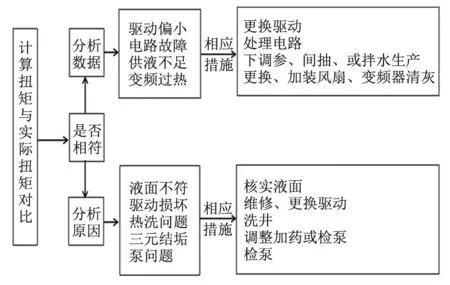

建立流程图,使过载分析和治理更规范、高效。过载判断及处理流程见图1。

图1 过载判断及处理流程Fig.1 Overload judgment and handling process

3.2.2 编制扭矩及低沉没度井监测程序

扭矩监测程序实现了两项功能:一是实时监测高扭矩井,每天自动预警,减少高扭矩导致杆断;二是自动计算理论扭矩并与实际扭矩对比,分析过载原因。低沉没度监测程序实现对液面测试情况的实时监测,每天自动预警,缩短调整周期,减少因供液不足造成的过载井。

3.3 节能效果分析

直驱螺杆泵取消了螺杆泵电动机的皮带传动,可以实现螺杆泵转数的无级调节,使该系统更加可靠安全、高效节能,同时利于维护、方便管理、减少了生产成本和降低了工人的劳动强度,该装置适应于380 V电压,可提高电网的功率因数,可以将更多的电能转换成有功功率,实现节能降耗[10],由于该装置取消了皮带传动,避免了飞轮隐患,使螺杆泵运行更安全。具有很好的经济效益和社会效益。

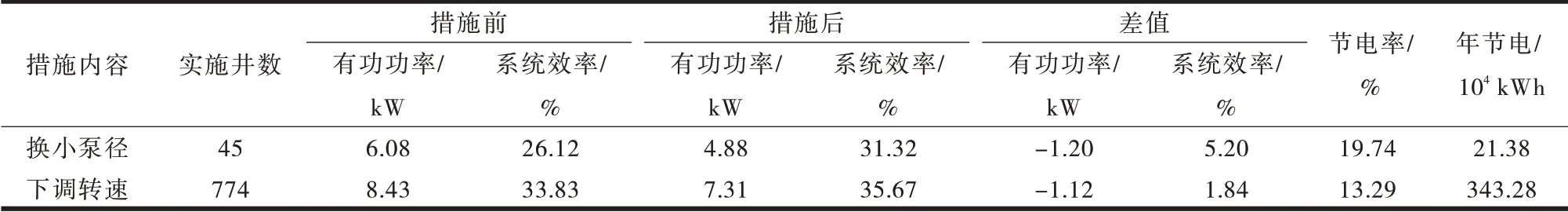

通过运用检测程序及时调整参数、泵型,2021年全年泵径大换小45口、下调转速774口,年节电364.66×104kWh,电价按0.6381元/kWh计算,年创经济效益232.29万元。措施前后参数变化统计见表3。

表3 措施前后参数变化统计Tab.3 Statistical table of parameter changes before and after adjustment

4 结论

1)通过理论计算扭矩与实际扭矩对比,可以准确分析出螺杆泵过载原因。

2)治理螺杆泵过载井可以提高螺杆泵井开井时率,降低安全隐患。

3)利用扭矩和低沉没度监测程序,可有效预防和减少过载井,减少高扭矩导致的杆断及低沉没度导致的供液不足烧泵,防治结合,提前预警。