预涂层厚度对铝硅镀层热成形钢涂装性能的影响

2022-09-29刘珂李子涛计遥遥郭烨钱健清

刘珂,李子涛,计遥遥,郭烨,钱健清

(1.马鞍山钢铁股份有限公司技术中心,安徽 马鞍山 243000;2.重庆长安汽车股份有限公司制造中心,重庆 401120;3.安徽工业大学冶金学院,安徽 马鞍山 243000)

引言

近年来,由于碳排放法律法规的升级,汽车轻量化的需求也成为各个主机厂的焦点和痛点,高强度零部件被大量应用于汽车车身制造,在保证车身安全性能的前提下,通过冷成型和热成型高强钢的使用,将有利于实现车身的轻量化和碳排放的降低[1-2]。

与传统冷成形高强钢零部件相比,热成形零部件制造工艺简单,压机吨位需求低,工序模具需求少,且成品零件回弹小、零件尺寸精度高,成品零件的强度范围可达1000~2000 MPa。然而,在热成形过程中,无涂层钢板表面会形成厚的氧化层,因此热成形部件需要经过喷丸以进行后续焊接涂装,不仅会对零件的形状精度产生影响,而且会带来粉尘污染等一系列环境问题[3]。

针对以上问题,表面带涂镀层的热成形钢板被相继开发出来,当前国内外主要有铝硅(Al-Si)涂层、热浸镀纯锌涂层(GI)、合金化热浸镀锌涂层(GA)。镀层热成形零件则可以避免传统热成形零件的抛丸工序,镀层热成形钢原卷材料通过炼钢、连铸、热轧、酸轧、连退、热镀铝硅等生产工序获得,原卷材料在客户端一般采用激光落料的方式加工成定尺板材,经过辊底式或箱式加热炉完成奥氏体化并迅速转移至模具进行热冲压成形,获得组织为马氏体的热成形零部件,经过切边修整工序形成成品热成形零件,随后点焊组装零件总成并装车,并随整车完成后续的前处理及电泳涂装工序。其中,以铝硅涂层热成形钢应用最为广泛,预涂层典型组成为w(Si)=8%~11%,w(Fe)=2%~4%,余量为铝和固有杂质;预涂层厚度为20~33 μm,工业上一般采用25 μm(以下称为常规镀层)[4-5]。然而,常规铝硅镀层热成形钢冷弯性能较差,因此国内提出降低预涂层厚度提升冷弯性能的方法,其预涂层厚度为5~19 μm[6]。目前关于铝硅镀层热成形钢的涂装性能的研究较少[7-8],薄铝硅热成形钢的涂装性能更是鲜有报道。本文研究了两种镀层厚度的铝硅热成形钢的涂装性能。

1 试验材料与方法

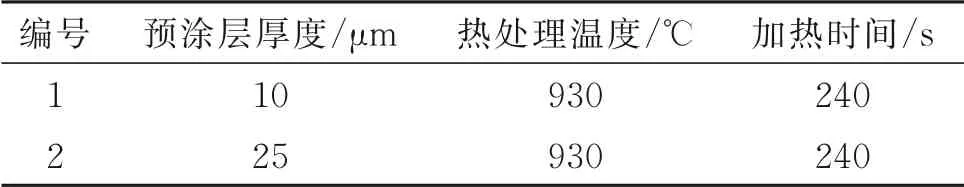

试验用铝硅镀层热成形钢镀层成分为:w(Si)=10%,w(Fe)=2%,其余为铝及不可避免的杂质。镀层厚度及热成形工艺如表1中所示。加热完成后将试样转移至平板模具进行热压,然后随模具冷却。

表1 试验材料热处理工艺

使用HOMMEL T8000R型波纹度仪记录了热成形后材料的表面粗糙度,粗糙度测量按照“GB/T 2523—2008冷轧薄钢板(带)表面粗糙度测量”方法进行,截止波长设置为0.8 mm,测量长度4.8 mm,评定长度4.0 mm,测量三个试样取平均值。采用zeiss sigma 500场发射扫描电子显微镜及其附带的能谱仪观察镀层前处理前后的表面形貌。使用Profiler HR辉光放电原子发射光谱仪对表面元素进行分析。使用碱性脱脂液脱脂至水膜均匀覆盖,然后使用PL-X表调剂(上海帕卡濑京有限公司)表调30 s(沉浸),随后进行帕卡PB-3035SB三元磷化处理。磷化液参数为:总酸度23.0 pt,游离酸度1.1 pt,促进剂浓度2.5 pt,AC温度35℃,pH 3.8,时间2 min。前处理完成后进行电泳,使用湖南湘江关西电泳漆HT8000CQ3,使用优化的工艺使电泳膜厚达到18±2 μm。电泳漆膜附着力测试按照“GB/T 9286—1998色漆和清漆、漆膜的划格实验”进行。电泳漆膜冲击性能测试使用SHEEN 806冲击仪按照“GB/T 20624.1色漆和清漆 快速变形(耐冲击性)试验 第一部分:落锤试验(大面积冲头)”进行。循环腐蚀试验利用CC1000IP循环腐蚀试验箱,使用某车企循环腐蚀方法(8 h常温保持(25±3℃,期间4次喷淋盐溶液各3 min,盐溶液组成为:w(NaCl)=0.9%,w(CaCl2)=0.1%,w(NaHCO3)=0.075%),8 h湿 热(49±2℃,100%RH),8 h干 燥(60±2℃,<30%RH))评估耐蚀性。

2 结果与讨论

2.1 表面形貌分析

采用扫描电镜记录了两种镀层热成形后的表面形貌,如图1所示。其中薄镀层铝硅热成形后表面为较为明显的颗粒状,经过测量,粗糙值Ra约为1.96 μm,常规镀层铝硅热成形后表面为条状交叉的枝晶状,Ra约为2.06μm。在热成形工艺的加热过程中,薄镀层热成形钢镀层液化,同时基体中的Fe向表面层扩散形成FeAlSi三元相合金相,具有较粗糙的微观结构,而常规镀层热成形钢表面层形成的是枝晶FeAl二元相合金相。虽然薄镀层热成形钢热成形后镀层表面具有更粗糙的微观结构,但是其粗糙度值Ra与常规镀层接近,这是由于在粗糙度测量过程中,针尖角度为90°且直径为2 μm的测针不能探测更细小的结构,在计算时会将小于0.08 mm的波长滤除而导致的。

2.2 前处理及电泳漆膜性能

在前处理之后,两种铝硅镀层表面颜色在宏观上没有明显变化,显微照片与前处理前也未有明显差异,未观察到明显的磷化晶粒分布。这可能与铝硅热成形钢特殊的表面性质有关,当铝硅热成形钢进行加热时,表面铝硅容易形成致密的氧化物,具有较高的化学稳定性,因此在磷化过程中难以被酸浸蚀导致磷化晶粒无法形成。

两种材料电泳后的附着力、70 kg·cm冲击后照片如图3所示。电泳漆膜附着力等级为0级,电泳冲击后,在传统铝硅试样上,观察到大量的放射状破坏的痕迹,铝硅薄镀层这一现象比较轻微,这不同于冷成形钢板冲击之后产生的油漆脱落的现象,油漆本身并没有脱落。常规镀层相对于薄镀层在冲击试验后出现明显的放射状破坏痕迹,这一现象是由于常规镀层内部存在较多的脆性相以及更多的镀层间裂纹导致的。循环腐蚀测试后,传统铝硅热成形钢试样双侧腐蚀最大宽度Cmax=2.5±0.5 mm,薄镀层铝硅热成形钢的Cmax=2.7±0.3 mm,无明显差异。

2.3 分析与讨论

使用辉光放电分析了表面元素随深度的分布规律,如图4中所示。对于薄镀层Al,O,Si元素在230 nm左右趋于稳定,说明氧化膜的厚度约为240 nm,而常规镀层氧化膜约为370 nm。铝硅氧化物具有较高的稳定性,在磷化液中难以溶解,阻止了铝硅合金的反应,使磷化反应难以进行,因此铝硅镀层热成形钢主要依靠镀层本身的粗糙形貌来提供油漆附着力和油漆后的耐蚀性。

使用SEM分析了热成形后的镀层结构,如图5中所示,其中薄镀层试样镀层厚度约为15 μm,常规镀层厚度约为36 μm。薄镀层试样镀层相结构从基体向外依次为α-Fe,Fe2Al5,FeAlSi三元相;普通镀层相结构从基体向外依次为α-Fe,Fe2Al5,FeAlSi三元相和Fe2Al5,镀层中存在较多微裂纹。由于Fe2Al5,FeAlSi三元相硬度较高[9],在受到冲击力之后更容易破碎,这可能是常规镀层耐冲击性更差的原因。

传统观点认为当铝硅预镀层厚度低于20 μm,将导致热成形后具有不充分的粗糙度,随后油漆的附着力低且耐蚀性下降。这与本文的研究不同,在本文中当预涂层厚度低于20 μm(实际约为10 μm),热成形后的粗糙度可达1.96 μm,电泳漆膜附着力可达0级,循环腐蚀性能也与常规镀层热成形钢基本一致,并且在冲击性能上表现出更优的性质。

3 结论

本文研究了预涂层厚度对铝硅涂层热成形涂装性能的影响:

(1)预涂层厚度的减小显著改变了热成形后的镀层显微形貌,使常规镀层的枝晶状改变为薄镀层的颗粒状相,二者粗糙度Ra基本一致,经过磷化工序后无磷化膜在表面形成。

(2)薄镀层铝硅热成形钢在电泳后附着力等级为0级,最大腐蚀扩展宽度为2.7±0.3 mm,与常规镀层基本一致。