增塑剂对氢化丁腈橡胶性能的影响

2022-09-29张清红钱文皎辛丽红詹正云

张清红,钱文皎,辛丽红,詹正云

[赞南科技(上海)有限公司,上海 201100]

通过氢化作用使丁腈橡胶(NBR)分子链中聚丁二烯链节上的双键达到饱和,从而得到高性能的氢化丁腈橡胶(HNBR)。HNBR的饱和结构赋予其优异的耐热、耐臭氧、耐氧化性能及弹性和化学稳定性等[1]。HNBR被广泛应用于各种高温、耐油环境中,成为近年来汽车工业着重推广应用的橡胶材料。增塑剂是一种可以提高弹性体、塑料和树脂等材料的加工性能和可塑性,同时能够降低材料玻璃化转变温度的物质,用于橡胶中不仅能够提高胶料的可塑性、流动性和粘合性,便于成型加工,且有助于粉末状配合剂的分散,缩短胶料混炼时间并降低能耗[2-4]。

本工作采用国产HNBR中耐低温性能较好的牌号ZN28255为基体材料,探讨不同增塑剂对HNBR胶料性能的影响,为HNBR胶料配方设计提供一定参考。

1 实验

1.1 主要原材料

HNBR,牌号ZN28255,丙烯腈质量分数为0.28,门尼粘度[ML(1+4)100 ℃]为50,饱和度为90%,赞南科技(上海)有限公司产品;增塑剂TP-90B(烷基聚醚)、TP-95(己二酸烷基醚酯)和TP-759(聚酯、聚醚混合型),美国罗门哈斯公司产品;增塑剂DTDA(己二酸二异十三烷基酯),埃克森美孚化工有限公司产品;增塑剂RS-107(聚酯),日本艾迪科株式会社产品;增塑剂TOTM(偏苯三酸三辛酯),江苏森迪化工科技有限公司产品;硫化剂F-40,法国阿科玛公司产品。

1.2 配方

HNBR 100,炭黑N550 50,氧化锌 5,防老剂445 1.5,硫化剂F-40 10,交联剂TAIC 2,增塑剂(变品种) 10。

1.3 主要设备和仪器

XK160型双辊开炼机,威福兴机械(上海)有限公司产品;400×400型双层自动硫化机,扬州昌隆试验机械有限公司产品;M2000AN型无转子硫化仪和TCS-2000型万能电子拉力试验机,高特威尔检测仪器(青岛)有限公司产品;鼓风老化箱,上海精宏实验设备有限公司产品。

1.4 试样制备

胶料按照常规混炼工艺在开炼机上进行混炼,混炼胶停放12 h后用硫化仪测定硫化特性。采用平板硫化机对胶料进行一段硫化,硫化条件为170 ℃×t90,然后在电热鼓风恒温箱中进行二段硫化,硫化条件为150 ℃×4 h。

1.5 性能测试

硫化特性按照GB/T 16584—1996进行测试,试验温度为170 ℃。拉伸性能采用电子拉力试验机按照GB/T 528—2009进行测试,拉伸速度为500 mm·min-1,试验温度为室温。耐热空气老化性能按照GB/T 3512—2014进行测试,老化条件为150 ℃×72 h。压缩永久变形按照GB/T 7759.1—2015进行测试,测试温度为150 ℃,压缩率为25%,试样规格为Ф25 mm×12.5 mm。

2 结果与讨论

2.1 硫化特性

增塑剂对HNBR胶料硫化特性的影响见表1。

从表1可以看出,添加增塑剂RS-107的HNBR胶料FL较低,添加增塑剂DTDA和TOTM的HNBR胶料Fmax和Fmax-FL较高。Fmax-FL可以表征胶料交联程度,说明添加增塑剂DTDA和TOTM的HNBR胶料的交联程度明显大于添加其他4种增塑剂的胶料。添加不同增塑剂的HNBR胶料的t10和t90相差不大,其中添加增塑剂TOTM的HNBR胶料的t10和t90相对较长,硫化速度较慢。

表1 增塑剂对HNBR胶料硫化特性的影响

2.2 物理性能

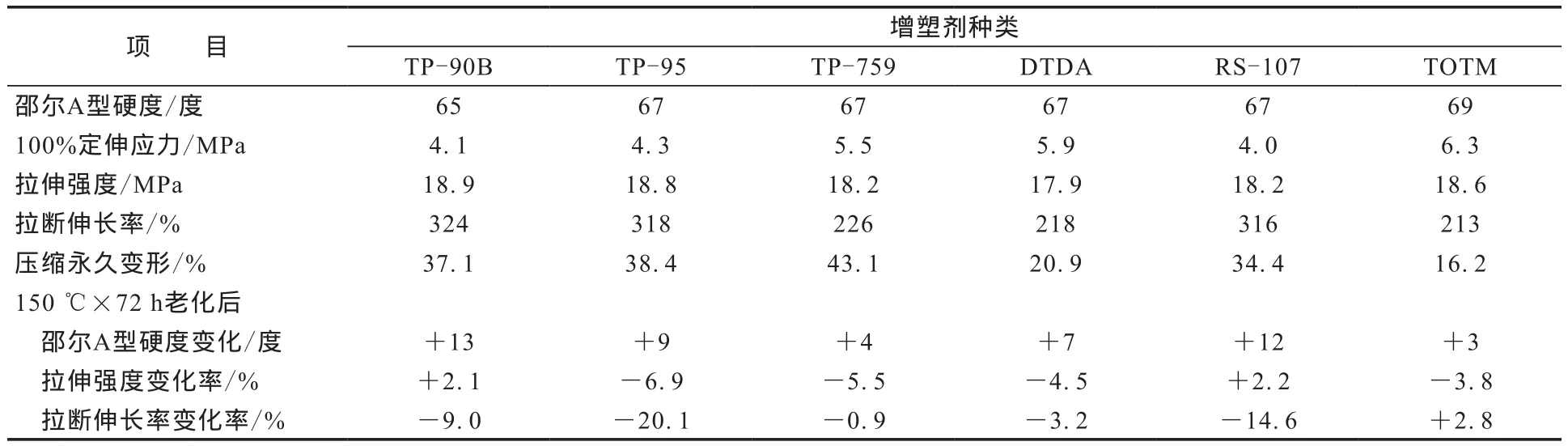

增塑剂对HNBR硫化胶物理性能的影响见表2。

从表2可以看出:不同增塑剂对HNBR硫化胶的硬度和拉伸强度影响不明显,对100%定伸应力和拉断伸长率影响较大,添加增塑剂TP-759、DTDA和TOTM的硫化胶的100%定伸应力相对较高,拉断伸长率相对较低;热空气老化后,添加增塑剂TOTM和TP-759的硫化胶硬度变化较小,二者拉伸强度变化率和拉断伸长率变化率差异不大;添加增塑剂TOTM的硫化胶的压缩永久变形较小,添加增塑剂DTDA的硫化胶略大,添加其他4种增塑剂的硫化胶较大。综合分析,添加增塑剂DTDA和TOTM的硫化胶物理性能较优。

表2 增塑剂对HNBR硫化胶物理性能的影响

2.3 耐低温性能

玻璃化转变温度一定程度上可以客观反映出材料的耐低温性能。本试验中,添加增塑剂TP-90B,TP-95,TP-759,DTDA,RS-107和TOTM的硫化胶玻璃化转变温度分别为-48.9,-46.0,-50.1,-44.0,-45.8,-42.8 ℃。可以看出,添加增塑剂TP-759和TP-90B的硫化胶耐低温性能较优,这是因为TP-759为聚酯/聚醚混合型增塑剂,具有优异的耐高温及低温性能的平衡性[5]。在配方设计时,可以根据不同的技术指标要求选择相应的增塑剂。

2.4 耐油性能

作为耐油材料,HNBR的耐油性能是重要考察因素之一。橡胶材料在介质中浸泡后会收缩或者膨胀而引起性能的变化,不同产品对材料耐油性能要求不同。增塑剂对HNBR硫化胶耐油性能的影响见表3。

从表3可以看出,添加6种增塑剂的HNBR硫化胶在901#油中浸泡后,硬度、拉伸强度和拉断伸长率变化相差不大,添加聚醚、聚酯类增塑剂TP-90B,TP-759,TP-95和RS-107的HNBR硫化胶在901#油中浸泡后体积收缩率较小,这可能是因为此类增塑剂是由多元酸与多元醇聚合形成的大相对分子质量材料,其特点是挥发性超低和耐抽出性较好[6]。在903#油中浸泡后,添加增塑剂DTDA和TOTM的HNBR硫化胶体积膨胀率相对较小,但其在901#油中浸泡后体积收缩率较大。

表3 增塑剂对HNBR硫化胶耐油性能的影响

3 结论

(1)添加增塑剂TOTM的HNBR胶料的硫化速度较慢,其硫化胶具有优异的抗压缩永久变形和耐热老化性能。

(2)添加增塑剂TP-759的HNBR硫化胶同时具有较好的耐低温和耐热老化性能。

(3)添加聚醚、聚酯类增塑剂TP-90B,TP-759,TP-95和RS-107的HNBR硫化胶在901#油中具有较好的耐抽出性;添加增塑剂DTDA和TOTM的HNBR硫化胶在903#油中具有较好的耐体积膨胀性。