基于车载电池的动车组紧急牵引动力源研究

2022-09-29李俐

李 俐

(中车唐山机车车辆有限公司 产品研发中心,河北 唐山 063035)

高速铁路动车组依靠受电弓滑板与接触网导线的滑动电接触(弓网滑动电接触)来实现电能供给[1]。在经过接触网的分相区时,由于分相区接触网失电,动车组依靠自身惯性运行,当分相区坡道较大、车速较慢时,动车组在分相区内有停车的风险,此时动车组无法依靠弓网滑动电接触供能,而且占用行车道,需其他列车调运或救援,严重影响高铁线路运营效率[2]。为了克服这一缺陷,本文提出了通过动车组自带的蓄电池作为紧急牵引的动力源,实现列车低速行走,自行运行到接触网有电区域的紧急牵引供电方案,改变了传统列车分相区的紧急救援和调车模式,可减少救援调车成本和人员浪费。紧急自牵引技术在城市轨道交通中取得了一定的发展,但在动车组分相区紧急自牵引技术方面的研究,国内外却几乎空白[3]。传统的动车组车载DC 110 V蓄电池系统仅作为备用电源为车载空调、风机等辅助系统提供电力,将其用作紧急牵引动力源时,需要结合动车组牵引工况,对电池的性能参数、保护参数等进行重新设计,而目前尚未见相关文献报道。本文结合高速铁路动车组运行特点,提出了基于车载蓄电池的紧急牵引供电设计方案,对蓄电池容量、匹配性、充放电特性及电池管理系统等进行了论证分析,并对方案进行了模拟试验验证。

1 基于车载蓄电池的紧急牵引动力系统设计

1.1 总体方案

在列车运行过程中,当接触网失电,列车被困于隧道或桥梁段时,需要进行紧急牵引,紧急牵引的主要能量来源是车载蓄电池。基于车载蓄电池的紧急牵引动力系统总体方案如图1所示。当接触网失电无法短时恢复、车辆处于紧急牵引模式时,采用蓄电池供电方式运行,利用DC/DC逆变模块将蓄电池组输出的DC 110 V直流电变换至DC 400 V直流电,再利用DC/AC三相逆变模块将DC 400 V直流电再逆变成三相交流电,驱动三相交流电动机工作,实现紧急牵引,带动列车运行至安全区域。

C.电池;D.二极管;Q.晶闸管。图1 基于车载蓄电池的紧急牵引动力系统总体方案

1.2 蓄电池系统容量

紧急牵引动力系统的运行功率及电池容量指标要具有使动车组低速驶出无电区的能力。动车组无电通过的总长度为中性区段长度、断电标距离中性段起点的长度、合电标距离中性段起点的长度、动车组断主断时距断电标的距离、重联动车组过分相控制逻辑差异补偿距离之和,约为1 250 m[4]。由于列车紧急牵引距离非常短,基于运行安全考虑,紧急牵引速度定为10 km/h,列车驶出分相段的无电区需要用时7.5 min。以某和谐号动车组作为对象,通过牵引计算,动车组紧急牵引蓄电池系统需输入的能耗为11.6 kWh。

目前动车组直流系统供电电压为DC 110 V,考虑到兼容性,紧急牵引蓄电池系统的额定电压也选定为110 V。

根据蓄电池系统能耗可计算蓄电池系统所需理论容量C0[5]:

(1)

式中:W——蓄电池系统能耗;

U——蓄电池系统额定电压。

经计算,C0为105.5 Ah。结合蓄电池自身低温修正系数及放电深度等因素,考虑各种因素对计算结果进行修正。蓄电池系统的实际总容量C[5]为:

(2)

式中:λ1——低温修正系数,取λ1=0.9;

λ2——充电效率,取λ2=0.9;

λ3——蓄电池老化系数,取λ3=0.8;

λ4——蓄电池大容量放电系数,取λ4=0.9。

经计算,可以得到蓄电池系统的实际总容量C=180.8 Ah。考虑到蓄电池系统容量要有10%的冗余量,所以蓄电池系统容量选定为200 Ah。

1.3 蓄电池选型与模组结构

伴随蓄电池产业的发展以及电池制造工艺的改进,锂离子电池技术趋于成熟,已经作为动力系统广泛应用于电动汽车。与传统的铅酸电池、镍镉电池和钠硫电池等不同的是:锂离子电池的能量密度高,放电倍率高,允许的充电电流大,使用寿命长,环境污染小,更加适合作为动车组紧急牵引的动力电池。考虑到将蓄电池的低温性能、使用寿命、安全性、能量密度作为主要要求指标,钛酸锂离子电池成为当今最适宜在动车组上使用的动力源之一[6]。

钛酸锂电池的单体额定电压为2.3 V,额定容量为10 Ah,由于单体钛酸锂电池电压低,容量小,放电电流小,在实际应用时,需要将单体电池进行串并联组合以满足容量需求。在动车组蓄电池紧急牵引系统中,为得到DC 110 V、200 Ah蓄电池组电压容量要求,需将钛酸锂电池单体进行串并联组合,首先将16个单体电池串联组成串联模块,再将4个串联模块并联组成电池模块,每个电池模块的电压为36.8 V,额定容量为40 Ah。电池系统采用3个电池模块串联、5个串联电池模块组并联的结构,电池组共采用15个电池模块,电池系统额定电压为110.4 V,容量为200 Ah。电池系统模块框图如图2所示。

图2 电池系统模块框图

采用这种电池模块组合方式,首先,可以减小系统中能量单元,提高系统安全性;其次,任一个电池模块都采用防水密封结构,可采用风冷对电池模块进行散热;第三,当任何一个电池模块中的单体电池出现故障时,电池管理系统会将该电池模块切除,保证整个电池组的使用安全。

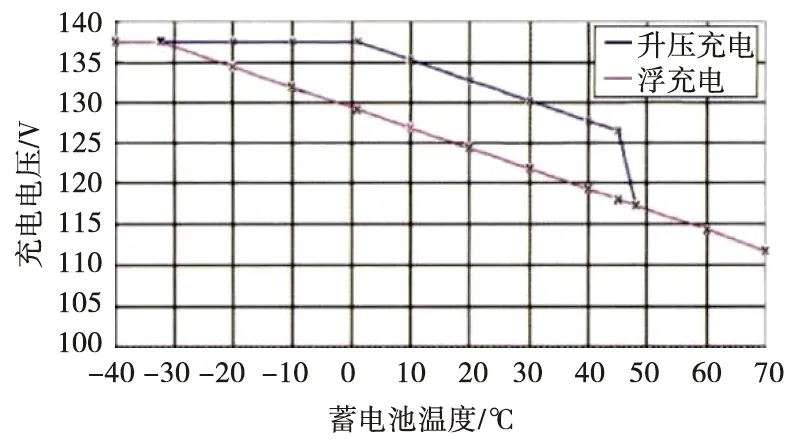

1.4 蓄电池系统充电保护

由于动车组紧急牵引蓄电池与充电机输出长期并联,在保证正常工作情况下适当减小充电电流,以延长蓄电池组的使用寿命,选择恒压限流和浮充电方式完成充电,并根据环境温度调整充电电压[7]。充电机内部控制器通过传感器采集蓄电池箱内部的温度数据,实时获取蓄电池箱内部温度,根据蓄电池的温度补偿曲线控制输出相应温度下的充电电压,以最大96 A的充电限流进行恒压限流充电,蓄电池温度补偿曲线如图3所示。温度补偿曲线中红色为浮充电曲线,蓝色为升压充电曲线,根据蓄电池的充电电流大小进行温度补偿曲线的切换。当充电电流大于19 A时,充电机默认蓄电池处于亏电状态,此时采用升压充电曲线,通过提高输入电压实现大电流充电,快速给蓄电池补充能量;当充电电流小于13 A时,充电机默认蓄电池接近充满,此时采用浮充电曲线,通过降低输出电压缓慢给蓄电池充满电。

图3 蓄电池温度补偿曲线

2 电池管理系统

2.1 电池管理系统架构

对于大功率锂离子电池系统,蓄电池管理系统(BMS)是必不可少的,其主要功能是实现对电池组内单体电芯电压、充放电电流、环境温度、电池组的荷电状态(SOC)等参数的检测和计算,进行故障分析和信息上传;并对蓄电池组单体电芯间和模块间进行均衡,防止蓄电池组出现过充、过放、超温、过流等问题,提高蓄电池单体间的一致性,保证工作安全及延长蓄电池使用寿命[8]。蓄电池管理系统采用主、从架构模式,每个电池模块配备1个从模块,如图4所示。

J1.充电继电器; J2.放电继电器。图4 蓄电池管理系统架构

2.2 电池组安全设计

为保证电池组的安全使用,需要多重保护措施,包含软件、硬件安全设计、保护端口设计。

2.2.1 软件安全设计

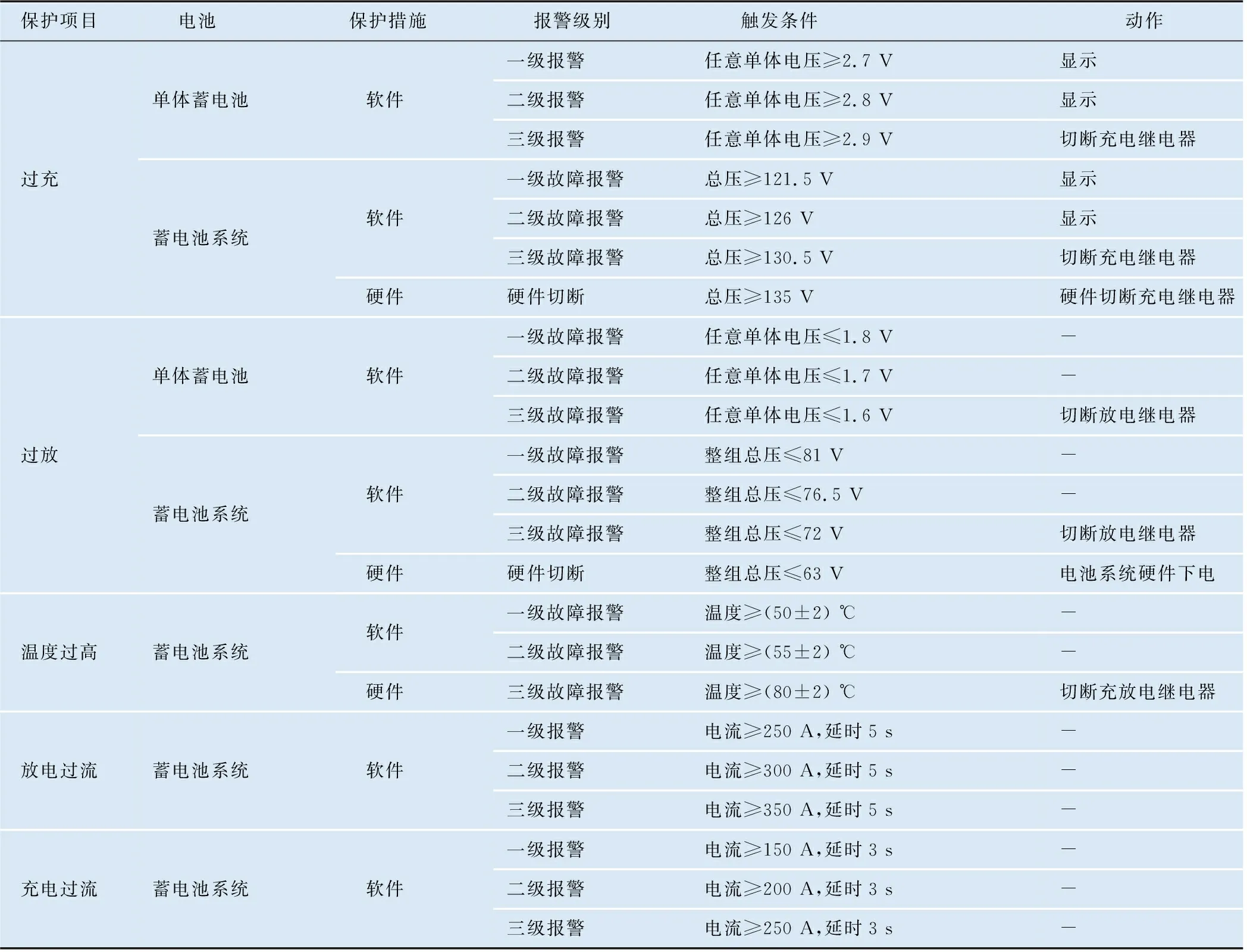

BMS检测电池组中任意单体电压过充、过放,电池组温度过高、充放电电流过流等,当达到触发条件时报警或关闭电池组的输出端口,对电池组进行保护,详细参数见表1。

2.2.2 硬件安全设计

BMS除软件控制以外,还有过充和过放硬件保护电路,该电路完全独立于BMS的其他电路。当检测到任意单体电池电压出现过充、过放达到触发条件时,硬件电路自动切断电池组的输出端口,对电池组进行保护,详细参数见表1。

表1 电池管理系统安全保护参数

2.2.3 保护端口设计

为防止异常情况下电池组系统出现过充、过放,BMS具有过充、过放保护功能,保护端口设计见图5。

D1、D2.二极管。图5 保护端口电路图

保护端口工作逻辑如下:

(1) 当BMS检测到电池组一切工作正常时,J1、J2同时闭合,电池组可以充电,也可以放电;

(2) 当BMS检测到电池组出现过充时,J1闭合,J2断开,此时电池组不能充电,但可以通过J2并联的二极管进行放电;

(3) 当BMS检测到电池组出现过放时,J1断开,J2闭合,此时电池组不能放电,但可以通过J1并联的二极管进行充电;

(4) 当BMS检测到电池组出现温度过高时,J1、J2断开,此时电池组不能充放电。

2.3 均衡设计

大量电池串、并联使用,由于单体电池存在差异,必须采取均衡措施保证电池的充放电一致,保证电池的安全使用[9]。

满足以下条件时均衡启动:

(1) 模块中的任意单体电池电压与整组中的单体电压平均值相差超过50 mV;

(2) 电池组不处于放电状态且所有电压大于1.8 V时。

满足以下条件时均衡关闭:

(1) 均衡启动后,当模块中的任意单体电池电压与整组中的单体电压平均值相差小于30 mV时,均衡关闭;

(2) 电池组进入其他工作状态。

3 试验验证

根据制定的紧急牵引动力系统总体方案,采用车载充电机、蓄电池、DC/DC逆变模块、牵引变流器等搭建紧急牵引模拟试验台(图6),模拟进行紧急牵引线路运行。在蓄电池充满电的状态下,经DC/DC逆变模块给牵引逆变器供电,牵引变流器牵引异步电机负载,电动机转速给定转矩994 N·m,转速达到200 r/min,在该工况下持续工作,蓄电池由98%初始电量至输出报欠压。

图6 紧急牵引模拟试验台

试验从37:15开始至51:42蓄电池组放电截止,系统共运行14 min,在10 km/h速度下行驶距离为 2.33 km,模拟运行1 250 m时电池剩余电量约57%。试验表明:锂电池选型合理,容量具有一定的冗余。试验数据见表2。

表2 紧急牵引模拟试验数据表

电池系统除充放电、均衡性等安全主动保护功能外,还需在蓄电池箱内安装烟火探头,用来检测烟雾和火灾,最大限度地保证动车组的安全可靠运行,钛酸锂电池作为紧急电池已经在CR400BF型复兴号动车组上得到了应用[10]。

4 结论

本文以动车组紧急牵引模式下的锂电池应用为研究对象,按照紧急牵引能耗计算出了锂电池的容量,搭建了锂电池系统的系统架构,设计了锂电池管理系统,优化配置了电池管理系统安全保护参数。同时,根据实际应用场景,搭建试验台进行了地面模拟试验,验证了锂电池选型的合理性,可满足动车组紧急牵引的动力需求,对该技术在动车组上的应用实施提供了技术支撑。