燃气轮机振动数据采集及分析

2022-09-28徐文涛

徐文涛

(南京汽轮电机(集团)有限责任公司,南京 210037)

在透平机械设备中,振动一直是一个影响机组安全运行的重要因素,更是影响机组寿命的关键因素。本文将以燃气轮机为例,对振动的产生因素、降低方法、振动监测方面进行详细说明。

1 燃气轮机找中

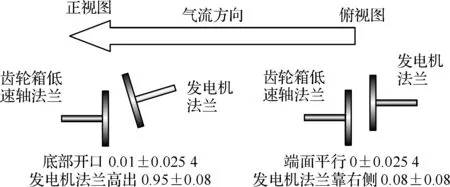

对于燃气轮机,找中是保证较小振动的首要工作。燃气轮机在工厂组装时,就应该对燃气轮机进行工厂找中,到达现场后还应该对其进行现场找中,即为冷态找中。冷态找中数据是根据热态对中状态下预计的热膨胀量而得出的最佳冷态找中值。找中设定值是依据适当的轴承负载、最小轴弯曲应力和轴穿过轴承时最小斜率的状态确定的[1]。找中时应考虑轴系的临界转速,并留有安全余量。以江阴某6F.03现场找中为例,发电机对负荷齿轮箱的找中,其法兰相对位置如图1所示,图中单位为mm。其中,现场实际所测数据中,底部开口为0.007 5 mm,发电机法兰高出1.01 mm,端面平行右开口为0.012 5 mm,发电机法兰靠右侧0.08 mm,均在标准范围内。

图1 发电机对齿轮箱的找中位置示意图

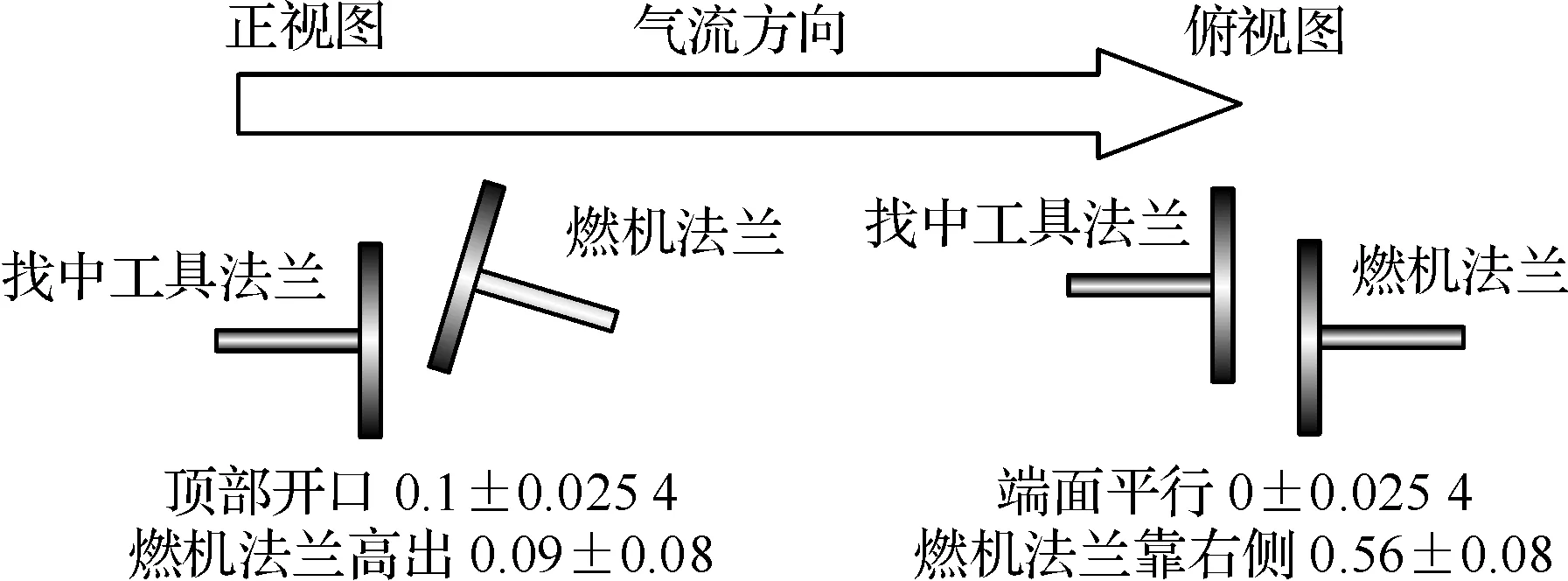

燃气轮机对负荷齿轮箱的找中,其法兰相对位置如图2所示,图中单位为mm。其中,现场实际所测数据中,底部开口为0.09 mm,燃气轮机法兰高出0.14 mm,端面平行右开口为0.005 mm,燃机法兰靠右侧0.57 mm,均在标准范围内。

图2 燃气轮机对齿轮箱的找中位置示意图

2 燃气轮机启动

为防止燃气轮机启动时振动过大,应注意以下几个问题:

1) 盘车前必须提供足量的润滑油至需要用油的部位,并检查是否有润滑油泄漏的情况。

2) 在所有条件具备的情况下,点动盘车电机,观察盘车电机转动方向是否正确,进而确定燃气轮机的转动方向是否正确。

3) 启动盘车电机,查看启动电机电流是否正常。

4) 盘车时检查现场情况,是否有摩擦声或过度振动的情况。

3 燃气轮机停机

燃气轮机停机时,需要特别注意燃气轮机转子的冷却,转子必须持续旋转至少8 h,并且轮间温度必须小于或等于150℉(65.6 ℃)。在强制冷却期间,任何时候都不允许点火启动燃气轮机。停机期间持续盘车是为了防止燃气轮机转子从高温到常温时产生变形,从而引起下次启动时燃气轮机振动过大。

4 振动传感器

燃气轮机上的振动传感器分为两种。一种是安装在轴承座上的振动传感器,适用于测量垂直或水平方向振动,我们称之为瓦振,用于发出报警和跳闸信号(见图3)。当振动达到25.4 mm/s时,输出电压为(150±4.5)mV,输出电压达到峰值,监测系统发出燃气轮机跳闸信号;当振动达到12.7 mm/s,监测系统发出燃气轮机振动高的报警信号。还有一种是伸入到轴承箱里的振动传感器,用于测量轴颈表面和轴承之间的相对运动,我们称之为轴振,只参与报警而不作为跳机信号(见图4)。探头到转子表面间隙的标定标准为:信号放大器的输出电压-10.5 VDC,允许偏差在0.5 VDC以内。

图3 轴瓦振动传感器

图4 轴承振动传感器

5 监测系统

燃气轮机性能振动数据采集系统是可实现同步测量机组的转速、通频振幅、选频振幅及相位,记录完整的振动原始数据,不仅可提供转速-时间曲线、振动-转速曲线或振动-时间曲线,而且可提供振动的时基图、轴心轨迹图、频谱图、阶次谱、升降速的波特图、极坐标图、三维转速频谱图等。

在燃气轮机上安装了转速传感器,在1#、2#轴承安装了振动速度传感器。4个振动速度传感器信号及燃气轮机转速传感器信号进入数据采集箱。

数据采集箱记录机组升速、稳速、降速全过程的振动、转速数据,并可提供振动波形及频谱、振动-转速曲线或振动-时间曲线。由于采用了当前最先进的转速跟踪、整周期采样及FFT分析技术,不仅可测量振动的通频振幅,而且可以测量振动的工频分量、相位及其高倍频的幅值、相位。

在机组进行启动程序时,需进行以下振动测量。

1) 1#轴承的垂直和水平方向(1Y、1X)、2#轴承的垂直和水平方向(2Y、2X)的振动速度在12~600 Hz范围内的通频振幅,且为振动速度的真单峰值,单位mm/s。

2) 振动速度测点1Y、1X、2Y、2X的选频值,即工频振幅,单位mm/s。

3) 1Y或2Y的工频(或二倍频)相角,以确定“异常点”即不平衡角的位置。

6 振动测量的原理

6.1 通频振幅测量

来自燃气轮机的振动速度信号经电压放大和12~600 Hz带通滤波器滤波后进入AD模数转换卡。测试系统以2 560 Hz的采样频率对每路振动测点截取1 024个点的振动信号后,对所获得的振动样本通过全过程搜索得到振动的最大值(正峰或负峰)。此最大值即为此转速(或此时刻)该测点的振动通频振幅。

6.2 选频振幅的测量

为了测试振动量,必须合理地在机组上安装振动传感器及转速传感器,将振动传感器的测试信号及转速信号接入一接口箱,在该接口箱中要完成带通滤波、放大、转速整形等功能处理。将处理后的振动信号送给模/数转换板,通过模/数转换后,将模拟信号转换为数字信号给计算机处理。同时接口箱处理后的转速通道的脉冲也要送给计算机进行处理,以便得到机组转速及确定相角。

7 数据采集箱

数据采集箱是一个多功能的接口箱,该接口箱既是作为计算机连接的接口,也可以作为一台独立使用的仪器,数据采集箱作用如下:

1) 对振动信号进行滤波、放大,将处理过的模拟信号送到振动信号采集板中进行模/数转换,变为计算机能处理的数字信号。

2) 对转速信号进行整形、放大,产生标准的信号送到计算机的转速卡中进行测速。

数据采集箱的主要技术指标如下:

1) 通道数:8个输入通道的输入/输出。

2) 电压放大:可以进行×1、×4、×16、×64四档放大,误差不高于1%。

3) 滤波:带通滤波器,频率12~600 Hz,带通滤波器有直通和滤波二档可选。

4) 转速整形:输出信号,脉宽1 ms。

另外数据采集箱具有与计算机连接的插口,可以将处理完的振动信号通过专用电缆与计算机连接,可以作为仪器输出。

7.1 带通滤波器

为了获取有用的振动信号进行分析,必须对信号进行滤波,以达到抑制干扰和抗混叠的目的,使得分析可靠准确,必须设置一个频率为12~600 Hz的带通滤波器。

数据采集箱中带通滤波器是由高通滤波器和低通滤波器组合而成,它们的截止频率分别是由外部振荡电路根据不同的频率面提供的。

7.2 放大器

考虑到传感器的灵敏度,在信号较小的情况下需要进行电压放大,在数据采集箱中电压放大器部分设置了四档电压放大,增益分别×1、×4、×16、×64。

由于考虑到信号的直流分量的叠加,因而在每一路的信号输入加上了隔直流电容,有效地抑制了直流信号的输入。放大器的主要器件采用了运算放大器,并采用了同相放大技术。

7.3 转速整形电路

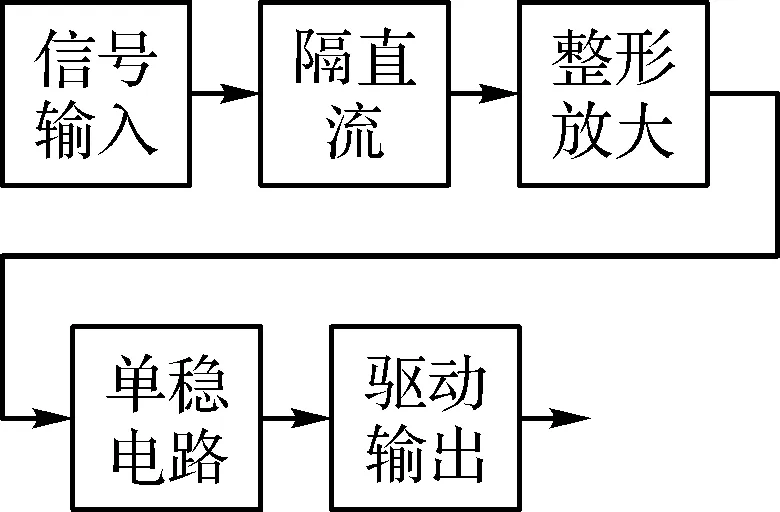

为了计算出有关相角及其他有用参数,必须要准确测量燃气轮机的转速。为了测量燃气轮机转速,我们会在燃气轮机的测试点旁安装一光电传感器,在燃气轮机转子的端面贴上一反光标签,转子每旋转一周则通过光电接收管发出一脉冲信号,进而得到了燃气轮机的转速。为了测试的精确,必须对该脉冲信号进行处理,数据采集箱中设计了转速整形电路,它的原理图见图5。

图5 数据采集箱原理图

在整个线路中实现对信号隔直流和整形放大后,为了让进入计算机的信号保证具有一定脉宽,所以加上单稳电路,单稳电路电容及电阻使得信号产生了脉宽1 ms的信号。为了保证可靠性,在其后加了一级射随器。经过这样的步骤,输出的转速信号抗干扰性强,可靠性高。

振动系统主要功能有:

1) 测量4个振动测点的通频及选频。

2) 当机组在升、降速过程中,记录各测量参数及振动时域信号,当机组处于稳速运行(120 min考核运行)时,每间隔20 s(可设置)记录一组测试数据。

3) 每个试车程序结束,可提供振动曲线报告,振动数据浏览、查询、打印。

4) 当机组处于非重要运转如冷拖,振动系统实时监测机组振动状况。

振动系统首先进行数据处理,把试车程序中所记录的振动信号进行处理,得到时间、转速、各振动测点的通频振幅、选频振幅和相位。程序一般显示时间、转速、各振动测点的通频振幅、工频振幅和工频相位。当程序以工频来确定振动情况时,数据查询将列出二倍的幅值及相位,而不是工频的信息。这里的振动速度值均为真单峰值,而不是一般的有效值。

8 临界转速时的振动过大

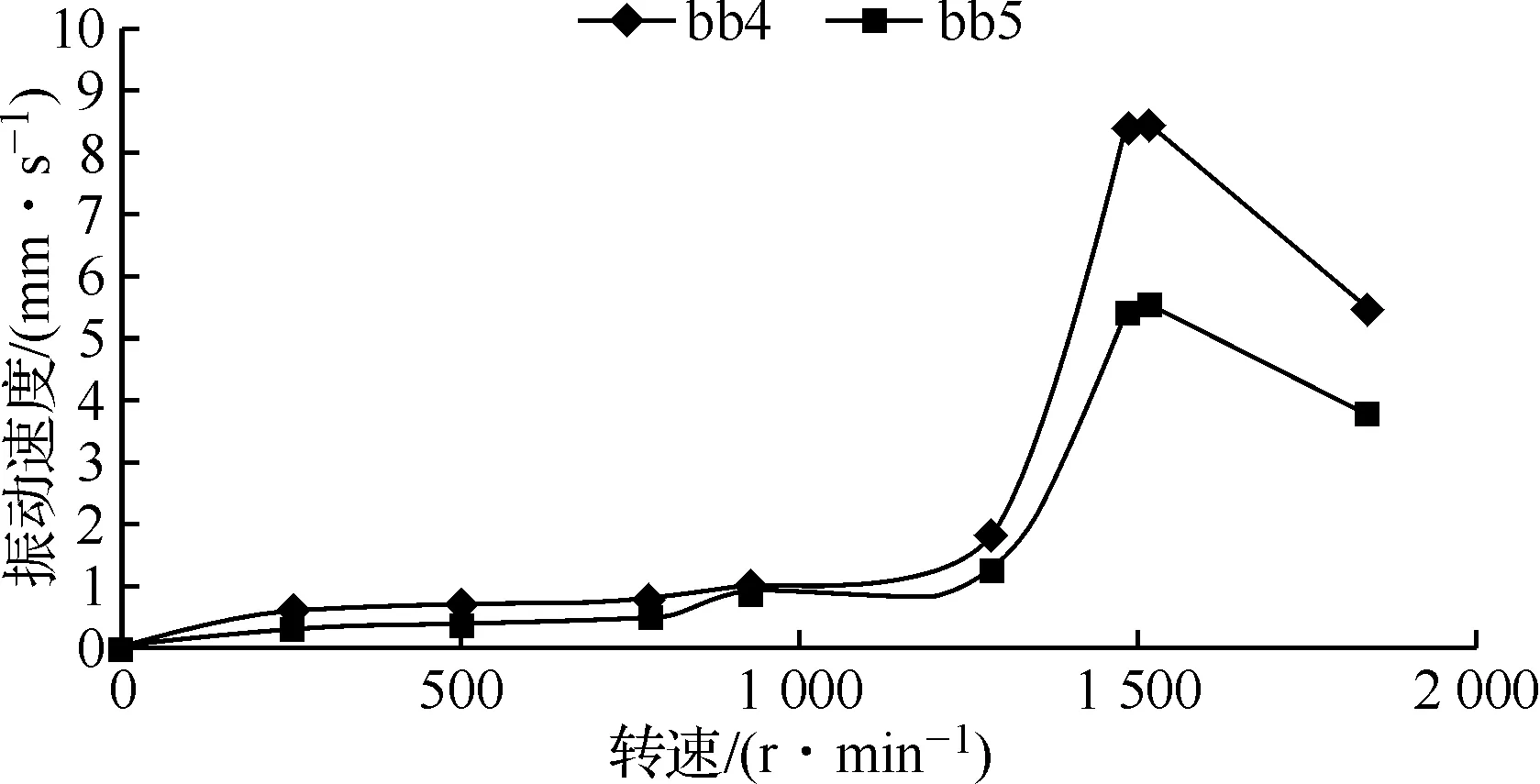

在燃气轮机过临界转速时,振动会突然增加(如图6,bb4和bb5为燃气轮机2#轴承两个振动传感器)。在燃气轮机转速达到1 485 r/min时,2#轴承振动突然增加,之后马上回落到正常水平,我们称为第一临界转速。临界转速是由燃气轮机的物理特性决定的,包括重心分布、质量分布、工作条件等[2]。因此在运行过程中,要尽量减少燃气轮机在临界转速时的运行时间。

图6 高盘时振动随转速的变化

9 结论

燃气轮机振动在其正常启动和运行过程是不可能消除的,我们只能在生产、安装、调试的过程中尽量减小,通过振动监测系统时刻监测并记录振动的数据,设置其报警和跳机值,从而保证燃气轮机在一个安全振动范围内的正常运行。