卷接机工艺负压管道压损与维修管理分析

2022-09-28屈玉峰

屈玉峰

(广西中烟工业有限责任公司南宁卷烟厂,广西 南宁 530001)

随着时代的不断发展,我国经济效益的不断提升,政府以及相关部门逐渐提高对卷烟工业行业的关注力度。在此背景下,卷接机集吸丝成型操作为一体,根据风室的工艺负压要求,控制卷烟的质量,适当提升卷接机运行的稳定性,测定卷接机工艺负压管道压损程度,使工作人员严格遵循《卷烟工艺规范》中的相关要求,运用维修管理的操作方式,控制卷接机VE 负压管道的稳定性,促使企业可以向着智能化、自动化、集成化的方向发展。

1 卷接机工艺负压管道压损理论及结果分析

1.1 卷接机工艺负压管道压损理论

在经济时代的背景下,卷烟企业也向着现代化的方向发展,采用集成式的负压供给操作方式,执行对VE 负压的控制以及供给,但由于不同企业之间技术操作环节具有一定的差异性,增加了企业在发展过程中的不便性因素。因此,可根据VE 负压监测点中的实际位置,控制VE 风室与支架之间的距离,实施对卷接机烟支重量自动化控制系统设计,进而实现对卷接机工艺负压管道压损状况的解读,明确其中具体的负压设置方式,设置工艺负压参数,做好卷接机工艺负压管道压损环节的自动化控制[1]。确认其在应用过程中具体的表现形式,进而避免其与风室之间存在较大的差异。风管中的压力损失主要在于:局部阻力、摩擦阻力。因此,为整合此部分内容,可通过对局部阻力以及摩擦阻力进行分析。

1.1.1 摩擦阻力

监测当时空气中存在的粘性力,了解卷接机管壁与空气之间产生的摩擦效益,让卷接机可以根据管道的沿程,控制其中出现的阻力。由此方式,一旦空气经过风管系统,则可根据相关设备以及局部管件的运行状态,让区域速度以及漩涡区的分布状况能够被重新规划。这样一来,则可根据卷接机工艺负压管道中存在的流动阻力,采用卷接机工艺负压管道压损研究的方式掌握摩擦阻力的产生条件,划分其在应用过程中的边界位置,确认影响卷接机的主要原因,选取正确的优化改进方法,监测到边界中产生的急剧变化状况[2]。

1.1.2 局部阻力

首先,若流动阻力呈现出持续增加的状况,则可将其规划为局部阻力,其主要产生原因在于,空气流动过程中为避免能量损失问题出现,会增加具有克服性的因素,也就是局部阻力。长此以往,会导致边界出现急剧的变化状况,增加对卷接机工艺负压管道的影响。若此时工作人员未重视此问题,则会造成管道中的局部构件出现恶化的问题。例如:阀门、变形管、弯头、进风口出口以及三通等局部构件出现压损问题,通过卷接机整体结构的监测,了解卷接机工艺负压管道的实际情况,确认压损状态[3]。

综上,可通过对风管内压力损失程度的控制,掌握风管在应用过程中存在的局部阻力或是摩擦阻力,沿变径、弯道,测定流动阻力产生的原因,抑或是通过公式:

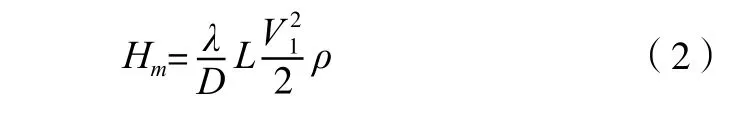

式(1)中H 作为风管中存在的整体压力;而Hm则可被规划为沿程弯管产生的摩擦阻力;H1则作为沿程弯管产生的局部阻力。在此基础上,可列出竖式:

式(2)中D 作为卷接机直长负压管道中的直径存在;L 作为卷接机的管道长度;ρ作为卷接机管道内所存在空气的密度;V1则为直长管道内的平均速度。由此可计算出局部构件在运行过程中产生的阻力,让相关阻力参数可以适用于此区域内,通过对局部构件的监测,掌握进口风速。这样一来,当某卷烟厂内的卷接机需要执行吸丝成型的操作,则可根据工艺负压管道的运行状态进行分析,结合本厂内工艺管道负压供给状况进行阐述,保证其可以运用集中式的操作手段,控制卷接机支管中的负压平衡器的运行状态,设备能够满足VE 负压的运行要求[4]。

据此,可通过对卷接机负压单元的调控,测定卷制机与VE 风室的运行状态,使长管道与卷接机之间存在数米的距离。这样可简化卷接机平面操作模型,掌握压力管损的实际状况,控制好负压平衡点,促使卷接机管道负压终端不存在过多的压差。最终,可统一卷烟厂在工艺操作环节的目标,确保各级人员可以实时对其负压管道压损状况进行监测,了解实际功能与预制方案之间的差异性。

其次,若某卷烟厂内负压管道的长度120m,当前负压平衡器与被监控点之间的距离为430cm,且可以让其作为第一个弯管存在,那么,第二个弯管可将其间距控制在110cm 以内,使负压终端距离能够被合理规划,策划出第二个弯管与之的距离为45cm,测定其中弯管的曲径半径为12cm。

最后,可运用简化计算流程的方式,掌握不同管道内卷接机工艺负压状况,通过假设管道压力值的方式,选取近似的压力值,将卷接机工艺负压直管的第二段以及第三段进行合并计算,由此,则可在常规状态下测定卷接机工艺负压管道中存在的沿程阻力,设置其参数为0.0234,而控制卷接机工艺负压参数,规划出实测风速在15m/s。这也表明,此时的空气密度在1.08kg/m 以内,监测到弯道中产生的阻力系数为0.23.在此背景作用下,可根据不同位置所产生的卷接机工艺负压,完成负压管道中所采集数据的对比工作,让工作人员通过实时监测的方式,掌握具体的卷接机工艺负压管道压损情况。

1.2 卷接机工艺负压管道压损结果

为监测卷接机工艺负压管道压损结果,可增加在线监控设备的应用。例如:通过卷接机工艺负压平衡器的应用,掌握外界监测仪器的应用方式,利用福禄克的数字压力表,执行后续的采样分析操作,将工作周期设置为2s 每个,这样可控制采样时间为15 分钟/组。由此方式,执行6 组检验,通过偶数组的比对方式,掌握卷接机工艺负压管道压损状况,让工作人员能够正确地应用负压平衡器,确保实时数据检测工作能够正常运行,从而根据卷接机的应用状态,划分吸丝风室的位置所在,让终端负压点能够被确认,执行同步记录以及检测操作。这样一来,则可通过对比检测结果的方式,将其中的相同点进行规划,让负压平衡器能够正常地进行工作,使卷接机工艺负压管道的终端压损程度被控制在154.8pa,通过理论测算的方式,计算出此时的压损数据为186.7pa,了解到计算结果与实际检验结果之间存在32pa 的差距,得出结论:实际卷接机工艺负压管道压损结果与理论上的卷接机工艺负压管道压损结果基本一致。

2 卷接机工艺负压管道压损的维修管理对策

为避免卷接机工艺负压管道压损状况加剧,需执行维修管理操作,保证工作人员能够实施协同、服务以及监督工作,降低维修环节的花费,保证设备不会出现停产的现象,引进先进的维修养护技术,稳定卷接机的整体结构运行状态,从而满足企业的生产需求。

2.1 重视卷接机的管理及维修

为控制卷接机工艺负压管道的压损现象,需提高对卷接机的管理及维修工作的重视。

首先,可监测机械系统的运行方式,了解系统作为一个指令执行机构存在,其会运用自动分离的方式,将烟丝进行分开回送,通过粉末除尘等方式,将其运送到负压机构、分离机构、回送机构。综上,本文以负压机构为核心,通过监测负压管道的运行方式,保证烟丝能够顺利进入回收装置中,在压力的作用下,让系统可以通过旋转部件,增加与轴承导轨之间的联系,控制好卷接机工艺负压管道的强度,保证其能够在此阶段稳定运行,进而规划出其准确的定位,凸显出其抗腐蚀性、寿命长的优势所在。

其次,由于部分卷接机工艺负压管道会将工作重心集中于风力系统内,所以,为保证卷烟厂卷接设备的顺利运行,可在主管道内安装压力传感器,保证除尘支管中的气动碟阀可以正常运行,同时更应引进先进的卷接机工艺负压管道,通过整体配置的方式控制卷接机在运行过程中的基本水平,促使设备的实际功能可以展现出来,体现出其在应用过程中的价值所在。这样一来,工作人员需实时检测卷接机工艺负压管道的运行状态,让其中存在的设备效能可以展现出来,适当降低其在生产过程中所花费的成本,使本企业可以在竞争激烈的经济市场中站稳脚跟,进而完善卷接机工艺负压管道的管理及维系机制,在最大限度内体现出卷接机工艺负压管道的优势所在。

2.2 执行协同监督管理计划

通过卷接机工艺负压管道压损维修管理,保证工作人员可以根据卷接机的日常运行状态,加强对其的管理。

首先,可通过组织劳动竞赛的方式,控制卷接机工艺负压管道压损维修管理工作的实施效率,让员工以设备维修环节的具体得分为考核工作的重点内容。这样,则可调动工作人员对自身岗位的积极性,让员工在管理人员的带领下,增加部门与部门之间的协调性,促使员工可以及时发现卷接机工艺负压管道压损维修管理环节存在的问题,做到为车间排忧解难,避免在卷接机工艺负压管道运行过程中出现压损问题加剧的现象,通过正确的维修管理方式,让员工主动加入此项工作中,从而让所属单位能够落实自身的工作,控制好工作人员的工作量,避免出现纯管理的现象,增加目前市场经济的新机制的应用,完成对卷接机工艺负压管道压损的维修管理。

2.3 健全设备检查考核机制

首先,可通过健全设备检查考核机制,建立出自我约束机制,确保自身岗位工作能够落实到位。

其次,在卷烟厂内,可设置设备的考核以及评比工作,让企业生产团队、企管部门都能参加到此活动中,保障工作区域内的检查职能落实到位,避免仅有一方参加此活动的问题出现,从而互促互查、互相监督,保证卷接机的管理人员能够在第一时间发现设备中存在的问题,督促工作人员做好每一项工作,进而降低后续维修工作在实施过程中产生的费用。

2.4 实现维修与操作并轨制

首先,通过落实岗位责任制度,保证工作人员是以竞争考核的方式进行上岗,使工作人员能够进行岗前培训,掌握机台的操作方式,发挥出自身的监督以及修理职能。由此方式,让每位工作人员都能掌握卷接机修理的相关知识,完成对机台的维修、养护、操作以及安全管理,确保在生产质量指标明确的前提下,工作人员可以长期承包自身岗位工作,让卷接机可以在停机后能够执行中修、项修操作,增加员工与机械设备之间的配合度,确保企业的生产活动能够顺利开展。

其次,为避免卷接机在运行过程中,工作人员出现责任心不强、做事浮躁的现象,可在其入职前做好修理方面的培训工作,让其明确卷接机的运行方式,控制设备完好率在85%以上,这样,则可提高生产活动的实施效率,确保维修与操作并轨制运行。

2.5 强化设备点检管理

为了维持设备原有的功能状态,可通过人的“五感”(视觉、听觉、嗅觉、触觉、味觉对设备实施看、听、闻、摸和问)和检测工具、仪器,对设备规定的部位(点),按照技术标准要求进行检查,查找其有无异常状况、缺陷、隐患及劣化,并及时调整维修策略,达到“早期发现、早期预防,早期修复”的效果,即实行设备点检管理。

首先,要明确分层点检原则,可采取操作人员岗位点检和专职点检员、设备维修人员、设备技术人员等专业点检的方式,明确各级人员点检的部位及频次。

其次,针对负压管道、配件及附属压力表等,制定相应点检基准书及相应的点检计划,以保障点检工作的标准化、规范化及可持续化。最后,要加强点检实施过程管理及检查考核。针对点检过程中发现的异常情况,如果能够现场立即处理的,立即在现场进行处理,处理完成后应如实记录处理过程,如果不能立即处理的应组织维修,过程实行闭环管理。同时,建立设备点检管理工作的实施、检查、考核机制,设备使用部门应定期对班组点检的执行情况进行检查,职能管理部门对设备使用部门开展点检管理工作进行不定期检查,通过强化监督、检查、考核,保障负压管道各项参数正常。

3 结论

综上所述,为保证卷烟厂在生产环节各项工作的顺利实施,需重视卷接机工艺负压管道压损情况,测定吸丝成型环节的相关工艺,设定负压参数并规划出对应的需求点以及兼顾点,确保管损压力能够下降,从而稳定管道布局的实际状态,保证工作人员可以严格按照工艺标准执行后续施工。由此方式,则能够以负压平衡器布局为基准,运用精准的计算以及分析方式,掌握管道中的实际状况,确保工艺负压参数能够为卷接机工艺提供相应的数据支持,确保卷烟加工生产企业的生产工艺水平可以得到相应的提升。