复杂地质条件半煤岩巷掘进防突技术

2022-09-28徐立鹏

徐立鹏,唐 勇,刘 军

(1.陕西省渭南市白水县煤炭局,陕西 渭南 714000;2.陕西陕煤韩城矿业公司下峪口煤矿,陕西 渭南 715400;3.中煤科工集团重庆研究院有限公司,重庆 400037)

0 引言

煤层赋存条件一般呈复杂性和多样性,灾害治理难度大,尤其是煤与瓦斯突出事故时有发生,造成严重的人员伤亡和财产损失[13],其中,实现突出煤层煤巷安全掘进是防突工作的重中之重[4]。目前,煤巷掘进防突普遍采用保护层开采、穿层钻孔、顺层钻孔预抽,取得了显著成效[57]。为了缩短灾害治理周期、提高掘进安全性,众多学者根据巷道条件,对防突新工艺进行了探索。王金宝[8]通过理论计算和残存瓦斯含量考察相结合的方法确定沿空掘巷的有效保护范围,在卸压范围内实现安全快速掘进。贾明魁等[9]通过定向长钻孔超前预抽煤层瓦斯区域治理技术,实现对煤巷掘进范围煤体的均匀控制,消除突出危险。牟全斌等[10]采用煤矿井下定向长钻孔水力压裂手段,在压裂区域形成新的煤储层裂隙网络系统,有利于提高瓦斯抽采效果。下峪口煤矿2号煤层为薄煤层,瓦斯地质极为复杂,无保护层开采条件,前期采用顺层钻孔预抽煤巷条带煤层瓦斯,掘进速度慢,2号煤层作为强突3号煤层保护层开采,严重影响矿井采掘接续,为此,矿方根据2号煤层各巷道实际情况,尝试不同的掘进防突方法,以期探索适合2号煤层复杂瓦斯地质的防突新工艺。

1 工程背景

下峪口煤矿隶属陕西陕煤韩城矿业公司,为突出矿井,主采2号、3号煤层,以开采上覆2号煤层作为3号煤层保护层。矿井2号煤层为近水平煤层,平均煤厚1.0 m,2号煤层瓦斯含量总体随开采深度增加而增大,但煤层瓦斯含量沿走向差异性较大,同一标高瓦斯含量差值可达7~8 m3/t,且不同区域煤层破坏类型差异大,存在Ⅱ、Ⅲ、Ⅳ、Ⅴ类破坏煤,瓦斯地质极为复杂。前期,2号煤层掘进采用顺层钻孔预抽煤巷条带煤层瓦斯作为区域防突措施,但2019年颁布的《防治煤与瓦斯突出细则》对矿井防突工作提出了新的要求,开采范围内f<0.3的,或者f为0.3~0.5且埋深大于500 m的不能采用顺层钻孔预抽煤巷条带煤层瓦斯,下峪口煤矿二水平2号煤层大部分区域埋深已超过500 m,且f为0.2~0.4。因此,急需探索2号煤层半煤岩巷道掘进防突技术新方法。

2 防突技术探索研究

根据矿井采掘部署情况,近期需要掘进的巷道有23202运输巷、23202切眼、22206进风巷、2-2采区输送机巷,针对每条巷道的位置、煤岩赋存、巷道长度等情况,分别尝试了巷道瓦斯预排等值宽度、定向长钻孔预抽煤巷条带煤层瓦斯、长钻孔分段水力压裂预抽煤巷条带煤层瓦斯、穿层钻孔预抽煤巷条带煤层瓦斯防突技术。

2.1 巷道预排瓦斯等值宽度

2.1.1 试验情况

23202运输巷设计长828.5 m,采用沿空掘巷方式掘进,23202运输巷与21203采空区间净煤柱仅6 m,21203工作面已于2008年12月回采完毕,位置关系如图1所示。掘进前,在23202运输巷通过测定煤层残余瓦斯含量进行了采空区巷道预排瓦斯等值宽度考察和论证,考察结果为23202运输巷前进方向左帮15 m范围内已消除了煤与瓦斯突出的危险性,可以在巷道预排瓦斯等值宽度有效范围内进行采掘活动。同时,为进一步验证23202运输巷卸压及防突的有效性,对掘进工作面进行区域措施效果检验,每循环60 m,施工3个钻孔取5个煤样测定煤层残余瓦斯含量。

图1 23202运输巷位置关系Fig.1 Location relationship of 23202 transport roadway

2.1.2 试验效果

沿空掘巷时,卸压区煤体被破坏,地应力降低,卸压范围内煤层透气性增大,吸附的大量瓦斯被释放,起到消除突出危险的作用[1112]。23202运输巷利用21203采空区预排瓦斯等值宽度巷道长873 m,实施区域效果检验13次,效果检验最大值WCY=7.63 m3/t,实施连续区域验证87次,Smax=4.6 kg/m,Δh2max=120 Pa,区域效果检验及区域验证指标均不超标,全程实现安全掘进。

2.2 定向长钻孔预抽煤巷条带煤层瓦斯

2.2.1 试验情况

23202工作面切眼设计为150 m×6 m(长×宽),埋深为391.1~572.7 m。采用定向长钻孔预抽煤巷条带煤层瓦斯作为区域防突措施,设计5个主孔、5个分支孔,分支孔与主孔间距4 m,控制切眼两帮轮廓线外一侧15 m,另一侧16.8 m,钻孔深度145~166 m,定向长钻孔设计如图2所示。

图2 定向长钻孔设计示意Fig.2 Schematic diagram of directional long drilling design

实际施工时,由于煤层松软,钻孔无法在煤层中长距离钻进,方案调整为:主孔在煤层顶板全岩中钻进,每个主孔施工3~6个分支将全部煤体覆盖,采取慢钻进、多冲孔的方式施工;该区域共施工5个主孔,22个分支孔,总进尺2 358 m,煤孔进尺1 173 m,煤孔率49.75%。

2.2.2 试验效果

23202切眼定向长钻孔历时41 d全部施工完毕,封孔联抽63 d后,钻孔控制区域应抽瓦斯量28 260 m3,实际抽采瓦斯量30 318 m3,抽采期间平均瓦斯浓度11.2%,平均瓦斯流量0.34 m3/t。区域效果检验最大残余瓦斯含量7.20 m3/t。掘进过程,共进行了15次工作面突出危险性预测,Δh2max=110 Pa,Smax=4.6 kg/m,23202切眼实现安全掘进。

2.3 长钻孔分段水力压裂预抽煤巷条带煤层瓦斯

2.3.1 试验情况

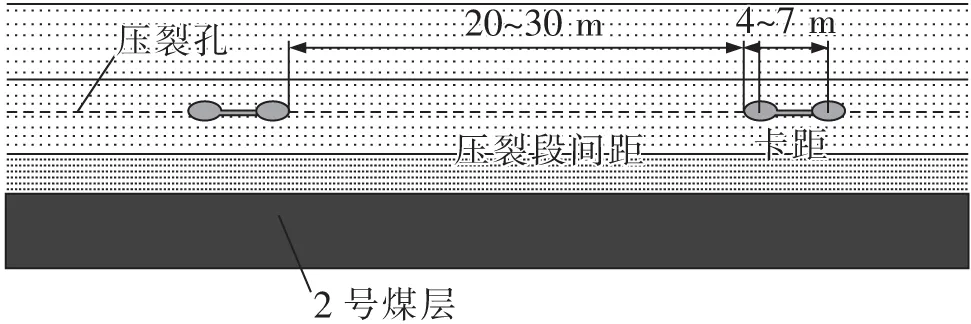

22206进风巷设计长1 320 m,在工作面迎头设计一个压裂孔,主孔长度500 m,主孔施工层位为2号煤层直接顶砂岩层、距2号煤层垂距小于5 m。钻孔结构采用二开设计,一开钻孔孔深60 m,直径193 mm,成孔后下入φ127 mm套管,二开钻孔直径为98 mm。设计2个分支孔,分支点分别为120 m、300 m左右,分支孔深80 m左右。同时,设计主孔最终下扎并揭露2号煤层,一方面核实钻孔轨迹距离2号煤层垂距,另一方面考虑下向孔一定程度上能促使岩屑沉入孔底,钻孔设计平面如图3所示。

图3 22206进风巷压裂钻孔设计Fig.3 Fracturing drilling design of 22206 air inlet roadway

为保证水力压裂效果,拟采用套管+封隔器封孔方式;拖动式分段水力压裂技术工艺,初步设计水力压裂段间距为20~30 m、封隔器卡距4~7 m,如图4所示,压裂段数不小于8段(具体情况视定向钻探实施情况和水力压裂现场施工情况适时调整),水力压裂液为清水。整体压裂后进行封孔(封孔55 m)、联管抽采,在抽放主管上安装自动计量装置结合人工监测,统计抽采瓦斯浓度、纯量、浓度、温度、负压等参数。

图4 压裂段参数设计Fig.4 Parameter design of fracturing section

2.3.2 试验效果

试验共完成主孔496 m,2个分支孔166 m,共662 m,分支孔段为120~192 m(长度72 m)、303~397 m(长度94 m)。整个压裂孔分8段压裂、完成后钻孔整体压裂,共9段,累计注水量为767 m3,整体压裂后进行封孔(封孔55 m)、联管抽采。

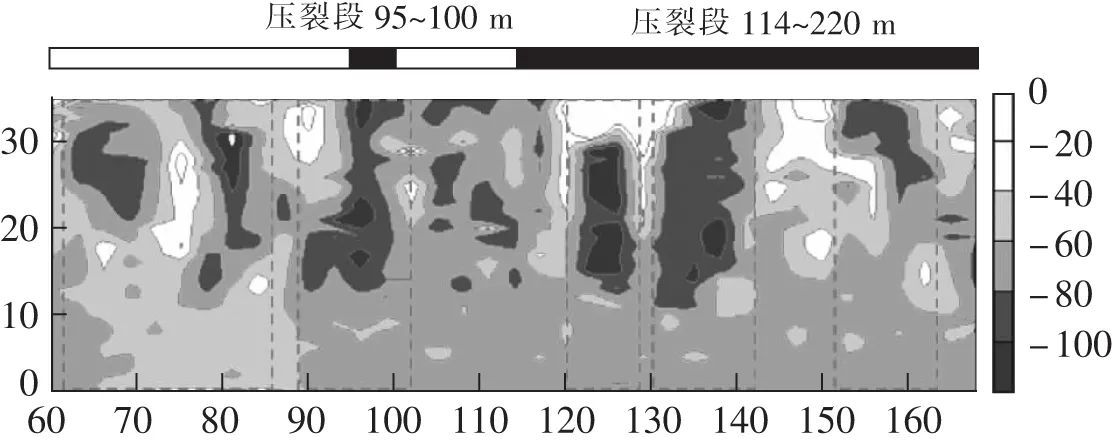

水力压裂完成后采用钻孔瞬变电磁试验探测了22206进风巷2号煤层顶板压裂孔水力压裂钻孔斜深方向60~168 m区段。通过纯异常提取成果发现,多处异常呈带状分布,且多处异常由孔臂发育至径向35 m外,压裂影响半径超过35 m,在压裂段中形成明显裂缝,压裂后异常分布情况如图5所示。

图5 压裂后异常分布情况Fig.5 Abnormal distribution after fracturing

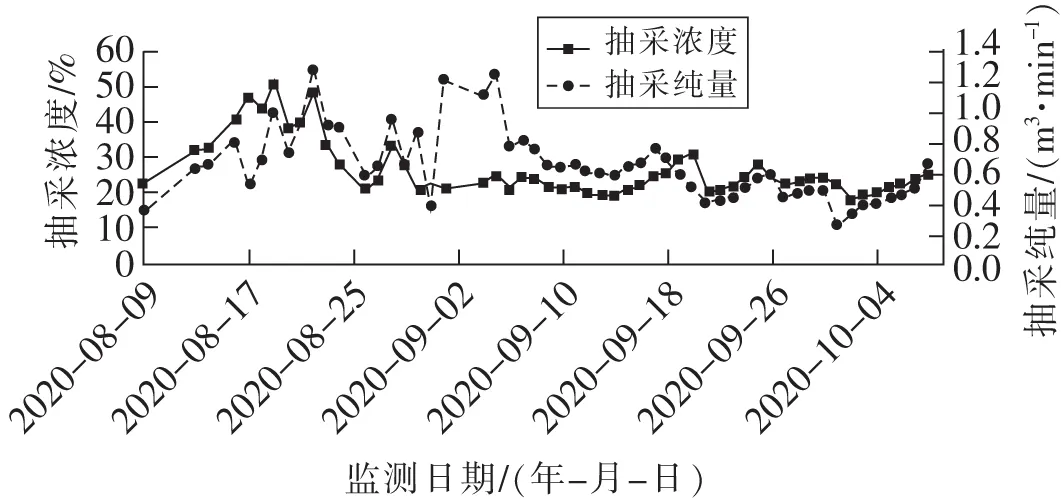

22206进顺长钻孔水力分段压裂孔深496 m,孔口55 m未进行压裂,设计压裂的有效抽采范围为钻孔两侧各25 m,控制面积24 550 m2,试验区域煤层厚度1 m(视密度1.35 t/m3),原始瓦斯含量12.48 m3/t,控制区域瓦斯储量41.43万m3,瓦斯含量降低至6.0 m3/t,试验区域至少需抽采21.5万m3的瓦斯。根据矿井自动监测装置显示,钻孔瓦斯抽采浓度为19.6%~51.6%、平均浓度为26.9%,平均抽采纯量为0.7 m3/min,压裂钻孔瓦斯抽采监测数据曲线如图6所示。经过3个月时间,水力压裂钻孔控制范围已抽采瓦斯29.4万m3,远远大于需抽瓦斯量21.5万m3,满足区域防突措施效果检验要求。

图6 22206进顺压裂钻孔瓦斯抽采监测数据曲线Fig.6 Monitoring data curve of gas emission in 22206 coaxial fracturing drilling

2.4 穿层钻孔预抽煤巷条带煤层瓦斯

2.4.1 试验情况

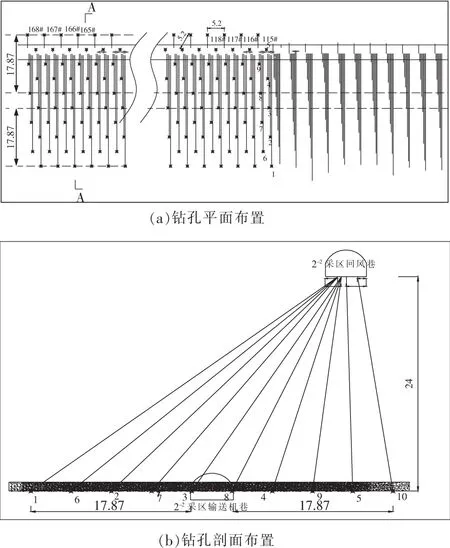

2-2采区输送机巷为2-2采区系统巷,沿2号煤层掘进,与2-2采区回风巷平距15 m,垂距24 m,2-2采区回风巷已掘完成巷。在2-2采区回风巷内施工下向穿层钻孔预抽2-2采区输送机巷煤巷条带煤层瓦斯,钻孔控制煤巷两侧不少于15 m,孔径94 mm,抽采半径按3 m设计,三花布置,钻孔平剖面如图7所示。

图7 2-2采区输送机巷钻孔布置示意Fig.7 Schematic diagram of drilling layout of conveyor roadway in 2-2 mining area

2.4.2 试验效果

2-2采区输送机巷200 m划分为一个评判单元,经区域防突措施效果检验,指标不超标且无喷孔、顶钻等动力现象。2-2采区输送机巷采取穿层钻孔区域已掘进665 m,共3个评判单元,区域防突措施效果检验最大值WCY=6.74 m3/t,区域验证指标Δh2max=120 Pa,Smax=4.5 kg/m,实现安全掘进。

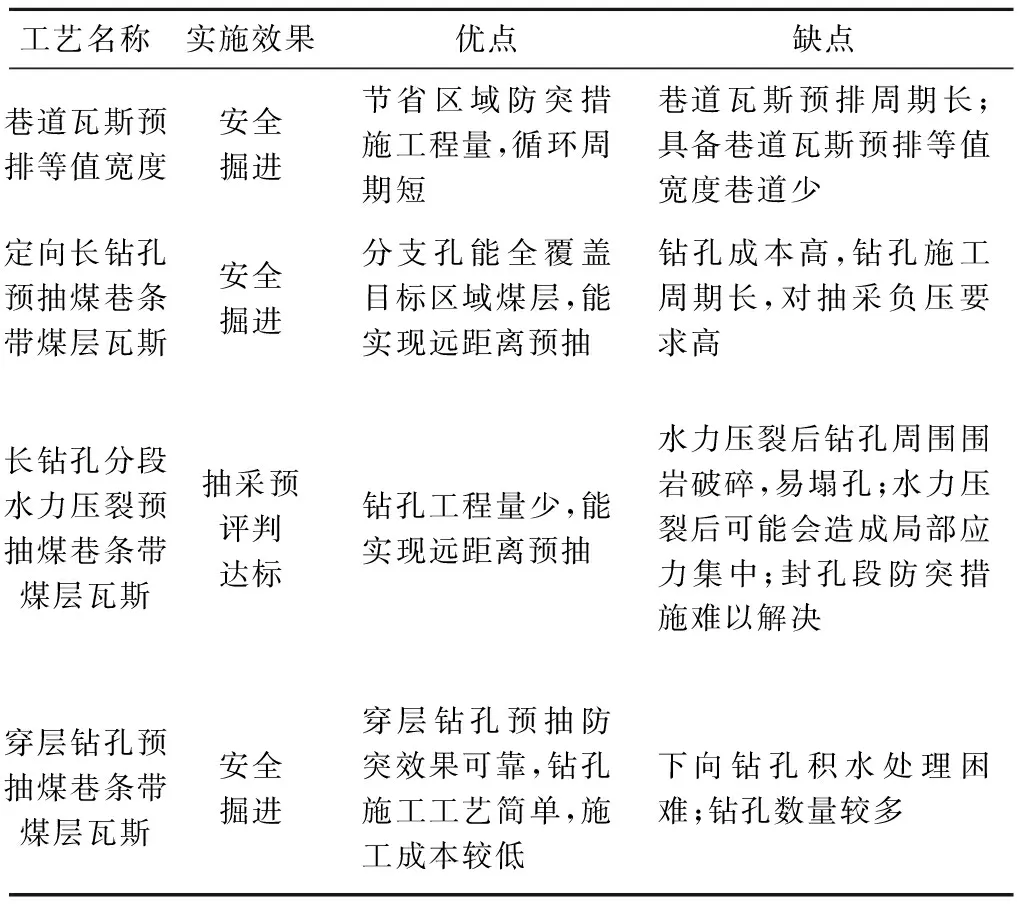

3 防突技术对比分析

矿井二水平2号煤层分别试验了巷道瓦斯预排等值宽度、定向长钻孔预抽煤巷条带煤层瓦斯、长钻孔分段水力压裂预抽煤巷条带煤层瓦斯、穿层钻孔预抽煤巷条带煤层瓦斯防突工艺,除22206进风巷暂未掘进,其他3条巷道都实现了安全掘进。对4种不同防突工艺优缺点进行对比分析,见表1。

表1 防突工艺优缺点对比分析

4 结语

下峪口煤矿二水平2号煤层瓦斯地质复杂,多数地方不具备顶底板岩巷施工条件,在面临采掘失调的情况下,针对各巷道具体条件积极尝试不同掘进防突技术工艺,实现安全掘进,缓解了矿井采掘接续紧张局面。通过考察试验,4种防突工艺均能消除煤与瓦斯突出危险性,并对比分析了不同防突工艺的优缺点,为后续2号煤层半煤岩巷掘进提供选择依据。