建北煤矿主斜井带式输送机永磁驱动技术分析

2022-09-28马香玲

马香玲

(中煤西安设计工程有限责任公司,陕西 西安 710054)

0 引言

陕西黄陵建北煤矿生产能力为7.00 Mt/a,生产的煤炭是良好的动力用煤及气化、液化等化工原料。井下“一井两区,一区一面”生产,现井下三、四盘区同时生产。目前煤炭主运输系统出现以下问题:井下2个综采工作面同时生产时,工作面峰值输送量到主斜井带式输送机时,主斜井带式输送机频繁出现过载保护停机、输送机压死情况以及重载无法启动工况,严重影响矿井正常生产及设备安全运行。为此,急需对主斜井带式输送机进行升级改造,提高过载能力,实现重载启动,保证矿井正常生产。

1 驱动改造方案

1.1 现有主斜井带式输送机设备

建北煤矿主斜井带式输送机属于大型带式输送机,驱动采用隔爆电机+CST可控软启动方式,主要技术参数见表1。

表1 主斜井带式输送机主要技术参数

1.2 改造原则

在现有主斜井井筒和驱动机房设备基础、空间中挖潜改造,尽量利用现有设备[9];采用先进的新技术提升主斜井带式输送机智能驱动能力,实现重载启动,保证矿井主运输的可控、高效和节能生产;不改变主斜井带式输送机的带宽以保证现有主斜井井筒断面和设备基础预埋件不变。

1.3 驱动改造方案

1.3.1 永磁变频调速驱动方式的确定

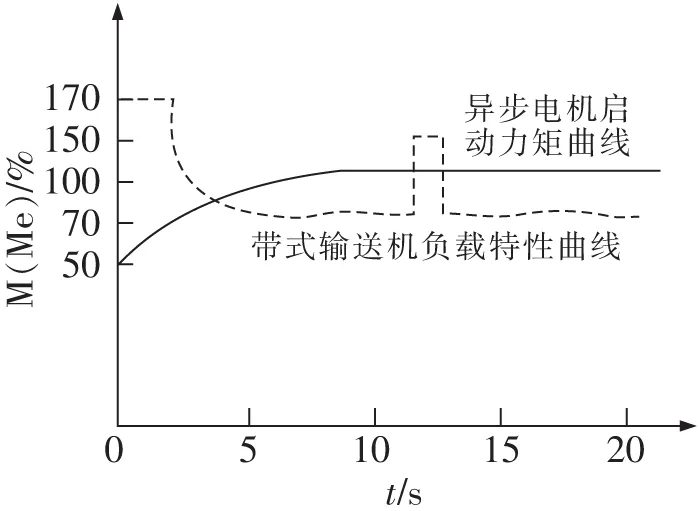

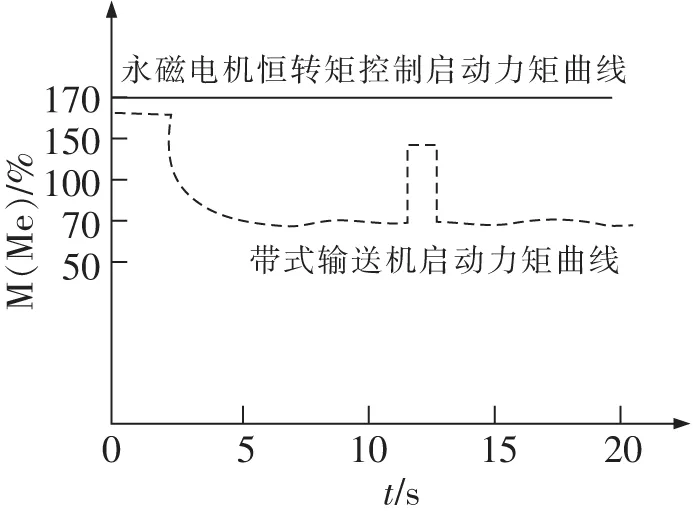

传统带式输送机异步电机驱动系统存在的启动困难、维修费用高以及日常生产中突发故障多等问题,其启动特性如图1所示。永磁变频直驱系统具有启动转矩大、过载能力强、效率和功率因数高、结构简单、免维护、温升低以及使用寿命长,便于实现智能化等优点,极大地提升了运输系统的生产效率[12,4],其启动特性如图2所示。

图1 异步电机启动特性Fig.1 Starting characteristics of asynchronous motors

图2 永磁电机启动特性Fig.2 Starting characteristics of permanent magnet motor

智能永磁直驱系统融合变频矢量控制技术、低速直驱大转矩永磁同步电动机技术和智能控制技术,解决早期设备在主斜井带式输送机上出现逆转找磁极的问题。永磁同步变频电动机革命性的抛弃三相异步电动机、减速机、机械软起装置,采用电动机与传动滚筒直联的方式,具有重载软启动和多机动态功率平衡的功能。永磁同步电机采用永磁体励磁而不会产生转子损耗,总损耗相对于异步电机可降低40%~60%[6],在启动过程中永磁直驱式带式输送机具有更小的张力峰值,同时在整个启动过程中比异步驱动式带式输送机降低了约8%的能耗[15]。永磁直驱系统日常基本免维护和检修,节约大量的人力物力成本,减轻生产过程中的环境污染,有效减少碳排放。其智能调速功能满足主煤流系统智能化建设要求,解决了大型主斜井带式输送的软启动,重载启动和多机动态功率平衡问题。

建北煤矿主斜井带式输送机驱动方式改造采用目前技术先进的智能永磁直驱系统替代传统的驱动装置直接驱动带式输送机方案。

1.3.2 智能永磁同步变频调速设备选型及比选

永磁同步变频调速设备:目前,随着永磁驱动技术的发展,国内外带式输送机永磁变频调速驱动设备主要有智能永磁直驱滚筒、智能永磁同步变频调速一体机和智能永磁同步变频调速分体机3大类。煤矿井下带式输送机设备,用于煤尘、爆炸性气体危险环境的设备必须有煤安证。智能永磁直驱滚筒有煤安证的最大功率为315 kW;智能永磁同步变频调速一体机目前1 140 V设备较为成熟,但没有高压设备;智能永磁同步变频调速分体机目前低压660 V/1 140 V,高压6 kV/10 kV较为成熟,设备组成和适用条件见表2。

表2 智能永磁驱动设备组成和适用条件

永磁同步变频调速设备计算选型及方案比选:矿方实测井下2个工作面同时生产时的峰值煤量约为1 700 t/h,大约持续1 h。根据改造设计原则和设计依据。计算设计输送量,计算带式输送机所需总圆周力和驱动功率。永磁电机根据转矩要求进行设计选型,异步电机按照功率进行设计。

设计输送量

Q=3 600ψStANυρ

(1)

式中,ψSt为倾斜输送时输送带承载物料的理论横截面积缩减系数[3],ψSt=0.91;AN为输送带承载物料的设计横截面积,AN=0.165 m2;v为带速,v=4 m/s;ρ为堆积密度,ρ=0.9 t/m3。

Q=1 946.94 t/h>1 700 t/h,输送能力满足运煤要求。

所需总圆周力

FTr=CFH+FS+FSt

(2)

式中,C为附加阻力系数,选取C=1.09;FH为主要阻力,计算为116 907 N;FS为特种阻力,计算为11 403 N;FSt为提升阻力,计算为229 558 N。

所需总圆周力FTr=368 390 N

则所需单台传动滚筒轴功率PM=FTrυ/2 000=736.78 kW,2台。

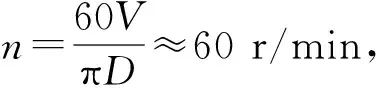

永磁电动机转速确定

驱动转矩确定(富裕系数k,取1.2[7])

T=k×9 550×PM=140 725 N·m

在永磁同步变频电动机选型时,应由关注电动机额定输出功率的传统惯性思维逐渐回归到电动机本质,将关注点放在电动机输出额定扭矩上[7]。

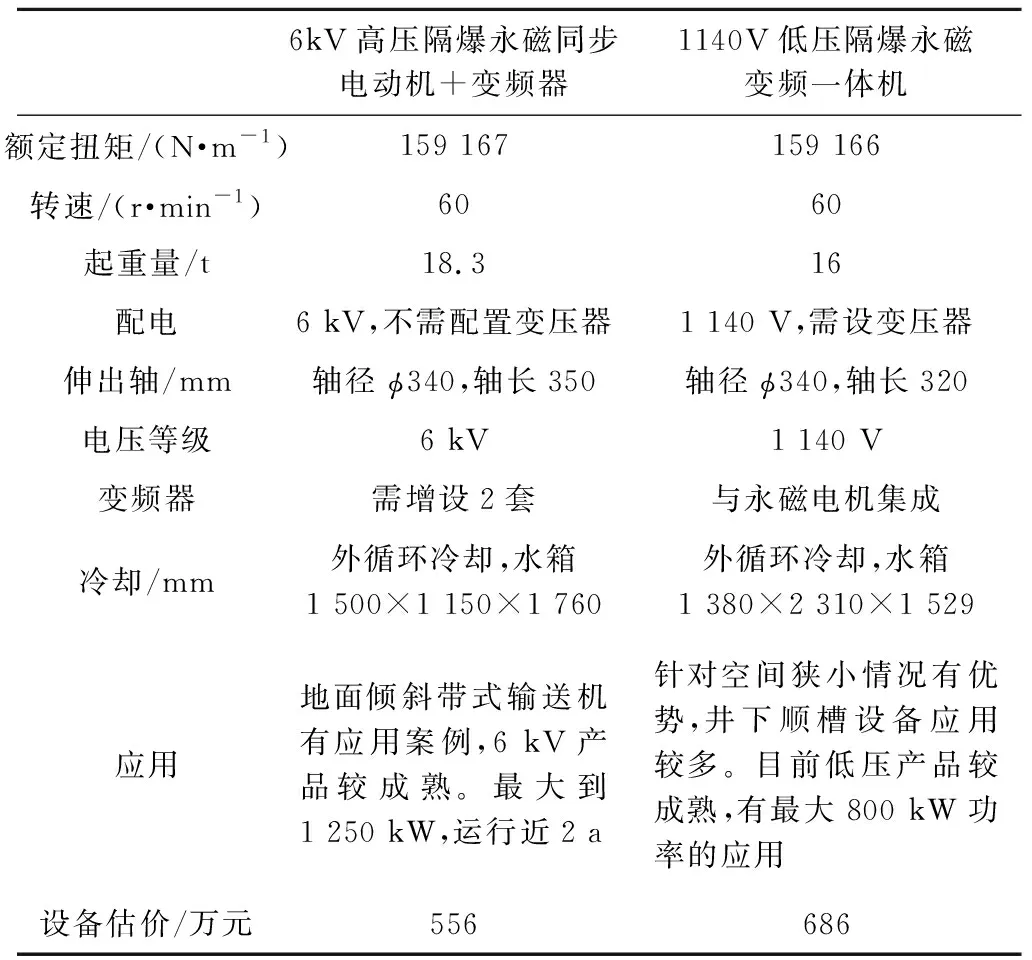

经设计计算,建北煤矿主斜井带式输送机采用2套永磁直驱电机。对于多电机驱动方式,最关键问题在于实现各个电机的动态功率平衡问题,从而达到节能的效果[14],永磁驱动具有多机动态功率平衡功能。依据现有10 kV电压和改造后的驱动功率要求,改造方案可选2套低压1 140 V永磁变频一体机和6 kV高压的永磁变频分体机。两者对比见表3。

表3 分体机和一体机对比

建北煤矿主斜井带式输送机运输距离长,总机功率大,属于大型带式输送机,目前国内外应用永磁驱动设备越来越多,但在主斜井带式输送机上采用永磁电机变频驱动技术实例较少,尤其2台额定扭矩约159 kN·m(相当于功率约为1 000 kW)的一体机,目前还没有应用案例,考虑到主斜井带式输送机为煤矿运输的提升咽喉环节,结合目前永磁一体机和分体机的技术发展,改造方案优选永磁分体机方案。但随着永磁控制、变频控制技术进一步发展完善,一体机将电动机和变频器融合为一体,必将在主斜井带式输送机系统中得到广泛应用。

2 经济效益分析

煤矿机电设备大多为大功率用电设备,节能可以创造显著的经济效益[10]。带式输送机是煤矿井下主要运输设备同时也是主要的能耗设备,恒速运行虽然可满足煤炭的运输要求[12],但从井下工作面来看煤往往不均衡。

在倡导绿色节能的历史背景下,通过煤量监控,实时进行带式输送机智能变频调速控制,从而实现节约电量消耗[11],而永磁变频直驱系统必将成为带式输送机的主流配置[4]。永磁直驱系统传动效率近似1,从而降低了维护和运行成本[13]。永磁变频直驱系统可根据负载情况进行速度调节,能在任意频率下低速运行[8],可满足绿色矿山建设节能要求。

建北主斜井带式输送机采用传统驱动方式与永磁变频驱动方式的节能减排和维护效益对比分析见表4。以带式输送机运行每年330 d,每天18 h,生产用电价格0.8元/度,负载按额定60%计算。

表4 节能对比

传统带式输送机驱动系统更替为新型的永磁变频调速直驱系统后,节能减排和经济效益显著[5]。依据表4分析可见,建北煤矿主斜井带式输送机每年可节约电能总计约67.6万元,维修维护人工费节约19.5万元,年节约总费用约87.1万元。

3 结语

永磁变频直驱系统应用在主斜井带式输送机,不仅具有结构简单、免维护、性能可靠和高效节能等特点,而且具有启动转矩大、过载能力强,能够解决大型主斜井带式输送的软启动,尤其重载启动问题,且其智能调速功能为实现煤矿主运输系统智能化控制提供了硬件支撑。