基于钻孔窥视的煤巷锚杆支护优化技术

2022-09-28索王博

贾 超,索王博

(陕西陕煤黄陵矿业有限公司一号煤矿,陕西 延安 727307)

0 引言

随着煤炭开采技术的不断发展,深埋煤层在我国煤矿开采中所占比例不断增加,进入深部开采后,地质构造复杂,人为扰动期间矿山压力显现剧烈,围岩应力赋存状态复杂多变,导致回采煤岩巷道变形量大,易使顶板发生冒落、煤壁帮片帮和底鼓,严重时会发生岩爆显现[1-2]。这给深井巷道围岩稳定性控制带来巨大困难,同时也制约着煤矿安全高效生产。国内外学者针对深井高应力条件下的煤岩巷稳定性支护做了大量的研究,主要围岩控制措施为:高强度锚杆锚索支护、钻孔卸压支护、注浆加固和联合支护方式。其主要对巷道支护措施进行系统研究[12],而对深井高应力煤巷围岩变形机理及控制技术研究较少。黄陵一号煤矿八盘区煤层平均埋深约460 m,在巷道开挖前后围岩应力复杂,给矿井巷道支护带来诸多问题。为此,以黄陵一号煤矿809回风顺槽为研究背景,采用CXK12(A)矿用本安型钻孔成像仪对深井高应力下煤巷围岩破坏结构进行观测,分析破坏机制并提出合理的围岩控制措施,结合理论计算的手段,确定松动围岩破坏范围,进一步提出巷道支护参数优化方案,有效控制深部高应力煤巷变形问题,为类似煤矿围岩控制提供参考。

1 工程背景

黄陵一号煤矿809回风顺槽平均埋深460 m。2号煤层厚度为2.3~3.42 m,平均厚度2.8 m,倾角1°~5°,普氏系数3.3~4。直接顶岩性为粉砂岩和泥岩,厚度7.3~16.3 m,直接底岩性为泥岩和粉砂岩,厚度0.7~2.5 m。巷道顶底板岩性见表1。

表1 巷道顶底板岩性

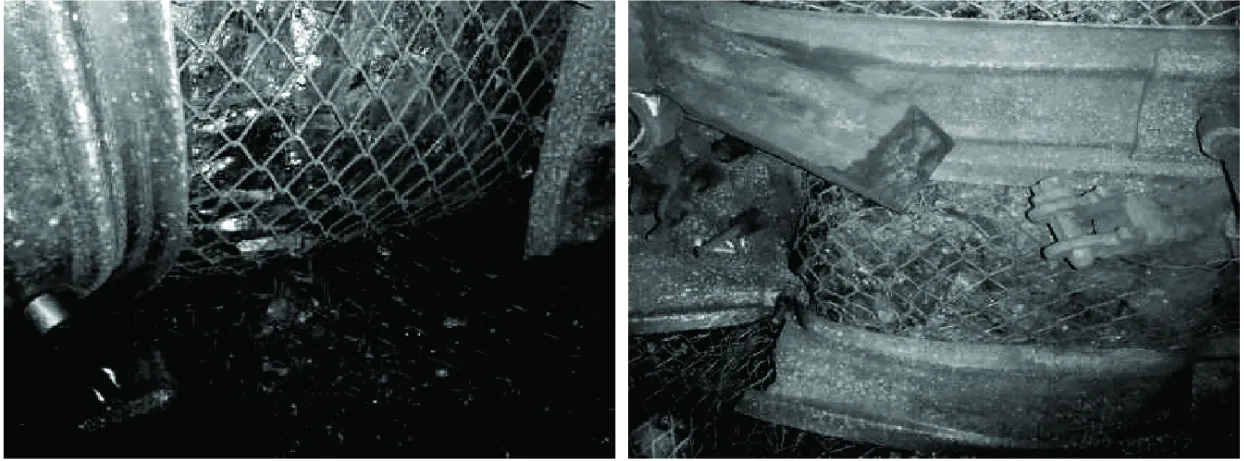

809回风顺槽巷道断面为矩形,宽5.2 m,高3 m。因在深井条件下巷道围岩松软和高应力集中,巷道顶底板发生较大的变形,导致支护体失效,严重影响煤矿的安全生产。巷道支护结构失效图如图1所示。

图1 巷道支护结构失效Fig.1 Failure of roadway support structure

2 深井巷道围岩破坏机制及特征分析

2.1 巷道围岩破坏机制

随着煤矿埋深的增加,影响围岩稳定的主要因素包括主应力差大、地应力高、反复采动、围岩承载低和支护结构失效等。在地应力未受扰动前,地下岩体处于三向受力状态,岩体赋存稳定,可视岩石为连续的弹性体;人为扰动后,致使岩体某一方向的应力被释放破坏了原有的力学平衡,在岩体自身物理性质下发生瞬时回弹现象,促使岩体从初期的弹性状态向塑性状态发展,在较高应力环境下,岩体在短时间发展为破碎状态且失去承载能力;另外,处于弹性向塑性转化的岩体在长时间的高应力作用下,便进一步过渡到流变状态,处于此状态时给巷道的支护和后期维修带来很大的困难。

在深井高地质构造应力的作用下,原本非常坚硬的岩体,因工程干扰而变为坚硬软岩。巷道因高应力集中,承载应力达到了岩体的极限承载强度,从而使巷道浅部的围岩首先发生破坏失去承载能力,而且失稳后的残余强度不足以承载上覆岩层载荷,之后应力向巷道深部转移,可知巷道围岩破坏是一个动态的失稳过程。而这其中主要的破坏原因是围岩自身的强度、刚度和支护结构不能耦合形成一个完整的支护系统,从而导致巷道浅部围岩破坏向深部围岩转移而失稳现象;其次,深井巷道破坏取决于周边围岩物理力学性质[3],一般高地应力矿井巷道顶底板岩体沉积构造多为岩性较差的泥岩、煤等软岩,这类岩石节理裂隙发育显著,铰接程度差,同时岩体破碎和遇水后的膨胀性较大,其实际承载能力很低,也是造成巷道围岩破坏的因素之一[48]。

2.2 巷道围岩破坏特征

为探究深埋矿井巷道围岩破坏特征,利用CXK12(A)矿用本安型钻孔成像仪对巷道顶底板围岩破坏结构进行观测,观测结果如图2所示。

图2 巷道围岩破坏裂隙发育特征Fig.2 Development characteristics of damaged fissures in roadway surrounding rock

从图2中可以看出,巷道围岩失稳裂隙发育主要为环向和纵向破坏,这主要是因为地应力高和主应力差较大,岩体节理裂隙等纹理容易受扰动而破坏发育扩展,造成巷道围岩失稳。在煤矿巷道开挖初期岩体本身存在的节理裂隙,因在偏高的垂直和水平应力场下,围岩体的破坏主要是压缩和剪切破坏。

结合现场巷道破坏变形及探测情况,深井巷道围岩变形破坏特征主要为:①巷道周围围岩性较差,四周来压迅猛,受构造应力重新分布和反复采动影响较大,巷道底板鼓起现象较为严重。②在巷道开挖后,由于巷道某一方向应力遭到释放,在这一方向围岩容易发生高应力劈裂破碎。巷道来压频繁,是由于刚性支护材料普遍失效,顶板和两帮的岩体发出清脆的破裂声。③在高应力条件下,巷道开挖后围岩的自稳时间短、主应力差和变形量大、持续时间长等。④在巷道的变形破坏过程中,围岩破坏首先是两帮煤岩体受主应力差较大受挤压而发生破坏,然后是水平应力在底板集中造成严重的底鼓,最后是顶板垂直和水平应力集中使巷道发生屈服破坏。

3 深井巷道围岩松动圈计算

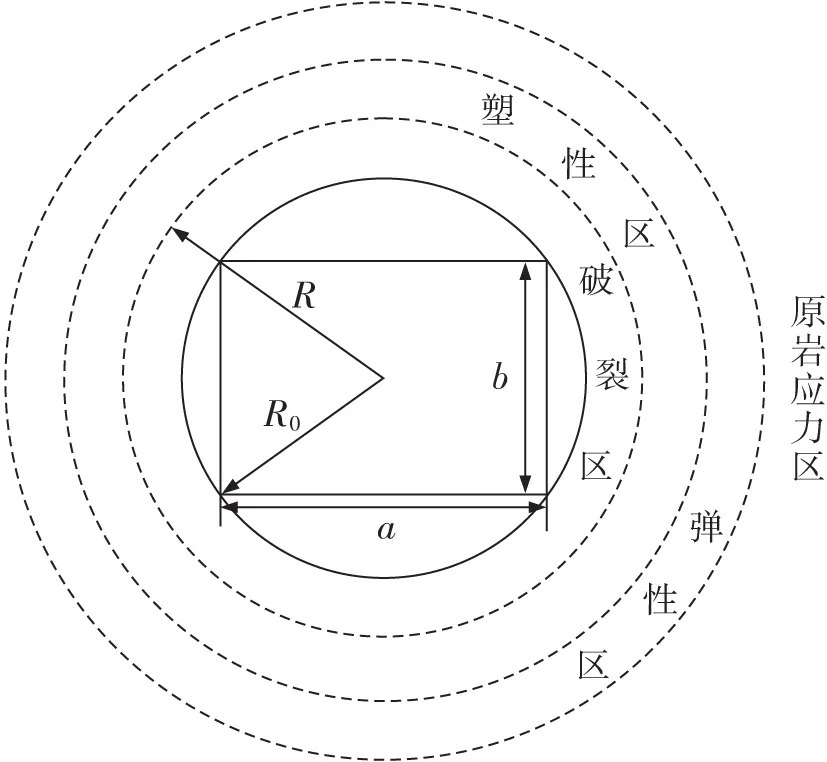

巷道开挖原有的力学平衡被打破,围岩应力重新分布,在巷道径向方向上应力为零,而在该位置切向应力出现较大应力集中现象,可达到原岩应力的3~4倍[911]。巷道围岩破坏在动态发展过程中周围岩体逐渐形成破碎区、塑型区、弹性区和原岩压力区4个区域。巷道松动圈的大小取决于破碎区和塑型区的范围,所以求解塑性区必须要对破碎区和塑性区半径进行计算。

岭上百余株梅花,岭下两三间老屋。王氏槐,陶氏菊,一时都让先生塾。先生风格高于梅,天际真人惊肃肃。田歌一曲酒一杯,消受许多清闲福。尤爱玉树当阶翻,桐花万里凤雏育。月下闲课杜陵诗,雨余勤叱莘野犊。和羹待继傅岩芳,百花头上为君卜。嗟余好问生苦迟,识面空从画一幅。宛然诗礼过庭日,想见当年家教之肃穆。君不见,西泠处士林君复,绕宅梅花香馥郁。有子不解读父书,羽童枉向亭中畜。何如先生朝夕咏,式谷书声入耳谐丝竹。不学逋仙逋,钓游随樵牧。不学孤山孤,传家书盈簏。羡杀处士林君复。呜呼,羡杀处士林君复。

根据井下开挖扰动应力重新分布,矩形巷道两帮和顶板受均布载荷作用,其围岩受力情况力学模型如图3所示。

图3 巷道围岩力学简图Fig.3 Sketch map of roadway surrounding rock mechanics

巷道顶板受垂直应力载荷为q,两帮因水平应力的影响载荷为λq,所以巷道两帮和顶板的应力为

(1)

(2)

式中,F1为巷道顶板载荷,Pa;F2为巷道两帮载荷,Pa;q为原岩应力,Pa;a为巷道的宽度,m;b为巷道高度,m;λ为侧压系数。可见深部矿井的破坏主要是侧向应力为主导作用。结合摩尔-库伦强度准则和弹性力学相关理论,深埋巷道围岩弹性和塑性区径应力和切向应力的计算公式为

(3)

(4)

式中,σr为弹性区径向应力,Pa;σθ为为弹性区切向应力,Pa;f为巷道顶板两帮的平均荷载,Pa;r为巷道周围岩体任意一点距巷道中心的距离,m;R为塑性区半径,m;R0为矩形巷道外接圆半径,m;ω为岩石的粘聚力,Pa;ε为岩石的抗剪系数;φ为岩石的内摩擦角,(°)。

将式(3)和(4)联立求解塑性区半径为

(5)

(6)

(7)

4 巷道支护方案参数设计

4.1 巷道支护参数确定

锚杆间排距确定:以松动圈理论为基础,顶板和帮部锚杆的长度计算公式为

L=R+L1+L2

(8)

式中,L为锚杆长度,m;L1为锚入稳定岩体的深度,取0.4 m;L2为锚杆外露长度,取0.15 m。结合式(8)求得顶板锚杆长度Ld=2.85 m,取2.5 m;帮部锚杆长度Lc=2.15 m,取2.5 m。

锚杆间排距确定:锚杆间排距计算公式为

(9)

式中,A为锚杆间排距,m;Q为锚杆设计锚固力,取150 kN;K为安全系数,取2;H为锚杆的有效长度,取2.45 m;γ为悬吊砂质泥岩密度,取20 kN/m3。计算求得锚杆间排距A=1.24 m,为保证巷道围岩稳定性,施工时取最小间距1.1 m,排距为1 m。

锚索长度确定:锚索长度计算公式为

Lm=Lw+Lh+Lt+Lc

(10)

式中,Lm为锚索长度,m;Lw为锚索锚入稳定岩层长度,取2.4 m;Lh为悬吊不稳定岩层高度,取5 m;Lt为托盘及锁具厚度,取0.15 m;Lc为锚索外露长度,取0.3 m。计算求得锚索长度为7.85 m,取8.3 m。

锚索间排距确定:根据力学平衡原理进行计算锚索间排距,其计算公式为

(11)

式中,M为锚索的极限强度,kN;α为锚索间距,m;β为冒落宽度,m;n为锚索排数;h为巷道的高度,m;Q1为锚索锚固力,kN;θ为锚索与顶板之间的夹角,(°);η为设计系数,取1.1 m。计算求得锚索间距为1.96 m,结合实际工程条件确定锚索间距为1.6 m,排距为1.6 m。

4.2 巷道支护方案

809回风顺槽采用长高强锚杆、锚索和塑钢网网联合支护,支护设计断面图如图4所示。

图4 巷道支护断面Fig.4 Roadway support section

809回风顺槽矩形段顶板采用锚杆+锚索梁+塑钢网联合支护,顶锚杆中间四排间距850 mm,靠两侧两排间距1 000 mm,排距为600 mm×1 000 mm交替支护,“六六”矩形布置;帮锚杆间排距1 100 mm×1 000 mm,“三三”矩形布置,主帮采用玻璃钢锚杆、副帮金属锚杆;锚索梁采用T140型钢带加工,梁长4.8 m,一梁四索,排距1 600 mm,锚索采用φ17.8 mm×8 300 mm钢绞线,锚深8 000 mm,每根锚索3节MSK2370型树脂,金属锚杆规格φ20 mm×2 500 mm左旋无纵筋螺纹钢锚杆,配套钢托板尺寸200 mm×200 mm×12 mm,玻璃钢锚杆规格φ20 mm×2 500 mm,除使用配套托盘外,每根锚杆另增加规格为350 mm×200 mm×50 mm木托板一块,每根锚杆3节MSK2335型树脂;顶、帮均挂塑钢网,网孔50 mm×55 mm。

5 工程应用效果分析

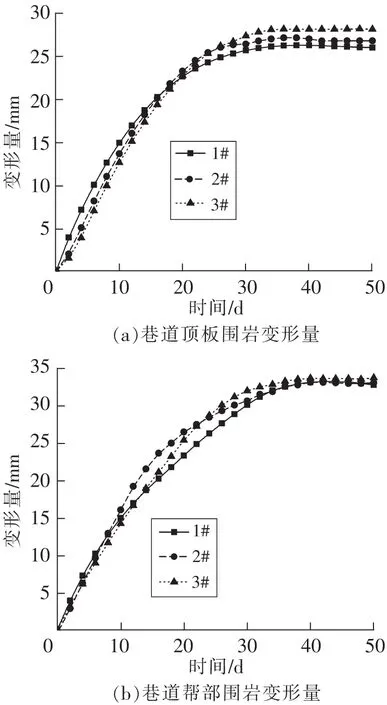

选取809回风顺槽典型高应力煤岩段进行现场监测,监测巷道段长度为300 m,试验区巷道设置3组巷道顶板和两帮变形监测点,测点编号分别为1#、2#、3#,测点之间间隔为50 m。巷道围岩变形随时间变化曲线如图5所示。

图5 巷道围岩变形Fig.5 Deformation of roadway surrounding rock

由图5可知,在巷道开挖前25 d巷道顶板及两帮围岩变形速率呈线性增长,而25 d后其变形基本趋于稳定,顶板围岩累计变形量35 m;37 d后巷道两帮变形基本稳定,累计变形量33 mm。可见采用此方案后对巷道围岩变形起到了很好的控制作用,能够满足矿井的实际生产。

6 结论

(1)对深井围岩变形破坏机制特征进行深层次分析,知深部矿井围岩变形主要是垂直和水平应力差较大而导致的压缩和剪切变形。

(2)结合围岩松动圈理论,采用矩形巷道等效圆方法,合理计算出809回风顺槽顶板围岩松动圈为2.3 m,两帮松动圈为1.6 m。

(3)采用巷道支护参数优化方案后,通过将809回风顺槽观测顶板位移控制在35 mm内,两帮位移控制在32 mm内,长高强锚杆、锚索和金属网联合支护方案对深井煤层巷道变形失稳控制效果良好。