4D打印形状记忆合金研究进展与展望

2022-09-28党明珠向泓澔蔡超魏青松

党明珠,向泓澔,蔡超,魏青松

华中科技大学材料成形与模具技术国家重点实验室,湖北 武汉 430074

4D 打印于2013 年由麻省理工学院的Tibbits 提出[1]。在3D 打印的基础上,4D 打印的构件在特定环境(光、热、磁、声等)刺激下,其形状、性能等可发生变化[2]。4D打印技术中的一种是将3D 打印技术与智能材料结合制备智能构件[3-4]。Farid[5]等采用4D 打印技术制备一种仿生微结构传感器,在温度刺激下可以主动触摸手机屏幕并触发屏幕保护程序产生涟漪效果。

形状记忆合金(SMA)作为智能材料的一种,通过在外界刺激下引起马氏体和奥氏体间的转变实现形状变化与回复,因此具有形状记忆效应(SME)和超弹性(SE)功能。最早的形状记忆合金是Au-Gd 合金(1951 年)和NiTi 合金(1963 年),发展至今包括了温度诱导的NiTi 基[6-7]、Cu基[8-10]、Fe 基[11]和磁诱导的Ni-Mn-Ga 基[12]合金等体系。铸造记忆合金容易出现偏析、晶粒粗大和表面粗糙等缺点,并且制造结构的复杂度有限,4D打印形状记忆合金不但可以保证优良的力学性能,还可以制造出传统方法无法实现的复杂整体化结构。目前用于形状记忆合金4D 打印的工艺包括激光选区熔化(SLM)[13]、激光金属沉积(LMD)[14]和黏结剂喷射(BJ)[15]等。其中SLM 技术是金属材料成形的领先工艺[16-27]。它是以激光束作为能量源,金属粉末逐层堆积被熔化成形的技术。成形过程中微观组织和成分不均匀性对形状记忆合金零件的性能具有重要影响,通过选择加工参数可以控制合金的微观结构并避免一些缺陷[28]。因此,SLM成形高质量形状记忆合金构件具有挑战性。本文主要综述SLM打印形状记忆合金的材料种类、微宏观性能以及形状记忆效果,并对4D打印记忆合金的未来发展进行展望,为4D打印记忆合金的研究与应用提供参考。

1 SLM打印NiTi基形状记忆合金

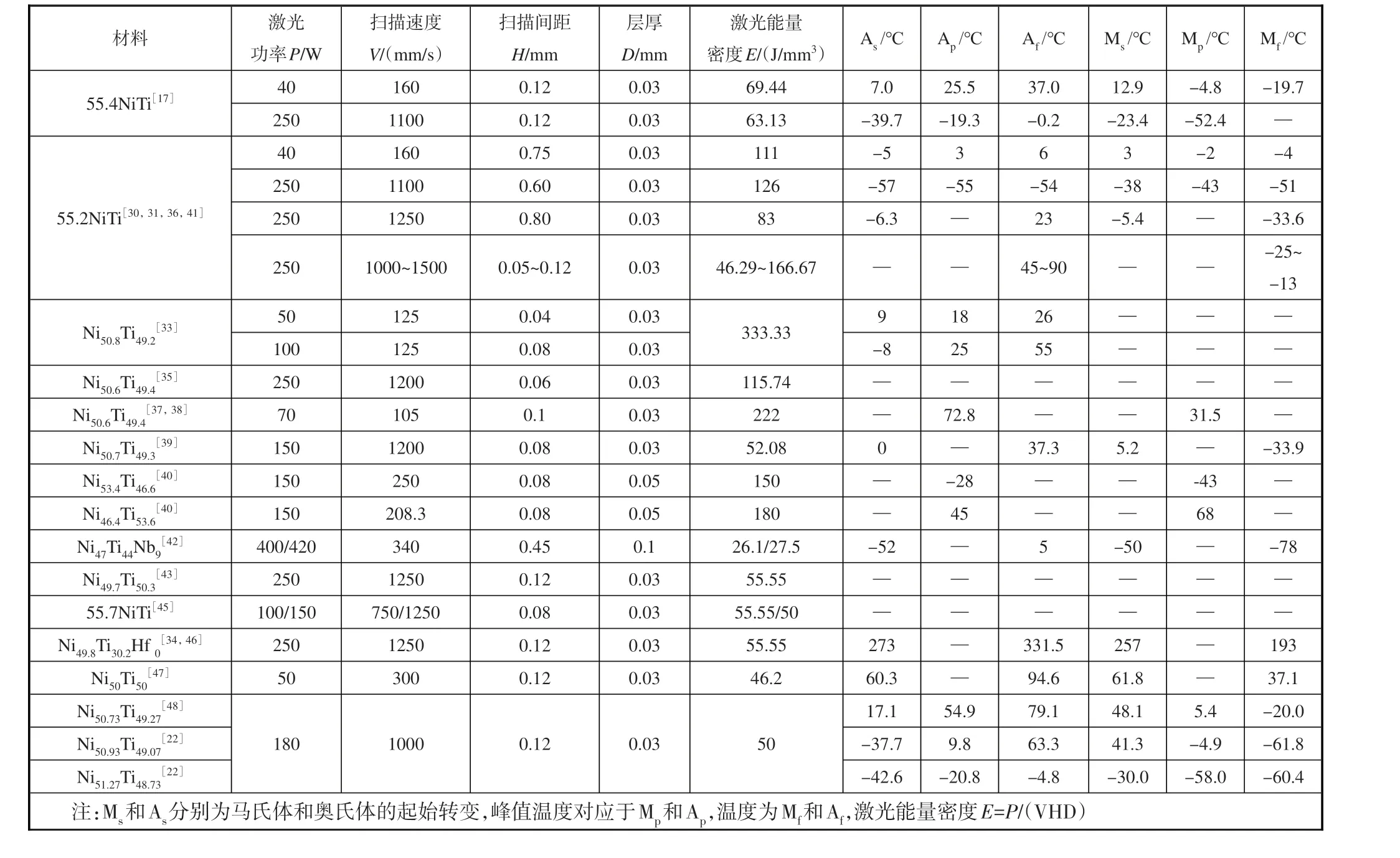

镍钛合金是形状记忆合金中研究最多、形状记忆性能最好的合金,具有较高的形状回复应变和超弹性应变[29]。同时,镍钛合金还具有良好的生物相容性、低刚度等优点,使其应用范围进一步扩大。目前,在航空航天、生物医学植入物和夹具等各个领域已有应用。在4D 打印技术中,将SLM 技术用于成形镍钛合金不仅可以解决镍钛的难以加工性,还可以将镍钛合金加工成各种复杂形状,提高镍钛合金的潜在实用性。SLM成形镍钛合金零件的工艺参数和组织力学性能已被广泛研究报道。表1 和表2 总结了2021 年至今发表的SLM 制备NiTi形状记忆合金的工艺参数、微观组织和性能等。

1.1 成形工艺

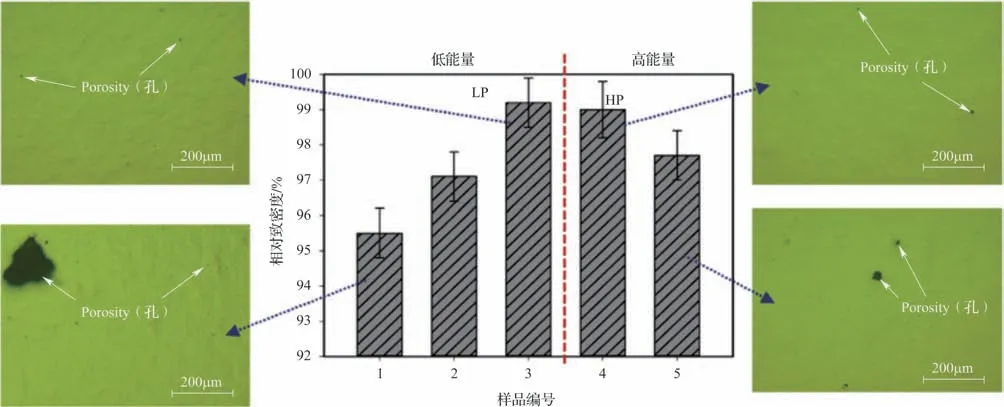

在SLM 成形过程中,成形参数的选择是成形出高致密无缺陷零件面临的重大挑战。在许多SLM成形NiTi合金的研究中,研究者从输入的激光能量密度的角度出发对试验进行设计。表1中所示为采用SLM技术成形出致密度99%左右的零件的成形参数。对于NiTi合金而言,当激光能量密度在46.2~333.33J/mm3范围内时可以制备出较低孔隙的样品[17-18,29-48]。研究中55.55J/mm3的激光能量密度被多名研究者 使 用 来 成 形 富Ti(Ni49.7Ti50.3[43])和 富Ni(Ni50.1Ti49.9[44]、55.7NiTi[45])的NiTi 合金。Chen[17]、Dadbakhsh[30]等在保证激光能量密度相近或相同时,设计了高功率高扫描速度(HP)和低功率低扫描速度(LP)组合的成形方法,分别在两种方法下成形了致密度约99%的55.4NiTi和55.2NiTi合金。图1为Dadbakhsh等设计的5组工艺参数试验对应的相对致密度和样品表面光镜图,在LP和HP两组参数下的样品表面仅有较细小的孔隙[30]。Islam[36]和Nespoli[41]等采用了激光功率为250W、扫描速度为1000~1500mm/s、扫描间距为0.05~0.12mm和层厚0.03mm的HP工艺参数也制备出了较致密的55.2NiTi合金。

图1 在小范围内由低到高调整能量密度所生产的NiTi样品的相对致密度和横截面显微照片[30]Fig.1 Density and cross-section micrographs of the NiTi samples produced by low and high laser powers adjusted to a small range of energy density

表1 SLM制备NiTi形状记忆合金的工艺参数和相转变温度总结Table 1 Summary of process parameters and phase transformation temperatures of the NiTi shape memory alloys produced by SLM

表2 SLM制备NiTi形状记忆合金的微观组织、力学性能和形状记忆性能总结Table 2 Summary of microstructures,mechanical properties and shape memory properties of the NiTi shape memory alloys produced by SLM

在保证激光输入能量密度在一定范围内的同时,改变激光功率或者激光扫描速度会使试样的致密度和缺陷等有所不同。顾冬冬等研究了Ni50.6Ti49.4的合金在固定的激光功率(250W)下的成形规律,随着扫描速度的增加,相对致密度先增加后降低。较高扫描速度易导致熔池内液相不足和层间孔隙,在扫描速度为1200mm/s 时,致密度达到最大值98.89%[35]。另外,基板预热温度、激光扫描策略和激光光斑直径也是成形镍钛合金的重要参数。Lu 等在成形Ni50.6Ti49.4合金时采用了激光每层旋转±45°的扫描策略[38],Wen 等在SLM 成形过程中将激光光斑直径设置为70μm,基板预热温度设置在250℃,获得了致密度超99%的Ni50.73Ti49.27、Ni50.93Ti49.07、Ni51.27Ti48.73合金样品。综上,采用SLM技术成形NiTi合金时,一定范围的激光能量密度可以保证高致密零件的成形,但缺陷的减少仍要结合激光功率、扫描速度、扫描策略、预热温度等多个参数进行综合考虑。

1.2 微观组织和相转变温度

NiTi 合金中的热弹性马氏体转变主要发生在奥氏体B2相和马氏体B19'相之间,从而使得变形后的NiTi合金在外力卸载或加热后发生形状恢复。NiTi合金在室温下表现为形状记忆效应(SME)或超弹性(SE)和室温的微观组织密切相关,而微观组织由相转变温度决定。因此,相变温度是影响NiTi合金形状记忆效应和超弹性行为的关键因素。SLM成形过程具有高冷却速率和逐层熔化引起的热影响,并且在不同参数下熔池凝固速率不同使得SLM 制造的NiTi合金显现出不同的特征转变温度和微观组织。在大多数的SLM制备的NiTi合金中,微观组织主要表现为奥氏体B2、马氏体B19'或两种相共存,还包括一些金属化合物(如Ni3Ti、NiTi2)析出相。

如前所述,在一定的激光能量密度下均可成形高致密的NiTi 合金零件,但激光功率等参数对微观组织也存在影响。在高激光功率高扫描速度(HP)和低激光功率低扫描速度(LP)下,SLM 成形的55.4NiTi 合金的微观组织均为奥氏体B2 和B19'马氏体共存,但LP 样品的马氏体含量高于HP 样品。这与测得的马氏体开始转变温度(Ms)有比较大的差异有关。LP 样品的Ms值为12.9℃,高于HP 样品的-23.4℃,表明在冷却时LP样品中有较多的奥氏体发生了马氏体转变[17]。这种现象在Dadbakhsh等研究的SLM成形的55.2NiTi也被观察到[30],图2 为其采用差式扫描量热法(DSC)测试的特征相转变温度曲线,可见与原材料粉末相比,SLM 成形的NiTi 合金在加热和循环转变中分别只有一个转变峰(其中M表示马氏体,A 表示奥氏体),LP 和HP 参数下制备的样品的转变温度也有很大差别。Gu 等也制备了一种B2 和B19'相共存的Ni50.6Ti49.4合金[35],基于EBSD表征展示出了B2和B19'相在样品不同横截面的分布情况,如图3所示(图3(a)~图3(c)分别是XY截面、XZ截面、YZ截面)。B2相主要出现在熔池内部区域,B19'相则沿熔池边界形核和生长。等效3D 相位分布图(见图3(e))显示Ni50.6Ti49.4合金具有独特的交错双相位结构,鉴于两种相的不同物理特性,这种SLM制备的NiTi合金可以表现出特殊的变形行为。

图2 NiTi粉末和SLM制备的零件的DSC曲线[30]Fig.2 DSC curves of NiTi samples of powder and SLM parts

图3 B2和B19'相在SLM制备的NiTi合金样品的三个不同截面上的分布特征[35]Fig.3 Distribution features of B2 and B19'phases on three different cross-sections in SLM-produced NiTi alloy sample

Lv 等采用SLM 技术制备了富Ni(Ni53.4Ti46.6)和富Ti(Ni46.4Ti53.6)合金[40]。经测试富Ni 合金的Ms为-43℃,微观组织为奥氏体并有Ni3Ti相,由于Ni在低温下的熔解度低,还观察到了针状的Ni4Ti3颗粒。而富Ti合金的Ms为68℃,微观组织为马氏体和NiTi2金属间化合物。这些金属间化合物颗粒分布在层间,会导致连接不充分,使合金内部生成微裂纹和气孔。此外,它们的析出会影响基体的NiTi比发生变化,进而影响转变温度。

1.3 力学性能和形状记忆效果

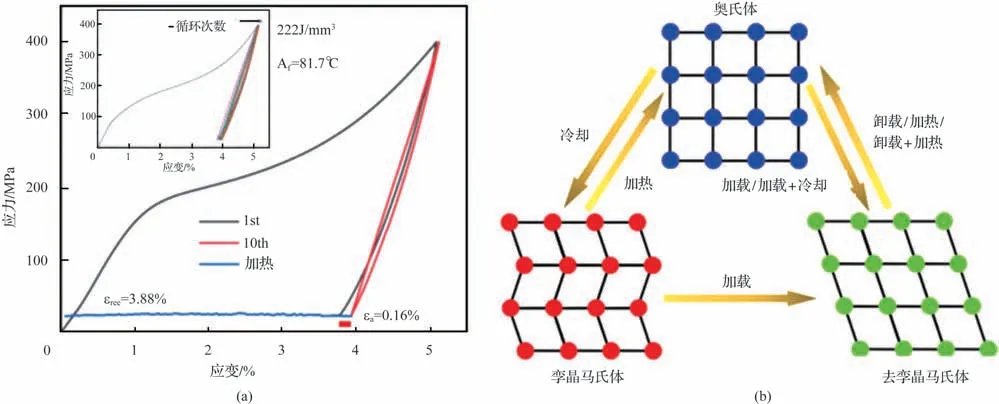

SLM 成形NiTi 合金的力学性能可以通过压缩试验、拉伸试验、硬度测试等来表征。而形状记忆性能(形状记忆效应和超弹性)则和微观组织密切相关,可以采用压缩循环或拉伸循环试验来表征。Dadbakhsh 等研究的SLM 成形的55.2NiTi合金在HP和LP参数下具有类似的压缩性能,压缩应变均为24.6%,LP状态下合金的压缩强度为1800MPa,略大于HP 状态的1700MPa。但是由于微观组织中的奥氏体和马氏体相的含量不同,两种合金在室温下展现出了不同的形状记忆性能。LP 样品中微观组织主要为马氏体,在室温下变形后主要表现为形状记忆效应。而HP样品则相反,室温下变形后表现为超弹性[30]。对于SLM成形的微观组织以B2相为主的Ni50.6Ti49.4合金,顾冬冬等[35]在研究相邻层之间的旋转角度对合金的压缩变形行为的影响时发现,在每层激光旋转角度较小(θ=6°~36°)时,样品具有较高的抗压断裂强度和断裂应变(压缩强度为2629~3094MPa,压缩断裂应变为32.48%~39.12%),与先前报道的增材制造或铸造方法制备的富镍NiTi 合金的压缩性能相比,强度和延展性同时增强。同时,在马氏体转变阶段可以获得大的应变跨度和大的变形能力,如在θ=6°和σmax=800MPa 时,压缩断裂应变为4.64%和9.25%。Lu等研究了SLM成形的Ni50.6Ti49.4合金的拉伸变形行为[38]。室温下合金具有超高的拉伸性能,拉伸强度为776MPa,伸长率为7.2%,高于Narges等制备的Ni50.1Ti49.9合 金 的606MPa 和6.8%[49]。SLM 成 形 的Ni50.6Ti49.4合金在400MPa 下10 次加载—卸载循环后,形状记忆恢复率为98.7%,可恢复应变为4.99%,如图4(a)所示(εrec为加热后的可逆应变;εa为循环试验期间的累积应变)。在循环拉伸样品的加热过程中,B19'去孪晶马氏体转变为B2 奥氏体,如图4(b)所示,这导致形成的拉伸应变恢复。222J/mm3打印样品具有分散分布的Ti2Ni 析出物以及较高的位错密度。这可以显著减少循环拉伸过程中位错和滑移的形成,从而导致加热后更高的可恢复应变和恢复率。Wen 等采用弯曲回复测试研究了Ni50.73Ti49.27、Ni50.93Ti49.07和Ni51.27Ti48.73合金的形状记忆性能,其中Ni 含量较低(50.73at%)时表现出形状记忆效应,而在Ni 含量较高(50.93at%和51.27at%)时表现出超弹性现象[48]。因此,可以通过调整Ni含量来定制SLM成形的NiTi合金的转变温度和变形恢复性能,以实现未来的特殊应用。

图4 SLM成形的Ni50.6Ti49.4合金的性能和相变示意图[38]Fig.4 Properties and phase transformation of SLM produceded Ni50.6Ti49.4 alloy

2 SLM打印Cu基形状记忆合金

虽然NiTi 基形状记忆合金恢复性能好,在应力循环中表现稳定,但成本高昂,机械加工困难[50],且仅限于小尺寸结构的制造[51],因此促使了Cu基形状记忆合金的发展。Cu基形状记忆合金的低成本、高热导率、优良的机械加工性能,以及较好的形状记忆特性使人们对它的关注越来越多[52]。目前研究较多的Cu 基形状记忆合金主要有三类:Cu-Al-Ni、Cu-Zn-Al 和Cu-Al-Mn。但是由传统的熔炼和铸造生产的Cu基记忆合金容易产生晶间析出物且晶粒粗大,合金易发生晶间断裂,阻碍了其工程应用[53]。SLM技术采用激光成形,属于急热、急冷的过程,有望改善Cu基记忆合金的工艺缺陷。但是Cu基合金的反射率高,在成形时会使激光发生偏转[54],产生液滴飞溅进而形成孔隙等缺陷[55],同时SLM成形的组织为不平衡状态,其组织特点完全不同于传统的铸造、锻造组织。SLM 成形过程具有方向性,成形的零件表现出各向异性。因此SLM成形Cu基形状记忆合金的组织特点和相变影响需要深入加以研究。

2.1 成形工艺

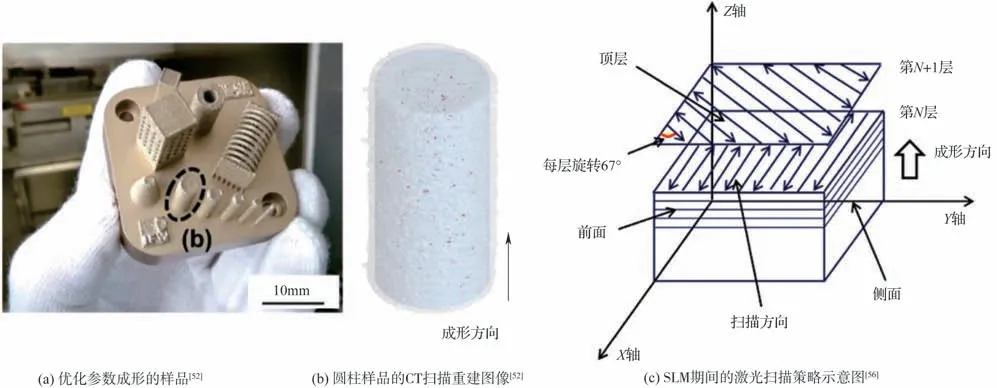

不同的成形参数会获得不同致密度的试样,表3和表4总结了近年来使用SLM技术成形不同成分Cu基形状记忆合金的最优工艺参数(大部分文献以获得最高致密度试样为最优参数标准)。Babacan等使用阿基米德排水法测量致密度,并对试样进行CT扫描以观察孔隙率和粗糙度来确定最佳的SLM参数[52],如图5(b)所示。Tian等在加工时将两个连续层间的扫描方向旋转67°,并在加工前将基板预热至200°C,以此来减少应力[56],如图5(c)所示。目前加工时往往采用这种扫描方式。Imai等发现随着激光功率的增加可以提高致密度,获得表面更光滑的试样。但达到一定阈值后,激光功率的增加也导致了飞溅的可能,形成气孔导致密度下降[57]。Dang 等也发现了这个现象[58]。Zhuo 等在使用SLM制造Cu-Zn-Al合金时发现了Zn元素大量蒸发导致球形孔洞,使得致密度降低[59]。因此需要将激光功率控制在合适的范围之内。

图5 SLM成形铜基形状记忆合金样品和扫描策略图Fig.5 Samples and scanning strategy of SLM printed Cu-based shape memory alloys

2.2 微观组织和相转变温度

在表3 和表4 中展现了在最优SLM 成形工艺参数下不同合金成分对应的奥氏体相变开始的温度As和结束的温度Af、马氏体相变开始的温度Ms和结束的温度Mf以及组织成分。Tian 等研究发现由SLM 制备的Cu-13.5Al-4Ni-0.5Ti 合金的凝固路径为L→L+β→β→β1→β1',并且SLM的快速冷却特性有利于获得热弹性马氏体(β1'),从而改善合金的形状记忆性能[60],证明了SLM 制造Cu 基形状记忆合金的优越性。研究Cu-13.5Al-4Ni-0.5Ti 合金的DSC 曲线以及SEM 微观组织(见图6(a)和(b))发现,图6(b)所示为组织中存在的典型的板条状马氏体,可以看出马氏体在晶粒内部交叉生长[60]。在Cu基中引入Al元素能避免立方体母相β分解为脆性的γ2相,提高合金的强度[61]。Abolhasani等在Cu-Al-Ni体系中引入Al2O3进行强化,增加了在激光扫描方向上的机械各向异性,显著提高了Cu-Al-Ni 合金的形状记忆效应[62]。Silva 等尝试使用激光对金属表面进行重熔处理,结果表明表面晶粒细化,并且仍保留了马氏体的特性(见图6(c)),取得了不错的效果[63]。Niedbalski 等对SLM 制造过程中气压的影响进行了探索,发现气压升高会阻碍马氏体向奥氏体的转变,从而导致硬度下降[64]。Babacan 等发现,在SLM 制造过程中,不同的工艺参数能够获得不同的晶粒尺寸,从而导致不同的相转变温度。通常激光输入能量越高,相转变温度越高。这一特性使得SLM制造的试样不需要进行进一步的热处理[52]。

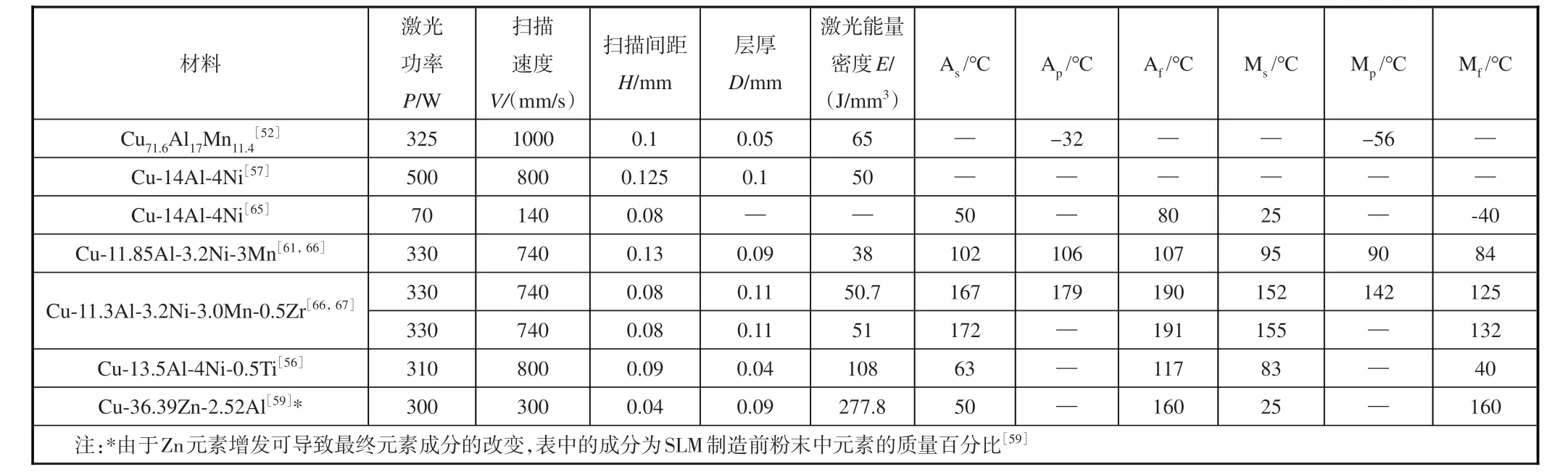

表3 SLM制备Cu基形状记忆合金的工艺参数和相转变温度总结Table 3 Summary of process parameters and phase transformation temperatures of the Cu-based shape memory alloys produced by SLM

2.3 力学性能和形状记忆效果

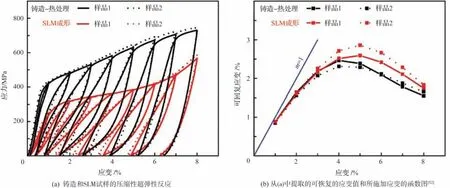

Tian等研究了常温状态和高温状态下SLM制造的Cu-13.5Al-4Ni-0.5Ti合金的力学性能,发现在常温下SLM成形合金相比铸态的抗拉强度降低了23%,断后伸长率提高了163%。这与SLM 制造的快速冷却特性使试样内部形成细小晶粒有关。高温状态(300°C)时,相比常温状态,抗拉强度高出70MPa,断后延长率高出3.15%,体现了合金的超弹性特性[60]。Babacan 等在Cu-Al-Mn 合金的研究中发现,SLM 成形的相比铸态在4%形变的情况下,形状恢复率高5%,如图7所示,说明SLM样品有更好的形状记忆效应[52]。Zhuo等研究发现随着激光功率的增加,抗压强度先上升至大约400MPa,随后下降。激光功率过大导致板条状马氏体减少和晶粒尺寸增加是主要原因[59]。

图7 室温下的增量应变测试结果Fig.7 Incremental strain test results at room temperature

3 SLM打印其他形状记忆合金

3.1 Fe基形状记忆合金

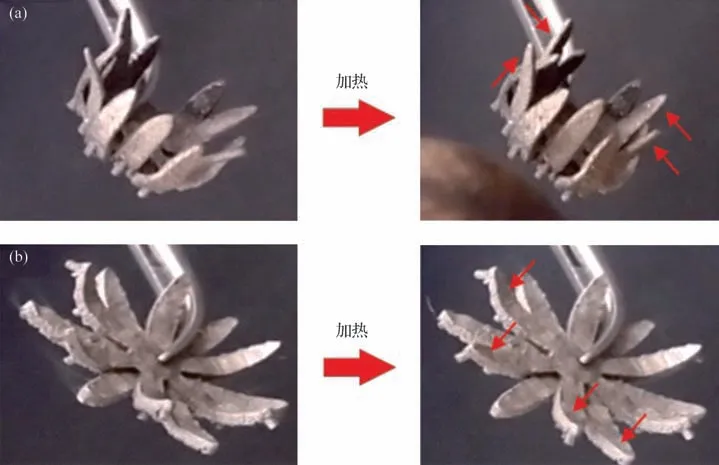

和Cu 基形状记忆合金类似,Fe 基形状记忆合金依据γ-奥氏体和应变诱导的hcp-ε马氏体制件的可逆马氏体相变实现形状记忆效应,具有低成本、良好的机械性能和可加工性等优点,可成为土木和结构工程中大规模应用材料。目前已经开展了对SLM成形Fe基形状记忆合金的研究。Niendorf 等首次通过SLM 技术制备了高锰铝含量的Fe44.5Mn34Al14Ni7.5合金,并研究了热处理工艺对SLM 试样的影响。SLM成形工艺参数为激光功率183W,扫描速度788mm/s,扫描间距0.12mm和层厚0.03mm。SLM成形过程中Mn 元素含量会由于蒸发而降低1.5wt%。SLM 过程中的高热梯度和高冷却速率导致样品中具有α相bcc微观结构,且样品有着和时效处理下相同的硬度,这表明样品中发生了与时效处理下相同的共格纳米级β 相析出物的演变,即在SLM 成形样品的同时,样品经历了时效处理。-100℃下对样品进行的压缩增量应变测试表明,样品在11%的压缩应变下可逆应变可达7.5%,证明SLM 技术可用于加工具有良好超弹性的Fe基形状记忆合金[68]。但Fe-Mn-Al-Ni 合金在SLM 过程中容易开裂,需要在500°C下预热才能制造出无裂纹合金[69]。另外,Ferretto 等研究了另一体系的Fe 基形状记忆合金Fe-17Mn-5Si-10Cr-4Ni用于SLM成形的可行性[70]。采用激光功率175W,扫描速度300mm/s,扫描间距0.1mm 和层厚0.03mm 的参数可成形出99.8%高致密的零件,再通过800℃保温30min 的退火热处理使bcc-δ 相溶解,以保证合金中仅存在γ-奥氏体相。而在更低能量密度制备的样品中,bcc-δ相为主要相。采用优化参数生产的样品具有较高的强度和延展性,热处理后的断裂伸长率高达47.86%。在SLM样品中实现了明显的PESME,其性能优于传统制造并含有VC析出物的试样。除了上述SLM可制备性能良好的Fe基形状记忆合金外,SLM 的制造特点也集中体现在了复杂形状的成形方面,如图8所示,变形后的Fe-17Mn-5Si-10Cr-4Ni合金样品在被加热至300℃时由于马氏体的逆转变,形状出现明显恢复。

图8 SLM制备的Fe-Mn-Si形状记忆合金的变形测试件在变形后加热到300℃的形状变化[70]Fig.8 Shape changes of objects of Fe-Mn-Si shape memory alloy produced by SLM upon heating to 300℃after deformation

3.2 Ni-Mn-Ga基形状记忆合金

磁性形状记忆合金是一类基于材料的结构和磁场之间的耦合产生应力和应变的功能材料。其中Ni-Mn-Ga 基以其大、快速并可逆的磁场诱导相变(MFIS)而成为研究较多的材料,在制动器材料方面有较大的应用潜力。目前较高的MFIS 多在单晶Ni-Mn-Ga 合金中出现,但单晶结构的制造挑战性大。多晶合金由于晶界会阻碍孪晶界(TB)的运动具有较低的MFIS,已有研究发现Ni-Mn-Ga 多孔结构可以具有较高的MFIS,增材制造方法是制备多孔结构更快速的方法。采用增材制造技术制备Ni-Mn-Ga 形状记忆合金相比于传统技术使制备多孔结构具备更大的可行性。本文总结了SLM 技术制备Ni-Mn-Ga 合金的工艺参数、微观组织、相变特性和磁性能。

SLM 技术成形零件的好坏受多种工艺参数的影响。Ni-Mn-Ga合金中Mn元素与其他两种元素相比蒸汽压高、沸点低,所以在SLM成形过程中Mn元素会随着工艺参数的变化而变化。Nilsen 等通过改变激光功率和扫描速度研究了SLM 技术对Ni49.8Mn31.2Ga19.0合金的影响[71]。随着激光功率的增加,Mn元素的蒸发量增加,而扫描速度的影响刚好相反。当激光功率为最大值40W,扫描速度为最小值500mm/s 时,SLM 制备的样品具有最高的致密度(致密度>87.5%),但此时激光能量密度最高,Mn 元素的蒸发量也较大(>2%)。所以SLM 成形Ni-Mn-Ga 合金的工艺参数(见表5)要合理制定,在保证样品高致密度的同时不影响材料成分。

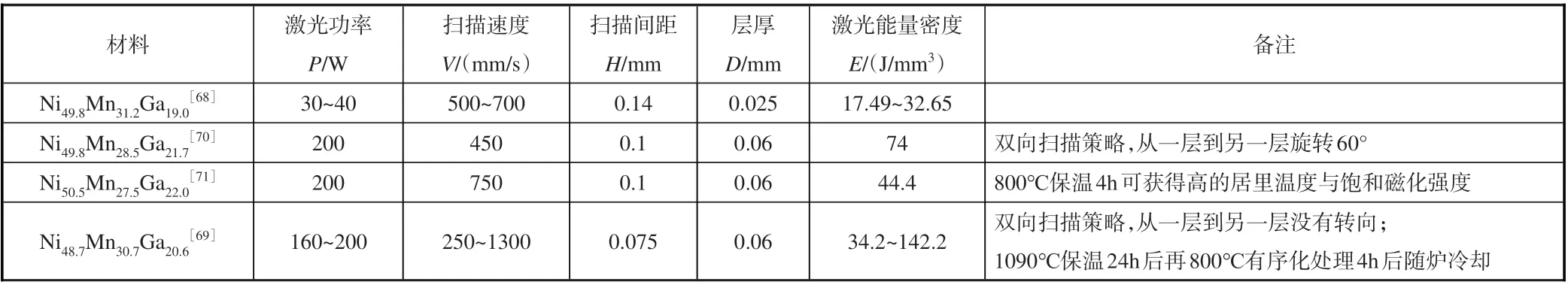

表5 SLM制备Ni-Mn-Ga基形状记忆合金的工艺参数Table 5 Summary of process parameters of the Ni-Mn-Ga-based shape memory alloys produced by SLM

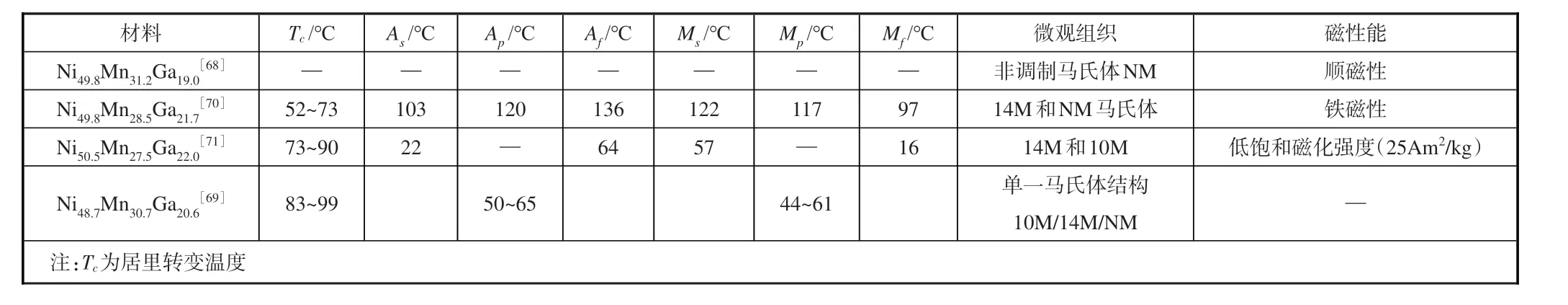

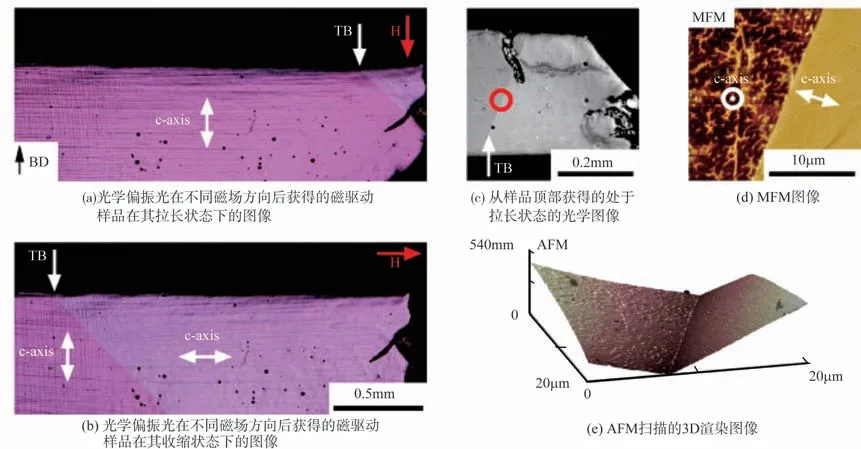

进一步地,控制SLM成形过程中Mn元素的挥发可以实现Ni-Mn-Ga合金MFIS性能。Laitinen等使用不同工艺参数在纯Ni基板上成形了Ni48.7Mn30.7Ga20.6合金试样,并将所有样品在1090℃均质化处理24h,随后在800℃原子有序处理4h后随炉冷却[72]。与初始粉末相比,随着激光能量密度的增加,Mn 含量逐渐下降。而马氏体的转变温度和居里转变温度Tc也随着Mn元素的含量变化而变化(见表6)。由于均质化处理,所有的样品都表现出了单一的马氏体结构(四方五层调制10M、正交七层调制14M和非调制NM马氏体),与直接SLM 成形高致密的Ni49.8Mn28.5Ga21.7合金(14M 和NM)[73]和Ni50.5Mn27.5Ga22.0(14M和10M)[74]不同。图9为微观组织为10M(具备孪晶结构)的样品上切下的宽度小于颗粒尺寸的截面(类似于单晶晶粒)在均匀0.8T的磁场(红色箭头表示磁场方向)中变形测试示意图。施加磁场后,孪晶中不同变体的易磁化c 轴方向不同(白色双向箭头),通过磁力显微镜(MFM)图像揭示了这点(见图9(d)),c轴的变化使得样品在磁场中发生了变形。图9(e)中,经AFM 渲染后的图像显示孪晶界(TB)的扭结角约为3.9°。最终采用激光多普勒测振仪测得样品横向拉长后可以表现出5.8%的MIFS性能。

表6 SLM制备Cu基形状记忆合金的相转变温度、微观组织和磁性能总结Table 6 Summary of phase transformation temperatures,microstructures and magnetic properties of the Ni-Mn-Ga-based shape memory alloys produced by SLM

图9 样品在0.8 T的磁场中变形测试示意图Fig.9 Schematic diagram of the deformation test of the sample in the magnetic field of 0.8T

综上,控制SLM 技术成形Ni-Mn-Ga 形状记忆合金的工艺参数不仅可以控制元素含量影响合金的相转变温度和居里温度,还可以进一步实现具有给较高MIFS 性能单晶Ni-Mn-Ga制件的制备。

4 4D打印形状记忆合金展望

4.1 工艺设计与优化

SLM过程中成形工艺参数的设计至关重要,直接影响成形零件的致密度、合金中元素的烧损率,进而影响零件的力学性能和形状记忆效果。4D 打印是可以实现在特定环境下智能变形的技术,因此SLM过程中不同工艺参数的组合对形状记忆合金零件的形状记忆功能的影响和调控机制需被研究和掌握。目前,对应用较多的NiTi基合金的工艺设计研究较多,但对于其他形状记忆合金的工艺设计需要进行进一步探索。

4.2 材料成分设计

目前,NiTi基合金仍是4D打印中研究和应用较多的形状记忆合金,并且也在由二元向三元合金成分扩充。但其相转变温度低、成本高,使得其他体系合金也逐渐被研究和探索。然而,已经可成形的合金成分也有限。SLM成形过程具有逐层堆积和冷速快的特点,与传统铸造过程有较大差别,另外,激光束作为能量源会使元素烧损率提高,影响合金的微观组织和相转变温度。因此可应用于SLM 成形的形状记忆合金的合金成分也要进行设计,以便成形出微观组织和相转变温度以及形状记忆性能均符合预期的合金零件。

4.3 智能结构与变形功能设计及应用

4D打印将形状记忆合金制备成可变形的智能构件,以期在航空航天等领域的变形、展开、抓取机构中得到应用。但在设计构件的形状时要充分考虑构件本身的刚度和强度与材料本身模量、强度的匹配度。在研究中发现,研究者们将研究目标集中在零件在拉、压状态的变形恢复能力上,在弯曲等变形状态下研究较少。因此除了研究材料拉压中应力应变的响应状况,还应进一步研究在弯曲等综合变形状态下的微观组织与应力应变的耦合影响,从而为智能结构的设计提供基础。

5 结论

本文介绍了4D打印形状记忆合金的概念及特点,重点综述了SLM 打印形状记忆合金的种类主要包括温度驱动的NiTi 基记忆合金、Cu 基记忆合金、Fe 基记忆合金以及磁驱动的Ni-Mn-Ga 基记忆合金,包括成形工艺、微宏观性能以及形状记忆效果。对比发现,影响SLM打印形状记忆合金性能的主要因素是工艺参数。SLM 成形过程中合金中的元素会被烧损,而形状记忆合金对成分十分敏感,所以控制工艺是保证SLM 打印形状记忆合金的微宏观性能的关键。已研究的且研究较多的NiTi基合金中,高致密零件在较宽的输入能量密度范围内获得,其中抗压强度和断裂应变不受输入能量密度的影响,与激光扫描策略有关。而微观组织和形状记忆功能在不同的能量密度下也有所不同,热循环后应变可达4.99%。SLM 成形的Cu 基形状记忆合金可以获得比NiTi合金更高的相转变温度,表现出一定的形状记忆功能。SLM制备Fe基和Ni-Mn-Ga基形状记忆合金的研究也有所开展。目前SLM 打印形状记忆合金面临材料成分设计、合金相变随工艺参数变化大等问题,因此研究适宜4D打印工艺的形状记忆合金成分、工艺参数对组织性能的影响规律,设计并模拟形状记忆合金构件变形与恢复特性是未来4D打印形状记忆合金的重点发展方向。