显微组织对激光增材制造航空发动机用钛合金室温及中温拉伸性能的影响

2022-09-28沈淑馨高旭何蓓汤海波

沈淑馨,高旭,何蓓,汤海波

北京航空航天大学大型金属构件增材制造国家工程实验室,北京 100191

钛合金密度低、比强度高,是应用最广泛的航空航天结构材料之一。用钛合金取代钢和铝合金等材料,可显著减轻结构重量,进一步提高结构推重比[1-2]。近年来,钛合金在航空发动机中的用量越来越多[3],不同牌号的钛合金,根据相应的力学性能和服役温度,在航空发动机机匣、风扇、高低压压气机等部分服役[4-6]。发动机风扇和低压压气机工作温度在300~350℃[5-6],常用TC4(Ti64)[7]、TC19(Ti6246)[8]及TC17(Ti17)[9]等,而高压压气机工作温度能够达到600℃[5-6],多用TA19(Ti6246s)[10]、Ti55[11]及Ti60[12]等。

TC4是应用最广泛的钛合金。由于具有优异的综合性能,目前在风扇、低压压气机及机匣部分均有使用。TC4钛合金的名义成分是Ti-6Al-4V,β 转变温度为995℃±15℃,在室温下含有8%~10%的β 相。TC11 属于高铝当量(Aleq=7.3)的双相钛合金,名义成分是Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,β转变温度为1000℃±20℃。较高的铝含量使它能够在500℃以下稳定工作,不仅具有优异的热强性,还有较高的室温强度,多适用于压气机1~7级转子叶片、盘及静子叶片。TC17 是为航空发动机压气机专门研制的β 相稳定元素较多的双相钛合金,名义成分是Ti-5Al-2Sn-2Zr-4Mo-4Cr,β 相转变温度为890℃±15℃。由于β 相稳定元素含量高,α相往往较为细小,具有较高的室温强度和较好的断裂韧性。

航空发动机用钛合金构件在使用传统铸造/锻造+机械加工的方法成形时,存在工序繁多复杂、生产周期长且制造成本高等问题[3,13]。激光增材制造技术具有“近净成形”的特点。它以高能激光束为热源,熔化同步输送的金属粉末,被辐照的基材表面与粉末熔化后形成熔池。熔池随着激光扫描而快速凝固,依次逐层沉积得到致密的三维构件[13-15]。钛合金由于具有较为适宜的激光吸收率,与激光增材制造技术十分适配。激光增材制造技术能够显著缩短航空发动机大型钛合金构件的制造周期及成本[16-17],同时沉积态构件的力学性能达到与锻件相当[18-20]。

随着对发动机性能需求的不断攀升,钛合金的最高使用温度已经从350℃提高到接近600℃[5],钛合金宽温度范围的拉伸性能也开始引起人们关注[21-22]。来自伊朗德黑兰大学的学者,对三种显微组织(等轴组织、板条组织及双相组织)的TC4钛合金分别进行了400℃、500℃及600℃下的拉伸试验,对不同显微组织在不同温度下的拉伸行为进行描述[23]。印度的Kartik Prasad等则系统阐述了IMI834钛合金在400~500℃的拉伸及疲劳时效机理[24-25]。但目前关于不同牌号钛合金的宽温度范围拉伸行为的对比研究仍是空白,基于此,本文研究利用激光增材制造技术制备了三种航空发动机用双相钛合金,并进行室温及中温(400℃)拉伸,对所得数据进行总结归纳,得到钛合金显微组织对室温及中温拉伸性能的影响规律,为探索航空发动机钛合金在宽温度范围的力学性能提供参考。

1 试验方法

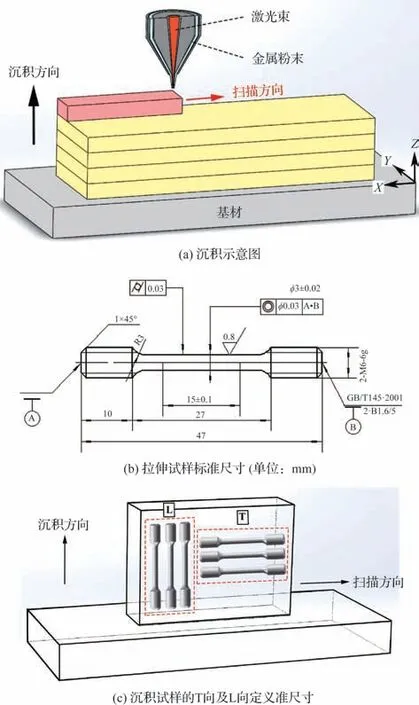

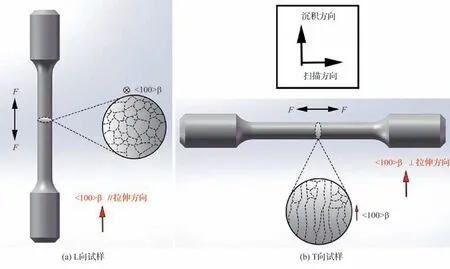

采用激光增材制造技术制备三种钛合金试样。所使用的设备同时搭载一个万瓦光纤激光器、一个包括4 个送粉喷嘴的BSF-2型送粉器以及HNC-21M CNC多轴运动控制系统。选择锻造纯钛板作为基材,采用6μm 直径激光束作为能量源,将同轴送进的钛合金粉末熔化。所用的三种牌号钛合金的球形粉末均由旋转电极雾化法制得,直径均处于50~150μm之间。沉积路径采用沿长边(X轴方向)呈Z字形扫描,图1(a)为沉积过程示意图。为避免氧化,沉积过程全程在氩气保护下进行。为排除残余应力对力学性能的影响,完成沉积后TC4与TC17钛合金试样立即进行去应力退火。为获得次生α 相,对TC11 钛合金进行1000°C、2h、空冷+530℃、4h 的双重退火处理[26-27]。沿沉积方向(Z轴方向)取L 向试样,沿扫描方向(X轴方向)取T 向试样。按照GB/T145—2001 标准加工拉伸试样,拉伸试样标准尺寸及增材沉积试样的L向与T向定义示意图如图1(c)所示。室温与中温拉伸试验均在SANS 5105 100kN 万能试验机上进行。

图1 沉积过程示意图及拉伸试样几何尺寸与取向Fig.1 Schematic diagram of sedimentation process,geometric dimensions and orientations of tensile specimens

用乙醇溶剂对拉伸断口进行超声清洗后,采用Apreo S LoVac扫描电子显微镜对其进行形貌与亚表面显微组织观察。在每组拉伸断口中取亚表面试样并进行制样。首先将其镶嵌至电木粉中,经砂纸打磨后以SiO2悬浮液为介质进行抛光。最后用Kroll 溶液(HF∶HNO3∶H2O=1∶6∶43)进行腐蚀,并进行扫描电镜观察。

2 试验结果及讨论

2.1 显微组织特征

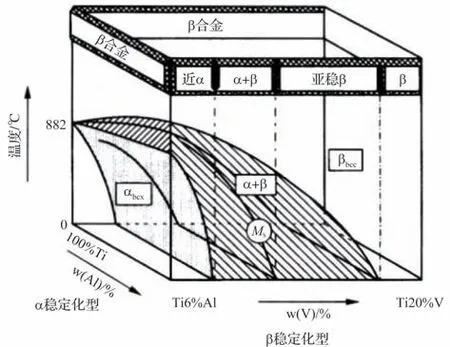

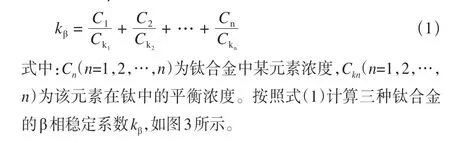

最早人们根据钛合金在β相区淬火后的组织对其进行分类,如图2所示将钛合金分为α型、近α型、α+β型、近β型(又称亚稳β型)、β型5种钛合金[1-2,28]。而后进一步发展了根据β 相稳定元素的含量进行分类的方法,将分类标准进行进一步量化。在此基础上提出用β相稳定系数kβ量化溶质原子稳定β相效果。其计算公式如下[28]

图2 钛合金根据β相区淬火组织进行分类的三维示意图[1-2,28]Fig.2 Three-dimensional diagram of classification of titanium alloys according to quenching microstructure in β phase field[1-2,28]

图3 TC4、TC11、TC17的β相稳定系数kβFig.3 The β-phase stability coefficient kβ of TC4,TC11 and TC17

从图2 中可以看到,三种钛合金均属于α+β 双相钛合金,但kβ相差较大。β稳定元素的多少,直接影响钛合金中α与β两相含量的比例。同时,α相的尺寸、形态及含量也随之不同,从而进一步影响力学性能。

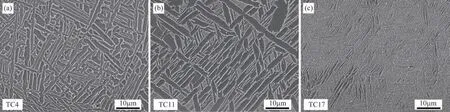

图4 为三种钛合金显微组织扫描照片。TC4 与TC17的显微组织均由初生α相及β基体组成,但二者α相的尺寸及形状有显著差异。TC17 中β 稳定元素含量高,α 相生长时阻力较大,为细小的针状。而TC4 中α 相为宽大板条。TC11 经过双重退火后,次生α 相在初生α 相间的β 基体中析出。TC11 和TC17 都具有大量的α、β 界面,起到阻碍位错运动的作用,提高强度[24,29]。

图4 试验用TC4、TC11、TC17的显微组织扫描照片Fig.4 Microstructure of TC4,TC11 and TC17 used in this experiment

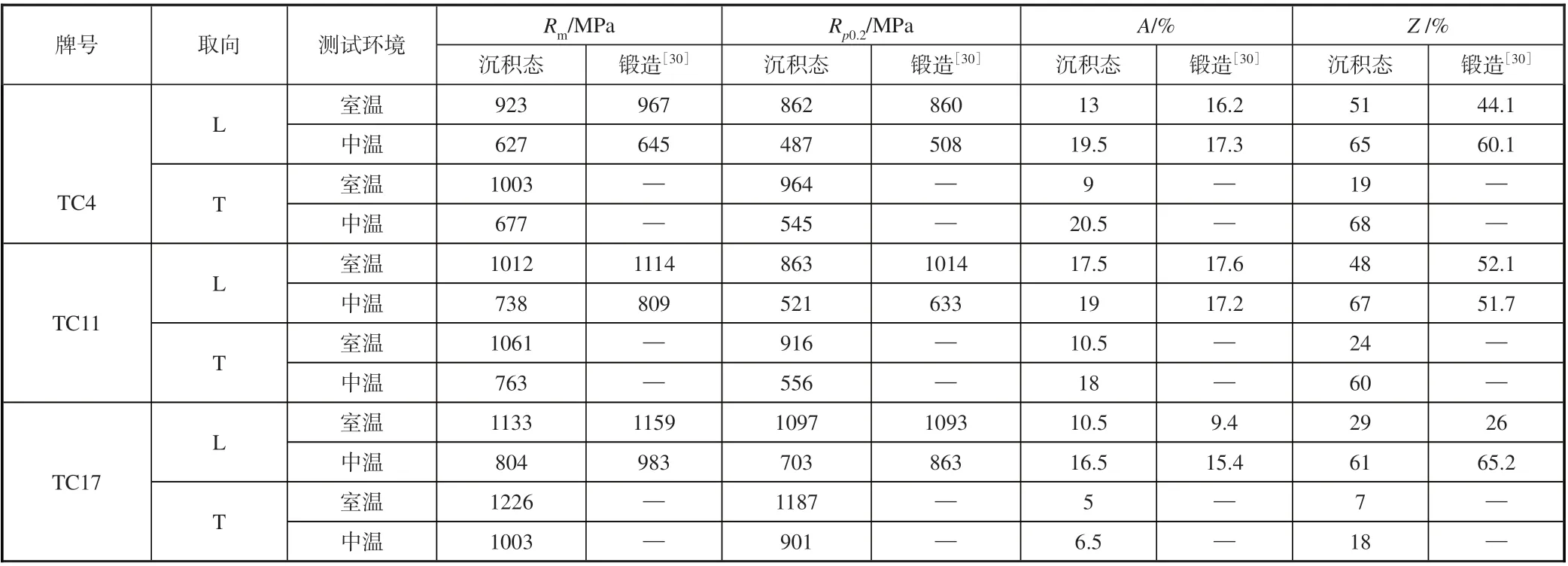

表1为12组室温及中温拉伸试验数据。不同温度和取向下,强度均随着kβ的增加而升高。TC17 的强度高于TC11,而TC4 则为三者中强度最低的。kβ越大意味着β 相稳定元素含量越多,α相析出越困难,从而在凝固时产生长径比较大的窄而细的片层,大幅提高强度。与锻造拉伸性能相比[30],激光增材制造钛合金在室温下具有与其相当的强度与塑韧性,强度基本能大于锻件的90%。由于表中锻件在400℃下的拉伸性能为热处理态,TC4、TC17的沉积态与锻件热处理态相差较大。而TC11沉积态经双重退火后,除屈服强度稍低外,其余性能指标均与锻件相当。

2.2 取向对拉伸性能的影响

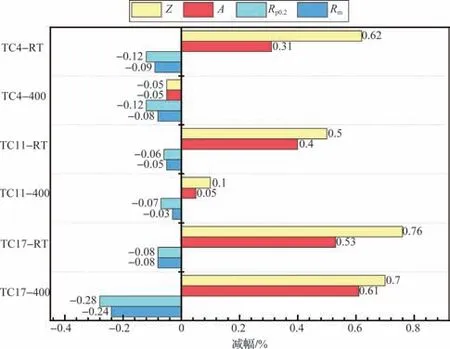

在钛合金激光增材制造中,β 柱状晶将沿着晶体学的<100>β晶向外延生长,而这种择优取向形成的β 相织构造成了力学性能的各向异性[29,31-32]。以“减幅”为L 向试样的强度及塑性指标(Rm、Rp0.2、A、Z)减去T 向试样的数值,占L向试样该指标的百分比,对表1 所示的12 组室温及中温拉伸试验数据进行分析,将各项指标减幅绘制成图5。可以看出L向相对T向强度有所下降,而塑性则相对提高。其中,L向试样屈服强度的减幅大于抗拉强度。经研究[33],L向试样中大部分基面和棱面滑移系具有软取向,临界分切应力低,因此L向的屈服强度相比抗拉强度减幅更大。

图5 L向拉伸相对T向的性能减幅Fig.5 Tensile properties decrease between L-direction and T-direction samples at room temperature

表1 沉积态与锻造TC4、TC11和TC17钛合金的室温、中温拉伸性能Table 1 Room and medium temperature tensile properties of deposited and forged TC4,TC11 and TC17 titanium alloys

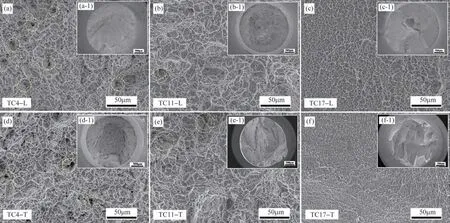

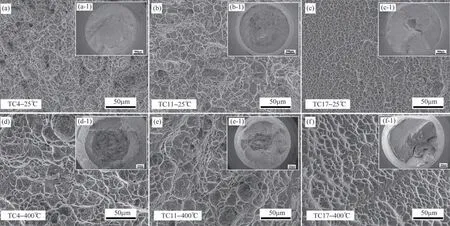

对各组试样的拉伸断口进行观察,拍摄的扫描照片如图6所示。在各组断口的宏观照片中可观察到典型杯锥状断口形貌,结合其断面收缩率远大于5%,以此为判据可断定为韧性断裂。从高倍扫描照片中观察,TC4、TC11试样L向室温断口均有孔洞,韧窝较深,尺寸在5μm左右,分布较均匀,此外TC11 的L 向室温断口存在明显微裂纹。而TC17的L向试样的室温拉伸断口有类似解离断裂的台阶,在高倍下可观察到小而浅且分布均匀的韧窝,尺寸远小于TC4、TC11的L向试样室温断口,为1μm左右。

图6 TC4、TC11和TC17的L向和T向试样室温拉伸断口Fig.6 L-direction and T-direction tensile fracture at room temperature of TC4,TC11 and TC17

TC4、TC11、TC17的T向室温断口,其宏观断面的取向与拉伸轴方向成45°,属于切断型断裂。其中TC4、TC11的断口形貌更接近典型韧性断裂断口,中心存在粗糙的纤维区,边缘有较平缓的放射区。在高倍下观察,TC4、TC11钛合金T向室温断口仍存在孔洞,对比L向室温试样,韧窝的尺寸与深浅并无明显差异。对于激光增材制造钛合金而言,T向为激光扫描方向,在TC17的T向试样的宏观断口上可明显观察到宏观解离台阶,其宽度与激光沉积层高相对应。在高倍下观察,存在准解离断裂的特点,能够观察到尺寸较小的撕裂棱,撕裂棱宽度大概在1μm 以下,与TC17钛合金中的α相宽度相对应。

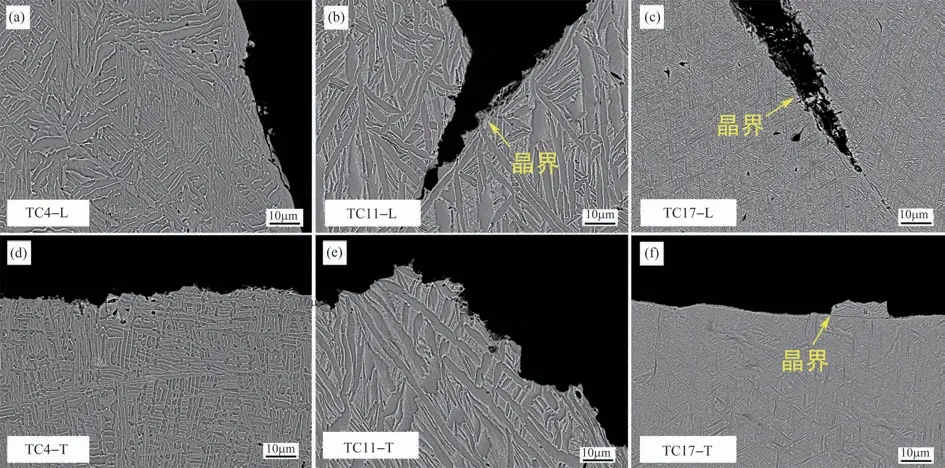

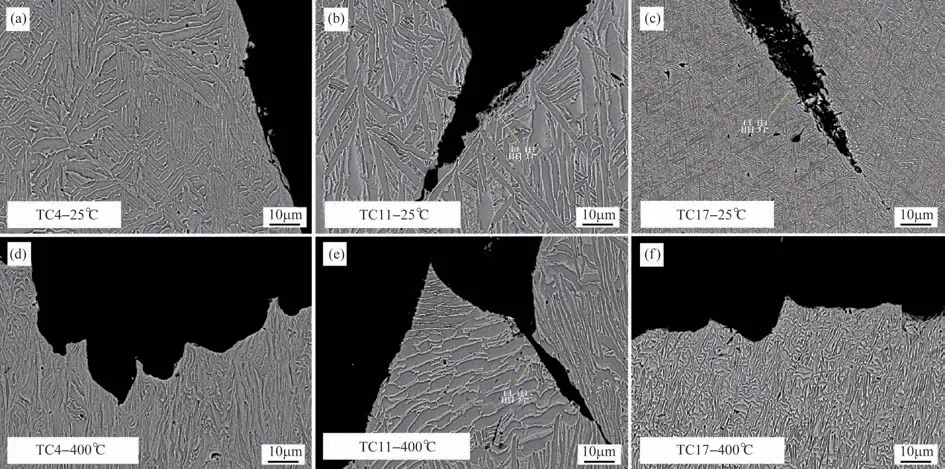

为研究拉伸过程中的裂纹扩展行为,对各组试样亚表面进行观察,扫描照片如图7所示。TC4的L向与T向试样中α相均有明显形变,表现出较好的可塑性。而相比之下,TC4的L向试样比T向中的α相变形更加剧烈。TC11中虽然初生α 相更粗大,但由于次生α 相的强化,宽大的初生α相并未产生较大的变形,但L向中观察到晶界开裂的情况。TC17 的L 向及T 向试样的针状α 相细小,亚表面也有明显的晶界开裂情况。

图7 TC4、TC11和TC17的L向及T向室温拉伸断口亚表面Fig.7 L-direction and T-direction tensile fracture subsurface at room temperature of TC4,TC11 and TC17

从表1中的数据来分析,三类钛合金的T向强度均高于L 向,而塑性差异则相反。但大体上取向对三者拉伸性能的影响规律相同,结合实际应用背景,下节内容将聚焦温度对于L向试样的影响规律进行研究。

2.3 室温及中温拉伸性能

在航空发动机中,钛合金部件(尤其是TC11和TC17钛合金)的服役环境存在短暂中温的可能,研究中温拉伸行为对其安全服役有重大意义。以“减幅”为400℃下的强度及塑性指标(Rm、Rp0.2、A、Z)减去室温下的数值,占室温该指标的百分比,对表1 所示的12 组室温及中温拉伸试验数据进行分析,将各项指标减幅绘制成图8。从图8 中可看出,强度与塑性的减幅呈相反的趋势,总体而言,中温下强度降低而塑性增加。400℃拉伸试样的强度与室温拉伸相比,降低30%~50%,而塑性的提高则大小不等。400℃下,流变应力随着温度的升高而降低,热激活的位错运动得以促进[34-35],塑性有所增加。相比之下屈服强度的减幅较抗拉强度更大,因为温度对晶界和相界面的弱化作用,使其阻碍位错运动的能力降低,加工硬化效果减弱[33-34]。

图8 400℃相比室温的各项拉伸性能指标减幅Fig.8 Tensile properties decrease between 400℃and room temperature

最终拉伸试样宏观照片如图9 所示,从宏观上可以直接观察到各个拉伸试样的颈缩情况。400℃拉伸试样呈淡黄氧化色,对比左侧25℃下的6 组拉伸试样,400℃的试样中除了断在标距范围之外的试样(TC17-L-400℃),其他试样拉伸后的颈缩程度相较室温试样更大。对拉伸试样断口及其亚表面进行观察,结果如图10、图11所示。

图9 拉伸后试样宏观照片Fig.9 Macro picture of the specimen after stretching

对各组试样的拉伸断口进行观察,扫描照片如图10所示。断口的宏观形貌直接反映了塑性变形的程度,从拉伸断口的宏观照片观察,室温拉伸断口更为平整,而400℃拉伸断口表面起伏较大。中温拉伸试样的韧窝相比室温拉伸试样更加粗大,说明前者塑性更好。

图10 TC4、TC11和TC17的L向试样室温及中温拉伸断口形貌Fig.10 L-direction specimens tensile fracture of TC4,TC11 and TC17 at room temperature and medium temperature

室温拉伸断口宏观形貌及显微组织在2.2 节中已有描述,在此不做补充。TC4 的L 向试样在400℃下的拉伸断口呈现典型韧性断裂特征,中心为半径1mm左右的纤维区,在高倍扫描照片中可见其局部有微小孔洞,但整体较为致密,能够观察到分布均匀且较深的韧窝,大小为7~8μm,与室温试样相比,韧窝尺寸增加40%。TC11的L向试样在400℃下为典型韧性裂纹,断口纤维区相比TC4试样较小,局部仍存在孔洞,韧窝粗大且均匀,尺寸为10μm左右,为室温断口韧窝尺寸的两倍。TC17 的L 向试样400℃下拉伸断口的宏观断面的取向与拉伸轴方向成45°,属于切断型断裂。宏观扫描照片中断口中心有明显的粗糙的纤维区。纤维区面积很小,而放射区较大,在高倍扫描照片中能观察到撕扯型韧窝,可判定为混合型断裂。韧窝尺寸小且较浅,大小为8μm 左右。对各组试样亚表面进行观察,扫描图像如图11 所示。室温拉伸时,TC17中α相变形较小,而中温时细小的α相有明显变形,断口亚表面曲折,说明裂纹主要沿相界面扩展。TC11在中温下的变形程度明显小于TC4,虽然二者有相同形态的初生α相,但弥散分布的次生α相提高了组织抵抗变形的能力。由于温度对相界面的弱化作用,TC11在中温时出现晶界开裂的情况。

图11 TC4、TC11和TC17的L向试样室温及中温拉伸断口形貌Fig.11 L-direction specimens tensile fracture subface of TC4,TC11 and TC17 at room temperature and medium temperature

2.4 讨论

试验选择三种具有不同显微组织的典型双相钛合金进行研究:TC4具有粗大的初生α板条,TC11具有粗大的初生α及细小弥散的次生α相,TC17具有细小的针状初生α相。根据Ashby 的理论[36],双相合金的变形表现出非均匀塑性的特点,这是由两相的组成、尺寸和取向决定的强度差异导致的[37]。由于双相钛合金的变形具有微观的不均匀性,内应力将在α/β 界面处产生应力梯度,从而导致应变局部化[38-40]。

α相在双相钛合金拉伸过程中的影响可以总结为两个方面:首先,滑移传递提供晶粒间或两相间的协调变形[41-42],晶界α 相及α/β 相界面作为滑移传递的阻碍,易产生位错塞积和应力集中,难以协调变形从而开裂[40-43];其次,在裂纹扩展过程,α相将是裂纹分叉、偏转的最大诱因,影响裂纹扩展的快慢[42]。

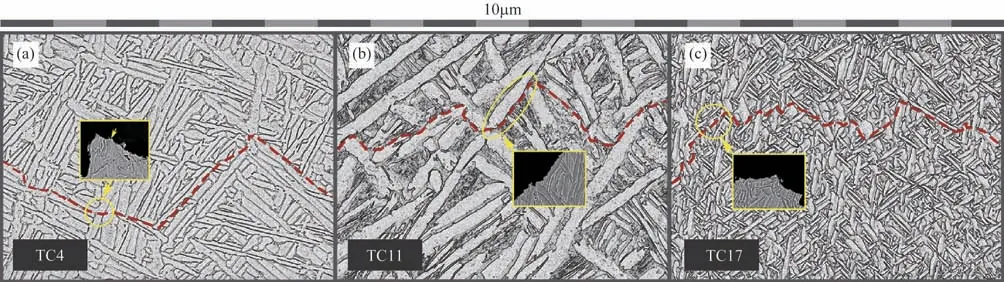

室温下三者的拉伸行为差异首先来源于α相(α/β相界面)形态及数量。细小且均匀的初生α相在TC17拉伸的过程中,共同分担了内应力,降低应力集中的可能。裂纹在细小的针状α相之间扩展困难,如图12所示,更加曲折的路径将消耗更多能量。对于TC11而言,粗大的α相板条使位错在其内部具有更长的滑移距离,塑性有所增加[44](参见表1)。相比之下,包括弥散分布的纳米级次生α相在内的β相转变基体更难变形,为了协调变形,滑移需要从α 相向β 基体传递,然后进入另一个α 板条中[41]。裂纹在相界面萌生后,扩展时穿过纳米级的次生α 相却比较困难,与TC17 类似。而TC4既存在粗大的初生α板条,又无细小的次生α相阻碍裂纹的扩展,相界面不仅是裂纹或孔洞的首选形核位点,还是裂纹扩展的快速通道,强度为三者中最低。

图12 三种钛合金的裂纹扩展示意图Fig.12 Schematic diagram of crack propagation of three Titanium alloys

由于激光增材制造技术的逐层沉积过程的周期性变化,沉积态钛合金组织在L向,即沉积方向上呈现“柱等交替”的显微组织特征[31]。而T 向,即扫描方向上观察时,多为柱状晶截面,如图13所示。尽管L向试样截面具有更多晶界,但最新研究表明,晶界α相的数量并不是激光增材制造钛合金各向异性力学行为的决定性因素[29]。钛合金在激光熔化沉积过程中对<100>β的择优取向致使在T 向的平均滑移距离大于L向的,因此相应的T向试样的强度更高。钛合金在增材制造中的择优取向是普遍规律,在取向相同而牌号不同的试样之间进行比较时,相界面为力学性能的决定性因素。

图13 L向、T向试样截面显微组织示意图Fig.13 Microstructure schematic diagram of L-direction and T-direction samples sections

温度对三种钛合金的影响是一致的。中温下,流变应力随着温度的升高而降低,塑性随之增加。但加工硬化能力下降,变形抗力减小,从而强度降低[34-36]。同时,温度升高导致相界面被弱化,阻碍裂纹扩展能力降低。中温下三者仍保持着原有的强度差异,相界面虽然被弱化,但其形状及数量仍然影响裂纹的扩展。

3 结论

试验通过选择β相稳定系数差异较大的三种双相钛合金牌号,获得三种截然不同的激光增材制造钛合金显微组织。分别进行室温及中温拉伸性能测试,讨论了双相钛合金中α相在不同温度下对拉伸性能的影响。

研究发现,室温拉伸时TC17 细小的α 相更占优势,断口呈韧性断裂特征,韧窝尺寸为1μm左右,亚表面中几乎观察不到α相的变形。在中温下细小的α相出现明显变形,韧窝为8μm左右。而TC11中的初生α相与TC4中相似,不同的是由于双重退火得到的次生α 相弥散分布,在室温拉伸下起到阻碍变形的作用,同时粗大的α 相板条提供更大的滑移距离。在400℃下,由于温度升高对相界面的削弱作用,TC11次生α相的强化作用也随之减小,初生α相也产生明显变形,此时韧窝尺寸增至10μm左右。TC4中宽粗大的α相板条在室温下变形明显,断口呈现韧性断裂特征。中温条件下α相变形剧烈,韧窝尺寸增大到10μm以上。中温下三者的强度差异并未改变,相界面的形状及数量仍然影响裂纹的扩展。