钛合金空心风扇叶片模拟鸟撞研究

2022-09-28刘志强李从富贾林柴象海

刘志强,李从富,贾林,柴象海

中国航发商用航空发动机有限责任公司,上海 200241

航空发动机是航空器的“心脏”,而风扇叶片是航空发动机的关键转动部件之一[1],其设计制造水平对发动机先进设计指标的实现起着至关重要的作用,目前掌握大涵道比民用航空发动机风扇叶片设计制造能力的主要有美国通用电气航空(GE)和普拉特-惠特尼(P&W)、英国罗尔斯-罗伊斯(RR)、法国斯奈克玛(SNECMA)4 家公司。传统的实心风扇叶片重量大,不能满足现有商用航空发动机低油耗等方面的要求。早在20 世纪,英国、美国等一些国家的航空发动机公司开始着手研制采用钛合金板材和特殊成形工艺来制造宽弦空心风扇叶片,如蜂窝空心结构、瓦伦空心结构、槽形空心结构等,其中在宽弦空心风扇叶片方面,RR公司在RB211-535E4、V2500、Trent700、Trent800、Trent900等型号发动机上进行应用,P&W公司在PW4084等型号发动机上进行应用[2-3]。宽弦钛合金空心风扇叶片推动了发动机减重、油耗降低,提高了飞机的机动性和降低了航空公司的运营成本。

国内某大涵道比民用航空发动机,为满足大型客机发动机大推力、低油耗等需求,结构上要求采用大尺寸风扇叶片以增加外涵流量,选用钛合金宽弦空心风扇叶片的研制方案,前方无遮挡物。由于鸟撞是威胁飞行安全,甚至导致航空灾难的重要因素之一[4],风扇叶片可能被直接打断或被打伤,因此必须保证风扇叶片具备足够的抗鸟撞能力。国内外适航条例均要求通过鸟撞试验的方法对风扇叶片抗鸟撞性能进行评估。国外各航空发动机公司经过长期的研制,建立了完善的风扇叶片鸟撞试验平台并积累了丰富的试验数据,用于指导叶片设计、分析与试验验证[5-6],国内这方面技术的积累相对较少。

为验证该钛合金空心风扇叶片的强度,需要开展抗鸟撞损伤分析与试验研究。本研究根据适航条例要求,开展叶片静止状态下中鸟和大鸟撞击参数敏感性仿真分析,得到中鸟鸟撞最危险工况和大鸟鸟撞最危险、次危险工况,开展静止叶片中鸟和大鸟鸟撞试验,获取试验后叶片损伤情况,仿真与试验结果吻合良好。本研究可为空心风扇叶片强度设计和旋转状态下鸟撞试验提供支撑。

1 试验对象

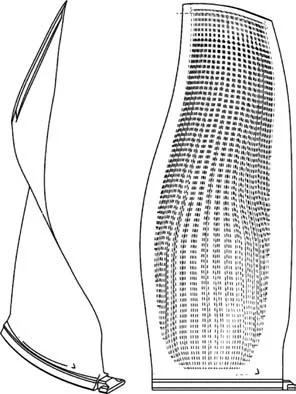

试验对象为国内某在研的TC4材料的大涵道比涡扇发动机空心风扇叶片,几何模型如图1所示。

图1 钛合金空心风扇叶片Fig.1 Titanium alloy hollow fan blade

根据适航要求,航空发动机鸟撞击考核应采用全台发动机吞鸟试验来实施,但限于目前不具备开展此风扇叶片旋转状态鸟撞试验条件,参照适航规章要求,转换到静止状态下开展鸟撞试验,关注在不同撞击位置、不同鸟速、不同转速下的叶片损伤情况。

2 撞击参数敏感性分析

光滑粒子流体动力学方法[7](SPH)将材料处理成一组具有速度、能量、质量特征的粒子组合,并描述为一个与流体相关的插值点。SPH作为一种基于拉格朗日技术的自适应无网格粒子法,在流固耦合问题求解中,可以避免Lagrange网格扭曲畸变,克服Euler方法难以跟踪变形和不识别材料界面的问题[8-9],近年来在鸟撞试验有限元仿真模拟中使用较多[8-12],本研究采用该方法进行数值计算。

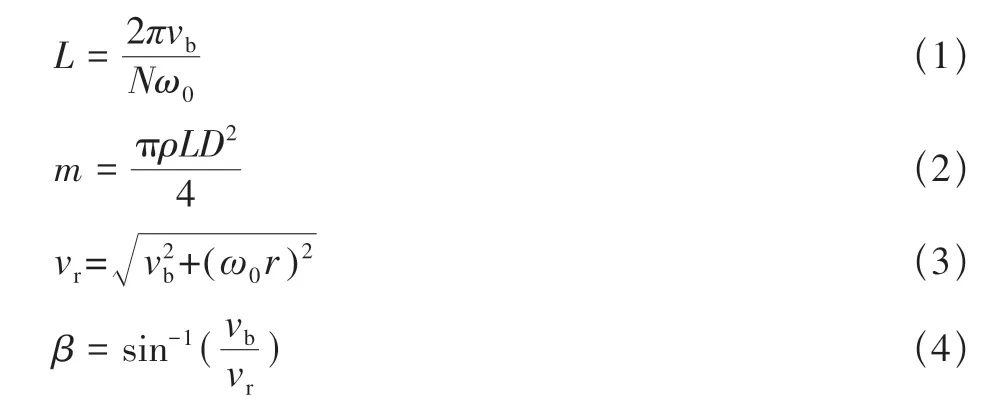

鸟体进入发动机叶片时叶片与鸟体的相对位置关系如图2 所示。将旋转叶片转换到静止状态下,若不考虑风扇叶片的气动外形和撞击后鸟体的变形,假设鸟为圆柱体,由发动机转子风扇叶片角速度ω0、风扇叶片数目N、叶片撞击半径高度r、鸟体速度vb、鸟体直径D、鸟体密度ρ,根据式(1)~式(4)即可求得鸟体切片长度L、鸟体切片质量m、鸟体相对叶片的鸟撞速度vr和撞击角度β。

图2 鸟体进入叶片示意图Fig.2 Schematic diagram of bird closing to blades

2.1 中鸟撞击参数分析

(1)主要参数范围

根据适航条款CCAR-33.76(1)和(3)的要求,当发动机喉道面积大于等于1.35m2且小于3.9m2时,中鸟群鸟的数量和质量要求为一只1.15kg 的中鸟加6 只0.70kg 的小鸟,附加的完整性评估对鸟的数量和质量要求为两只1.15kg的中鸟,本发动机属于此范围。根据模拟鸟弹密度和长径比2∶1,由质量1.15kg即可反算模拟鸟弹的尺寸。

根据CCAR-33.76(c)(1)要求,鸟体速度范围是从地面到正常飞行高度所使用的空速,但应不小于飞机的起飞决断速度。根据飞机的设计任务剖面起飞爬升阶段速度为v1和最小起飞决断速度v2,确定中鸟撞击速度范围上限为v1、下限为v2。

为确定发动机转速对中鸟撞击后叶片损伤的影响,选择飞机下降末阶段空中慢车状态下的风扇转子转速n1和高温起飞状态下风扇转子转速n2分别为鸟撞击分析转速的下限和上限。

(2)危险位置

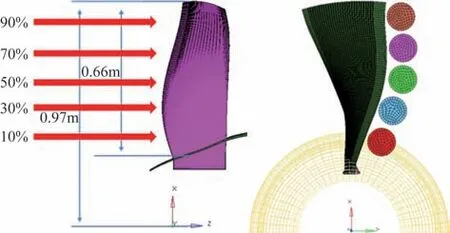

选取鸟体速度为最小起飞决断速度v2和转子转速为高温起飞状态下风扇红线转速n2,根据式(1)和式(2)确定鸟弹切片参数。叶片采用六面体SOLID 单元、材料属性采用应变率相关弹塑性本构模型,鸟体采用SPH模型,鸟体撞击位置从流道的10%依次增至90%,利用LS-Dyna软件对各算例进行显示动力学仿真分析,有限元仿真模型如图3所示。

图3 鸟体撞击叶片不同高度示意图Fig.3 Schematic diagram of bird strike blade at different height

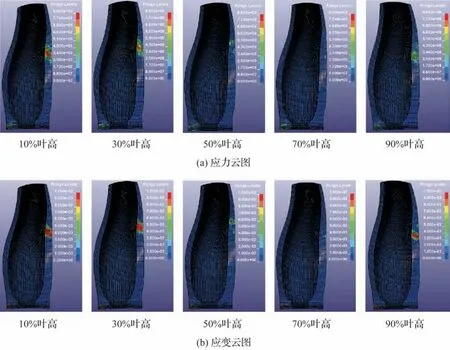

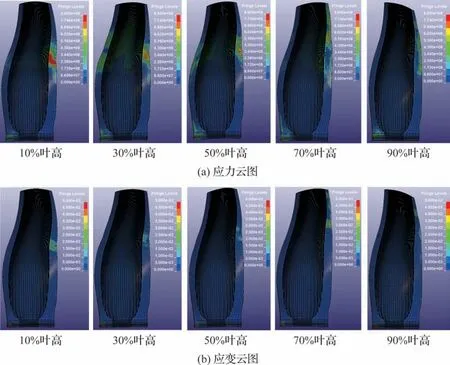

仿真分析得到鸟撞位置从10%到90%叶高时风扇叶片应力、塑性应变分布如图4所示,其中撞击30%叶高位置叶片后缘有最大的塑性应变区域分布,撞击不同叶高叶尖前缘变形量如图5所示,撞击高度在30%时变形量最大。

图4 撞击不同叶高2ms时叶片应力和塑性应变云图Fig.4 Stress and plastic strain distribution of bird strike blade from different height at 2ms

图5 鸟体撞击不同叶高叶尖前缘变形量Fig.5 Deformation of leaf apex leading edge when birds strike blade at different height

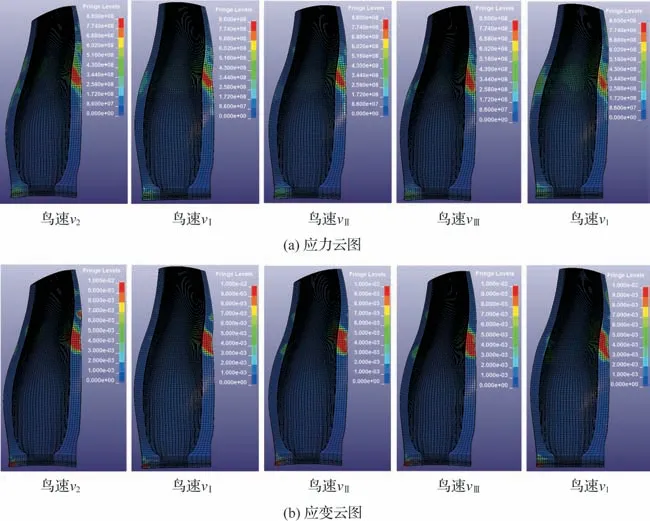

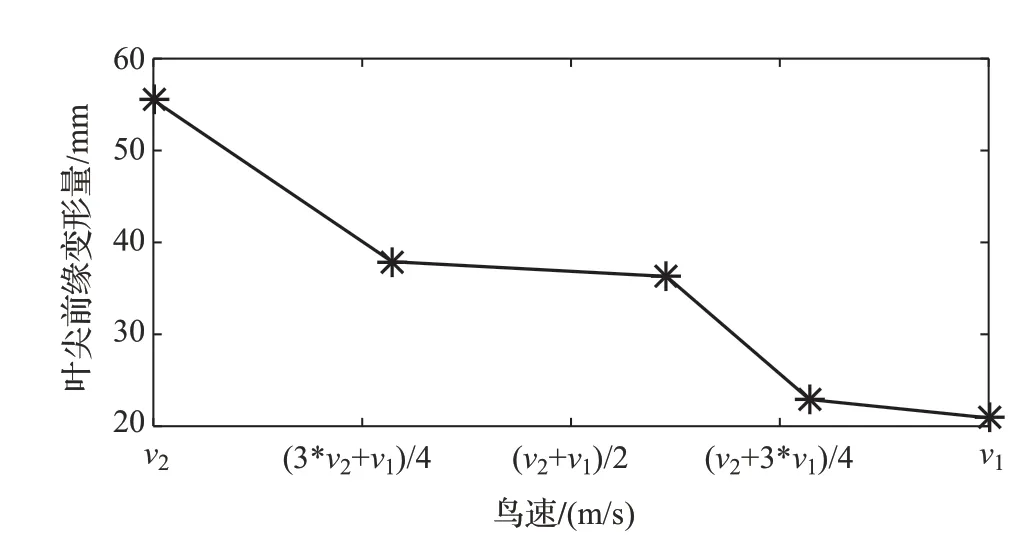

(3)危险鸟速

前文中确定吸入鸟体的速度范围为最小起飞决断速度v2至起飞爬升阶段速度v1,为确定鸟体撞击速度对鸟撞结果的影响,在v2至v1之间从小到大另取三个速度,计算以这5 个速度撞击风扇叶片流道30%高度位置,通过比较鸟撞后叶片的损伤情况确定叶高方向最危险的吸鸟速度。根据式(1)和式(2)计算出在不同撞击速度下鸟体模型的参数,对各算例进行仿真分析,叶片应力、塑性应变分布如图6所示,各算例中撞击区域叶片的前、后缘均产生塑性变形,后缘塑性变形大于前缘不同鸟速撞击叶尖前缘变形量,如图7所示,鸟速从v2增至v1,塑性应变区域呈减小的趋势,鸟速为最小起飞决断速度v2时叶尖前缘变形量最大。

图6 不同鸟速撞击2ms时叶片应力和塑性应变云图Fig.6 Stress and plastic strain distribution of bird strike blade with different bird speed at 2ms

图7 不同鸟速撞击叶尖前缘变形量Fig.7 Deformation of leaf apex leading edge when birds strike blade with different bird speed

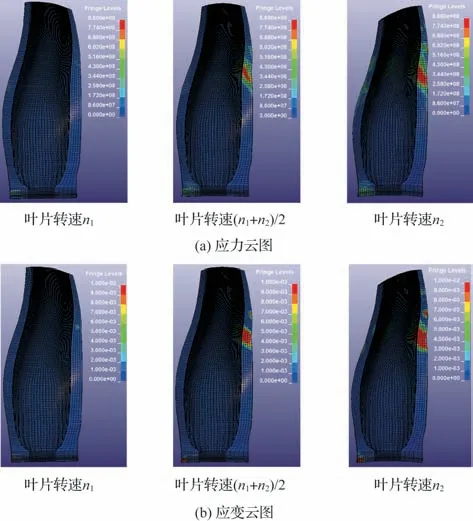

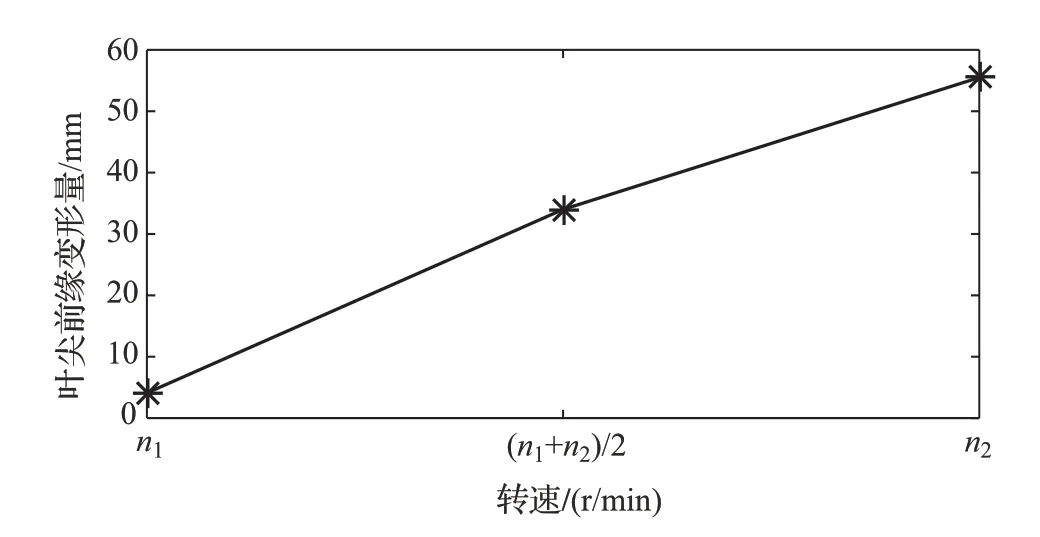

(4)危险转速

前文中确定发生鸟撞的发动机转速范围为下降末阶段空中慢车状态下的风扇转子转速n1至高温起飞状态下风扇转子转速n2,为确定鸟体撞击速度对鸟撞结果的影响,计算风扇在n1、(n1+n2)/2 和n2转速下,鸟体以最小起飞决断速度v2撞击风扇叶片流道30%高度位置,各算例仿真结果如图8所示,不同转速撞击叶尖前缘变形量如图9所示,转速从n1增至n2,塑性应变区域呈增加的趋势,n2时叶尖前缘变形量最大。

图8 不同转速撞击2ms时叶片应力和塑性应变云图Fig.8 Stress and plastic strain distribution of bird strike blade with different spin speed at 2ms

图9 不同转速撞击叶尖前缘变形量Fig.9 Deformation of leaf apex leading edge when birds strike blade with different spin speed

根据上述分析,当发动机转速为红线转速n2时,中鸟以最小起飞决断速度v2撞击叶片流道30%高度位置为最危险的中鸟鸟撞工况,根据图2 和式(1)~式(4),确定静止叶片中鸟鸟撞的单个切片长度、单个切片质量、撞击静止叶片鸟体速度和风扇轴轴线与炮管轴线夹角等参数。

2.2 大鸟撞击参数分析

根据CCAR-33.76(b)(1)适航条例要求,喉道面积大于等于1.35m2并且小于3.90m2的发动机,单只大鸟质量为2.75kg。根据适航要求,大鸟的吸入速度为200kn(即370.4km/s),发动机的工况为高温起飞状态,风扇红线转速n2,鸟体撞击位置应为最关键的暴露位置。计算鸟体撞击风扇叶片流道10%、30%、50%、70%、90%高度位置,通过比较鸟撞后叶片的损伤情况确定最危险的叶高位置。仿真计算得到鸟体撞击叶片不同位置后叶片的应力、塑性应变云图对比,如图10 所示,撞击70%叶高位置具有最大的应力分布区间和最大的塑性应变。撞击不同叶高叶尖前缘变形量如图11所示,撞击30%流道高度位置具有最大的整体变形量。

图10 大鸟撞击不同叶高2ms时叶片应力和塑性应变云图Fig.10 Stress and plastic strain distribution of big bird strike blade from different height at 2ms

图11 撞击不同叶高叶尖前缘变形量Fig.11 Deformation of leaf apex leading edge when big birds strike blade at different height

仿真得到最危险的撞击位置为70%流道高度处,次危险撞击位置为30%流道高度处。根据图2和式(1)~式(4),确定静止叶片大鸟最危险点和次危险点撞击的单个切片长度、单个切片质量、撞击静止叶片鸟体速度和风扇轴轴线与炮管轴线夹角等参数。

3 试验实施与分析

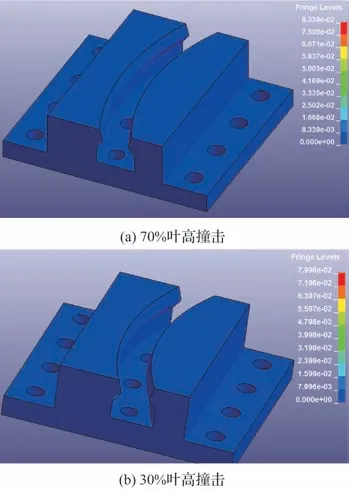

设计安装架及夹具工装如图12所示,试验件通过夹具固定在安装台上,安装台高度可调以实现鸟弹撞击叶片不同高度位置,安装盘上设有角度标尺以调整撞击角度,两边设有顶块防止撞击时发生轴向窜动。

图12 试验件安装示意图Fig.12 Schematic diagram of blade in fixed situation

由于中鸟撞击对叶片的变形和损伤明显小于大鸟撞击,因此仅对前文确定大鸟撞击70%和30%叶高位置鸟撞两种工况进行仿真,以验证夹具强度。大鸟撞击后20 CrMo 材料的榫头座夹具塑性应变分布如图13 所示,70%叶高撞击位置夹具塑性变形量相对较大,夹具整体结构完好,边缘存在局部塑性变形,最大等效塑性应变为8.34%,塑性影响区较小,不影响夹具强度,夹具的微小塑性变形对后续试验无影响。30%叶高撞击位置的塑性应变为8.00%,比70%叶高撞击位置更小。因此,夹具设计方案满足强度要求。

图13 大鸟撞击后夹具塑性应变分布Fig.13 Plastic strain distribution of adapter after bird strike blade test

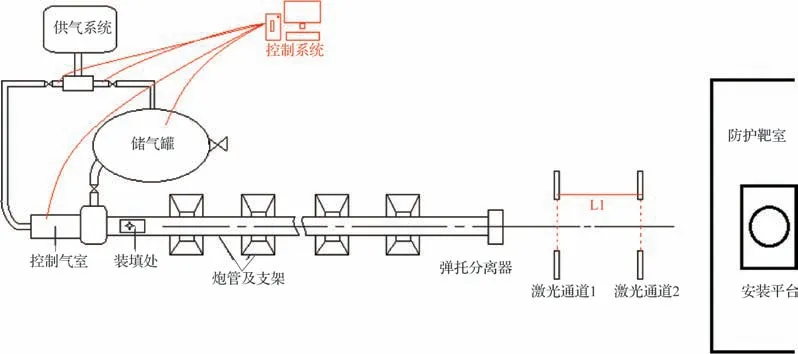

本试验使用固定高速气炮试验器,试验器方案如图14所示,试验设备由控制系统、供气系统、储气罐、控制气室、炮管及支架、装填机构、弹托分离器、高速摄像机及相关配套设施组成,炮口设有弹托分离器将弹托与明胶鸟弹分离,使用激光测速仪测量鸟弹撞击速度,使用高速摄像机辅助测速及拍摄鸟弹撞击姿态。试验前制作符合试验尺寸和质量要求的明胶鸟弹,使用弹托包裹明胶鸟弹,进行发射压力标定试验,使发射速度满足要求,使用激光水平仪确定撞击点位置,调整安装台位置使目标撞击点位置满足要求。

图14 试验器方案图Fig.14 Scheme diagram of test facility

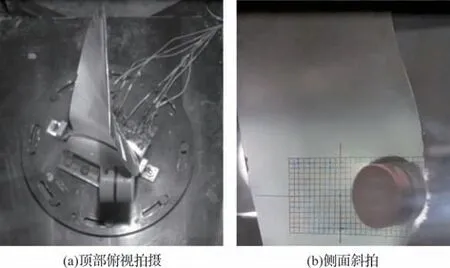

3.1 中鸟试验

选择2.1节最危险的工况开展中鸟撞击试验,调试完成后开展正式试验。实际制作的鸟弹质量、鸟弹速度分别为分析计算参数的101.4%、102.1%,误差较小。通过高速摄像拍摄画面,鸟撞姿态水平,撞击时图片如图15所示,撞击落点偏内侧约7mm、偏高约8mm,试验后目视检查未见明显裂纹。根据实际试验实施的鸟弹参数进行仿真分析,塑性变形量0.01 仿真计算结果如图16 所示,叶片无损伤,与试验相符。30%高度位置叶片强度高,中鸟不足以使叶片产生塑性变形和损伤,鸟撞位置偏内侧,又进一步减小了鸟撞对叶片的损伤。

图15 中鸟撞击时画面Fig.15 Picture of middle bird strike the blade

图16 中鸟撞击仿真计算结果Fig.16 Simulation result of middle bird strike the blade

3.2 大鸟试验

受限于气炮的硬件条件,鸟弹速度达到300m/s以上时存在控制精度差、姿态控制难度大等问题,选用2.2 节次危险点工况开展大鸟撞击试验。实际制作的鸟弹质量、速度分别为分析计算参数的100.3%、99.64%,误差较小。通过高速摄像拍摄画面,鸟撞姿态水平,撞击时图片如图17 所示,落点偏内侧约8mm,高度基本一致,试验后叶片未断裂,目视检查试验件未发现裂纹缺陷,叶背面85%叶高有连续点状凸起;排气边约60%叶高可见明显变形,如图18所示。

图17 大鸟撞击时画面Fig.17 Picture of big bird strike the blade

图18 试验后叶片变形Fig.18 Blade deformation after test

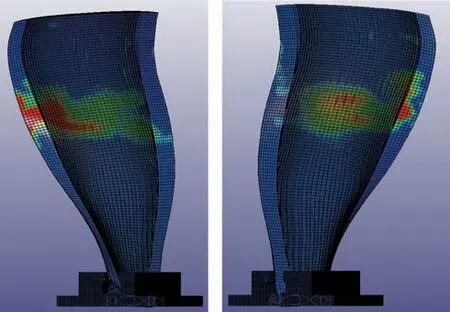

根据实际试验实施的鸟弹参数,进行仿真分析,塑性变形量0.01仿真计算结果如图19所示,能反映60%叶高排气边塑性变形,与鸟撞位置和叶型有关,证明了仿真结果的准确性。

图19 大鸟撞击仿真计算结果Fig.19 Simulation result of big bird strike the blade

4 结论

本文通过开展钛合金空心风扇叶片鸟撞仿真分析和明胶鸟弹试验,得出如下结论:

(1)对于中鸟撞击,仿真得到最危险工况为发动机高温起飞状态下中鸟以最小起飞决断速度撞击叶片流道30%高度位置,最危险工况试验后叶片无损伤。

(2)对于大鸟撞击,仿真得到最危险和次危险工况分别为高温起飞状态下鸟弹以适航要求的速度200kn撞击叶片流道70%和30%高度位置,次危险工况试验后叶片有损伤但未断裂。

(3)试验和仿真结果吻合良好,可为空心风扇叶片强度设计验证和旋转状态下鸟撞试验提供支撑。

(4)未来将开展叶片真实鸟撞试验和旋转状态叶片鸟撞试验,验证叶片的抗单鸟与群鸟冲击强度储备和对气动性能的影响。