离心式高压油气透平内流数值研究

2022-09-28刚孙永尧高秋英王胜元李鹏王恒宋

宋 刚孙永尧高秋英王胜元李 鹏王 恒宋 鹏

(1.中国石油化工集团有限公司生产经营管理部,北京 100728;2.中国石油化工股份有限公司西北油田分公司,新疆 乌鲁木齐 830011;3.中国石油化工集团有限公司碳酸盐岩缝洞型油藏提高采收率重点实验室,新疆 乌鲁木齐 830011;4.西安交通大学能源与动力工程学院,陕西 西安 710049)

0 引言

天然气井口压力通常为几十到数百个大气压,目前普遍采用节流的方式将该压力降至输运系统所需,在此过程中有大量的压力能被浪费[1-3]。利用透平膨胀机技术将天然气井口压力能转换为机械轴功和发电具有十分显著的节能效益。然而,天然气井口介质压力高、油气混合物两相流动复杂,现有的透平技术难以适用,传统向心式透平在流体激振力及液滴冲刷的共同作用下极易损坏,威胁机组的安全运行[4-5]。近年来,离心式透平广泛应用于复杂多相介质的热能、压力能利用系统中[6-10],为天然气井口压力能的高效利用提供了可行途径。油气透平内部复杂多相介质流动对透平效率及运行稳定性具有十分重要的影响。然而,目前涉及油气两相介质的内流研究主要是针对引射增压器及油气混输泵,且大部分数值研究工作均采用了简化的工质[11-13]。如Chen W[14-15]等人以甲烷为工作介质,数值研究了喷嘴出口位置和混合管长径比对天然气引射器性能的影响。史广泰[16]等以空气和油为介质研究了液黏度对油气混输泵内流特性的影响。然而,天然气井口介质为包含若干凝析油、天然气组分的混合介质,真实介质环境下的油气透平内流机理亟待探明。笔者针对某天然气井口压力能利用离心式高压油气透平建立了整机数值模型,在真实油气介质条件下开展内流数值研究及性能预测,以期为离心式透平的设计及实际应用提供支撑。

1 数值方法

通过对离心式透平包括导流罩、喷嘴、叶轮、蜗壳在内的整机部件进行三维建模及网格划分,形成高精度计算网格;将包含若干凝析油、天然气组分的混合介质密度、焓、熵、黏性等热物性参数拟合为压力及温度的函数,构建了真实油气物性模型;进一步,基于整机计算网格及真实油气物性模型,使用计算流体力学软件ANSYS-CFX开展整机流场求解,获得了透平在设计及非设计工况下的内流特性及整机性能。

1.1 离心式膨胀机整机模型及网格

在离心式透平膨胀机中,首先进口导流罩将油气混合工质引导至喷嘴流道中,同时流动方向由轴向转变为径向,在喷嘴叶片通道中由于通流面积逐渐缩小使得油气介质的压力能转化为速度头,高速流体驱动叶轮旋转,从而转化为轴功输出,最后在蜗壳中实现叶轮出口余速的回收。

基于某井口真实油气介质设计了单级离心式透平膨胀机,真实油气混合物工质的热物理属性来自Aspen Plus数据库。膨胀机的相关设计参数如表1所示,透平设计需要兼顾30~50 MPa的井口压力范围,设计工况进口压力为35 MPa,气油比为280 m3/t。

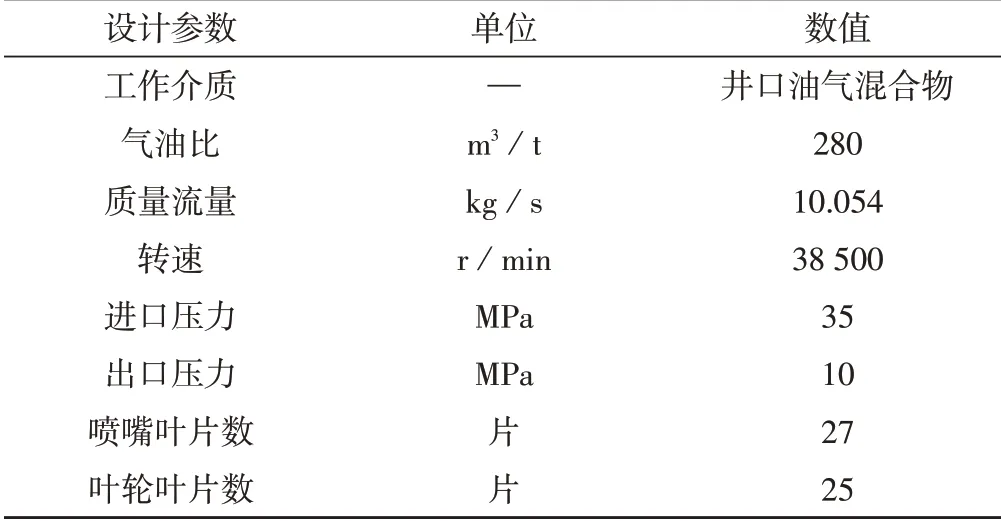

表1 离心式透平的设计参数表

采用ANSYS-ICEM以及CFX-TURBOGRID软件对离心式透平的各通流部件进行空间离散,生成了计算域(表2)。由于叶片高度较小,端壁效应明显,因此需要对端壁区域进行局部加密处理。为验证近壁面区域网格加密是否足够,在计算收敛后对近壁面的y+数进行了检测,计算区域各处y+均小于200。y+数代表了无量纲第一层的网格高度,较小的y+值保证了第一层网格节点处于壁面流动的黏性底层内,满足笔者所采用的k-Epsilon湍流模型和可变壁面函数对近壁面流动进行捕捉的要求。

表2 网格划分表

1.2 真实油气介质物性定义

油—气混合介质主要热物性参数随着温度和压力的变化如图1所示,在油—气透平进出口工作参数范围内,需要同时考虑温度和压力对于热物性参数的影响。

图1 油—气混合物物性与温度和压力的关系图

为了模拟油气介质真实物性,使用SRK模型对包含34种凝析油组分、5种天然气组分的复杂油气混合介质热物性进行计算。为了提升高压油气透平内流数值模拟精度,将计算获得的混合介质密度ρ、焓h、熵s、定压比热容Cp、定容比热容导Cv、声速c、导热系数k、动力黏性系数μ等热物性参数拟合为如下温度及压力的二元函数:

式中,φ为物性参数,无量纲;T为温度,K;p为压力,Pa。

采用真实气体物性格式将混合物的热物性数据编制为物性文件,并导入CFX进行计算。为了适应变工况计算,物性文件涵盖了303.15~338.15 K的温度范围和0.1~55 MPa的压力范围。在计算过程中,物性参数随着当地压力和温度的变化而实时更新。

1.3 模型及边界条件设置

基于上述已建立的离心式透平整机网格及真实介质热物性模型,使用ANSYS-CFX在整机环境下求解雷诺平均的N-S方程。湍流模型采用了k-Epsilon模型,该模型能够很好地模拟分离流、旋涡流等流动特征,并已广泛应用于各类透平的内流数值研究。对流项、扩散项均采用了二阶精度,保证了高精度的流场求解。

边界条件对应了所求解的透平工况。进口边界条件设置为进口总温、总压,出口边界条件设置为出口平均静压,固壁均设置为绝热无滑移,并使用了冻结转子模型对动静流域交界面进行处理。为了保证求解完全收敛,在数值模拟的迭代过程中要对包括全局残差、透平关键参数,流量、轴功率、等熵效率等进行实时监控,并在系统达到指定精度后结束迭代过程。

1.4 网格无关性研究

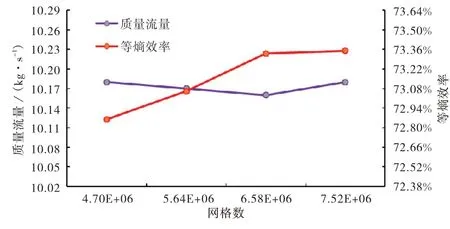

为了排除网格数对计算结果的影响,使用了四组不同的网格进行模拟计算,四套网格使用的网格数如表3所示。对上述四套网格模拟所预测的质量流量及等熵效率进行了对比,如图2所示,从图2可知,在质量流量的预测上,四组网格计算得到的流量变化不大。在效率值的预测上,A、B、C三组网格计算结果有着明显的差别,但C、D方案则差别较小。从表3中不同网格数计算收敛所需的时间可以看到,数值模拟的计算时间随着网格数的增加而急剧增加。若网格数量由C组规模增加到D组规模,则所需计算时间由324 min增加到510 min。为了减少模拟运算时间,提高计算效率,最终将C网格方案用于设计—非设计工况下的流场分析。

图2 不同网格数模拟结果对比图

表3 四套不同数量的网格表

2 设计工况流场及性能预测

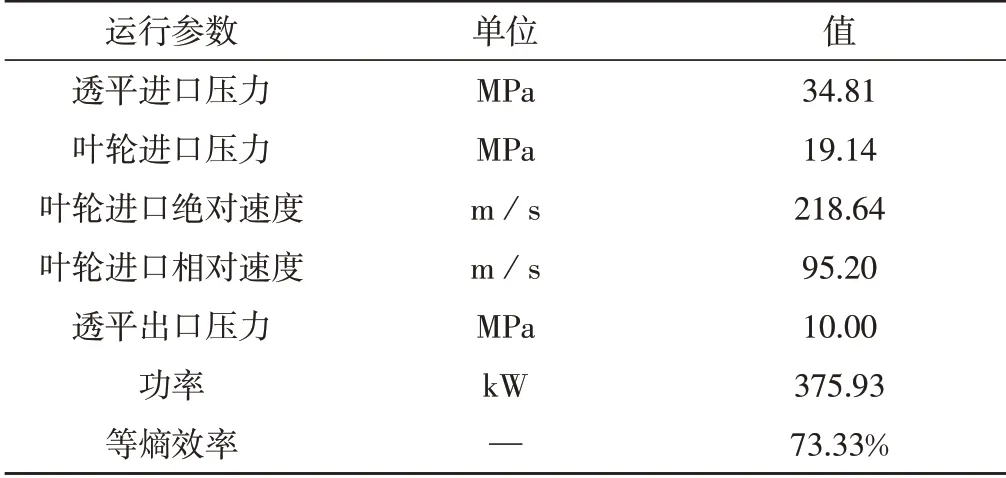

CFD预测的透平性能数据以及部分关键截面处流动参数如表4所示。由表4可知,伴随压力从进口的34.81 MPa降低至出口的10.00 MPa,产生了375.93 kW轴功,其等熵效率达到了73.33%。

表4 高压油气透平数值模拟结果表

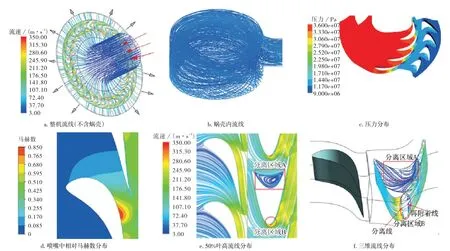

数值模拟得到的高压油气透平整机流动特征如图3所示,由图3a可知,油气介质在从轴向入口流入透平,在整流锥的导流作用下转为径向进入喷嘴及弓形叶轮流道,在完成转向的同时推动叶轮高速旋转。最后,在如图3b所示的蜗壳流道中完成集流后,从蜗壳出口进入下游。从图3c所示的压力分布可以看出,高压介质的压力在喷嘴中完成充分膨胀,高达24 MPa的压差能量在喷嘴流道中逐渐降低。与此同时,介质压力能在流出喷嘴前转化为速度能。如图3d所示,喷嘴流道中流速逐渐提高,在喷嘴出口附近达到最大马赫数0.850。50%叶高流线分布如图3e所示,从图3e可以看到,喷嘴中流动较为平稳,但高速流体在弓形叶轮叶片中完成了大的转折,并在叶轮叶片压力面(叶腹)及吸力面(弓形叶片的背部)出现了一定程度的分离,如图3f中分离区域A、B所示。虽然喷嘴及叶轮叶片为二维等高叶片,但其内部流动仍呈现出高度三维流动特征。如图3f所示,在叶片压力面叶腹中有着较为明显的三维分离流动现象,对应了分离区域A。在弓形叶片的背部对应了分离区域B,流线的分离及再附着意味着这里也存在着局部流动分离。

图3 高压油气透平整机流动特征图

总体来看,整机流动在整流罩流道、喷嘴中流动较为平稳,但由于大的气流转折角,流体在弓形叶轮流道的叶腹及叶背处出现流动分离。

3 非设计工况性能预测及内流数值研究

天然气井口压力及气油比具有较大的变化范围,显著影响着透平膨胀机内流特性及整机性能。以下针对不同进口压力、不同气油比条件下透平膨胀机内流及性能进行数值预测。

3.1 不同进口压力条件下透平内流特性

为了研究不同进口压力条件下的膨胀机内流,基于上述数值模型的基础上,在20~50 MPa范围内选取了7个不同进口压力分别进行数值模拟,预测了流量、功率、等熵效率等性能参数随着不同进口压力的变化情况。不同进口压力条件下50%叶高处的流动特征如图4所示,从图4a可以看到,在20 MPa进口压力条件下,膨胀机内部流动良好,无明显的分离流动,因此,其效率最高,达80.995%。当进口压力升高到设计工况,显著增加的压差带来了更大的气流转折,使得叶轮叶片压力面(叶腹)及吸力面(弓形叶片的背部)出现了一定程度的分离,如图4b中分离区域A、B所示。随着进口压力继续升高,流动分离的强度和分离区域面积逐渐增加(图4c、4d),此时喷嘴—叶轮流动的匹配遭到了破坏。

图4 不同进口压力下50%叶高处的流动特征图

在以上流场计算结果的基础上计算了不同进口压力下透平的性能参数。与流场结果相一致,在最低进口压力20 MPa下,效率高达80.995%。但是随着进口压力的增加,流动分离逐渐增加、整机效率相应降低。在最高进口压力50 MPa下,膨胀机整机效率仅为70.02%。但是随着进口压力的升高,级通流能力逐渐提升,整机功率随着进口压力的升高接近线性增加。在最高进口压力下,功率高达740.29 kW。

3.2 不同气油比条件下透平内流特性

通常将油井产气量和产油量的比值称为气油比,其是衡量天然气井口介质的重要参数。为此,研究并讨论了160 m3/t,280 m3/t,400 m3/t三种不同气油比条件下的透平内流及性能的变化。同一进口压力、不同气油比条件下的透平内流特征如图5所示。在气油比为160 m3/t时,叶轮内部存在显著流动分离(图5a)。但是随着气油比增加到280 m3/t时,流动分离逐渐减弱(图5b)。当气油比增加到400 m3/t时,流动分离已不明显(图5c),这意味着在该气油比条件下具有较高的流动效率。

图5 同一进口压力35 MPa和不同气油比条件下的流场特征图

在以上流场计算结果的基础上计算了不同气油比条件下透平的性能参数。随着气油比的增加,由于气体组分的增加,级的通流能力有所降低。但与流场结果相一致,透平流动效率显著提高。在最大气油比400 m3/t及35 MPa进口压力条件下,透平效率为81.7%。

4 结论

1)通过对离心式透平进行三维建模及网格划分,形成了高精度计算网格,并将包含若干凝析油、天然气组分的混合介质密度、焓、熵、黏性等热物性参数拟合为压力及温度的函数,构建了真实油气物性模型,结合整机计算网格与计算流体力学,形成了离心式高压油气透平数值计算方法。

2)预测了设计工况条件下透平内部流场特性,在设计工况下,膨胀机效率为73.33%,功率为375.93 kW。介质在整流罩流道、喷嘴中流动状况良好,但是由于大的气流转折角,流体在弓形叶轮流道的叶腹及叶背处出现流动分离。

3)数值模拟了离心式透平内流特性及性能,在进口压力为20~50 MPa时,随着进口压力的升高,膨胀机的流量及功率逐渐增加。但进口压力的升高破坏了喷嘴—叶轮的流动匹配,使得叶片压力面及吸力面的流动分离扩大,流动损失增加,效率逐渐降低。随着气油比的增加,透平通过介质的流量减小,但流动效率提高,这使得在不同气油比条件透平的输出功率变化较为平稳。

4)分离流动亦呈现出显著的三维特征,需要在后续研究中开展全三维优化,以消除分离,提升整机效率;同时,还需要开展实验验证,进一步探讨离心式透平应用于井口压力能利用的可能性。