油田集输系统和注水系统优化简化技术

2022-09-28薛赛红

张 佳,薛赛红,李 阳,郑 帅

(延长油田股份有限公司 七里村采油厂,陕西 延安 717100)

成熟油田产量约占我国原油产量的70%,是国家能源安全的重要组成部分。油田日常生产中,油田集输系统负责将油井生产的原油输送至炼油厂;注水系统为储层补充能源,提高采收率。集水井系统是油田开发建设的重要组成部分,也是安全环保的重要组成部分。工程投资和日常维护费用高,管理难度大。提高集水井技术水平,可以提高油田生产管理水平,从而提高油田开发的综合效益,确保原油安全高效供应。

1 油井软件计量技术

长期以来,油井计量主要的方式方法还是传统意义的人工测量,而且地表的石油汇集系统的工艺流程,以及现场布置情况等均与油井计量方式紧密相关。因此,全面实施在线油井测量是解决问题的“钥匙”。某油田85%的油井为抽油井,其余油井为电泵井和螺杆泵井。因此,其主要开展抽油井的软件测量技术。

抽油井软件测量技术主要采用功率图法油。通过功率图技术、计算机技术和通信技术的结合,实现了油井容积的自动测量。功率图法经历了从拉丝法到有效行程法的发展过程;理论技术也从定性到定量发展。最后,结合泵漏、泵满度、气体影响等因素,将其发展成为目前油井测量技术的综合诊断技术。

性能谱测量的技术原理是将泵系统看作复杂的振动系统。在一定的边界条件和启动条件下,通过将外部激励(地板动力卡)转换为泵动力卡,建立钻探系统的力学数学模型,将给定系统的泵性能图分割为不同的部分。计算井底搅拌条件,分析泵功率图,确定泵的有效扬程,计算基础的有效位移。

选取直井、斜井、出砂井、供液不足井、间歇油井、高气井等多种复杂井况,对不同储层类型进行了功率图计量先导试验。目的是将液量计算模型与实际生产相结合,进一步修改和完善数学模型,提高计算精度。在有效冲程、丰满度、气体影响、原油物性等因素的影响下,对数学模型进行了优化和完善,自动测量的相对误差小于±10%,满足生产要求。

在油井产量自动测量的基础上,开发了集测量方法、测试技术、计算机技术和通信技术于一体的油井自动测量与监控系统,实现了油井生产数据的实时采集、工况监测、数据采集等功能,具有油井故障诊断和报警、自动生成报告等功能。

抽油机井上安装有载荷传感器和位移传感器,能够自动测量抽油机的载荷和位移数据。数据传输到远程终端设备(RTU),传输方式可以是无线传输或有线传输。RTU通过移动网络将接收到的油井数据传输到服务器。服务器配有数据接收软件、系统监控软件和油井计量软件,对采集到的数据进行分析处理,获得油井产量。

对于螺杆泵井,采用“速度法”、“系统能量分解法”和“温度平衡法”相结合的方法,综合考虑电参数、转矩等影响因素,逐步将螺杆泵井产量计算模型由体积法升级为综合计算法,大大提高了测量精度。针对电泵井,将节流压差法和电泵特性曲线修正法相结合,解决了油气比敏感性强的问题,取得了良好的效果。

通过对计算模型的不断改进和现场试验的应用,最终形成了适应不同提升工艺的油井软件测量技术,可以取代传统的人工测试方法,取消计量站。员工可以掌握办公室油井的生产。该技术突破了油田集输系统优化简化的瓶颈,改变了地面施工管理模式。油井测量方式变化如图1所示。

图1 油井计量由人工测试向自动测试转变

目前,油田所有油井均采用油井软件计量技术,取消了所有人工计量站。测量的相对误差在±10%以内,满足生产管理的需要。油井管理实现了自动化、数字化,油田建设投资和运行成本显著降低。

2 注水井智能控制技术

注水是成熟油田提高采收率的重要手段。注水井的计量调节方式决定了注水系统的工艺流程和布局。只有掌握注水井智能控制技术,才能取消配水站,简化注水系统。

在注水系统优化简化初期,注水井采用恒流配水技术,从而将针对于注井的流量控制和生产数据的全自动远程采集变成了现实,但是,对于实现其闭环控制和远程控制的目的,这还远远不够。为提高注水井自动控制水平,开发了注水井远程监控系统,实现了注水井的闭环控制和远程控制。注水井远程监控系统包括井口数据采集与控制装置、数据传输系统和注水管理平台。注水井井内安装智能流量控制器和无线压力变送器,注水井现场设置RTU。数据传输系统可以采用有线或无线通信。在终端计算机上安装注水井管理平台,实现注水井产量的远程调整。

用户通过注水管理平台远程设置注水井的注水量和报警参数,并通过网络将信息发送至RTU进行识别和处理。RTU向智能流量控制器发送法律指令,智能流量控制器采用自动进程识别算法自动调节阀门开度,并将瞬时流量、累计流量等相关数据传送给RTU。无线压力变送器将测量的压力发送到RTU。RTU通过网络将生产数据或异常报警数据(如累计流量、瞬时流量、油压、套管压力等)发送给数据处理服务器,并在服务器端自动生成实时数据及相关报表,通过局域网发布。注水井远程监测调整过程如图2所示。

图2 注水井远程监控调整流程

注水井远程监控系统的构建,不光对注井的注水量实现了控制精细化,并且大大减少了职工的工作强度,注水井的管理水平也随之显著提升,促进了注水系统的简化。目前,注水井智能控制技术已在某油田全面应用,覆盖率达到100%,日注水流量控制在日设定流量的±3%以内。注水系统彻底取消了配水站,大大简化了注水工艺,降低了工程投资和运行成本。

2.1 油井不加热输送技术

油田进入高含水开发期后,水力、热力特性发生变化。通过采用特殊管道和工艺调整,可以实现不加热输送。通过对高含水原油的流变分析和水力计算,确定了不同区块油井的常温运移极限。

2.2 非加热运输极限研究

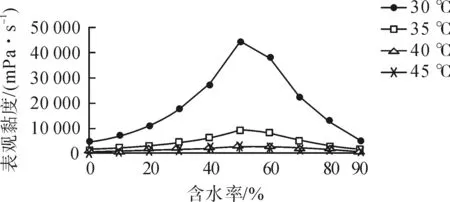

高含水原油的流变分析为原油的常温输送提供了理论依据。通过测定不同温度、不同剪切速率、不同含水量下的表观黏度,得到了表观黏度的变化规律。试验结果表明,随着含水量的增加,表观黏度逐渐增大;当超过相变点时,表观黏度迅速下降,有利于实现非热输运。表观黏度与含水率的关系如图3所示。

图3 表观黏度与含水率的关系

通过对X油田28个关键区块的分析,98个典型单井水流变分析及单井集水井限值优化,掌握了不同原油性质和不同含水率的流动特征,识别了某油田各油井。实施停热输送技术限值,为现场实施过程优化和集输系统简化提供科学依据。确定了油田各油井未加热输送技术的技术界限,为简化集输系统提供了科学依据。

以油井井口背压为控制条件,对集输界限进行了设置。当油缸背压小于0.7 MPa的石油钻井时,可在室温下对单根管道进行集输,孔头压力在0.70~0.76 MPa的石油钻井可采取定期焊接等措施,对于压降超过0.76 MPa的石油钻井,不能进行加热和输送。必须采取适当的措施,如化学转化或管道转化。

2.3 原油低温输送

原油凝固点是油气集输的重要参数。大多数规范要求集热温度高于冰点;如果低于冰点,就会发生事故。然而,随着油田开发的深入和含水率的不断提高,出现了原油在冰点以下正常集输的现象,这促使研究人员探讨能否将新的温度参数定义为原油安全输送的极限值。

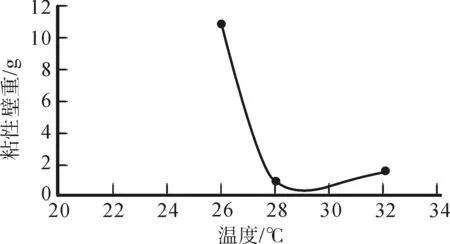

某油田开展了原油乳化特性研究、乳化液微观结构研究和高凝高粘原油低温运移边界研究,探索了低温运移的可行性。研究证明,高含水原油在输送过程中,随着温度的降低,油层逐渐增厚。当温度下降到一定温度时,凝析油的厚度增大,流体的冲刷力不能冲走稠油,造成油井背压升高。此时,温度低于冰点,即粘壁温度。结果表明,随着含水量的增加,粘壁温度逐渐降低

图4显示了A井的贴壁试验。A井冰点36 ℃,通过粘壁试验发现,粘壁温度比冰点低6~24 ℃。

图4 A井贴壁试验

粘壁温度的存在从理论上支持了低温集输,为进一步优化原油输送参数、降低集输能耗提供了研究方向。下一步将继续进行粘壁试验,促进高凝高粘原油不加热。

3 管网优化与工艺流程简化

随着站场模式的改变,地面管网的布局也得到了优化和简化。单井集输管线接油干线,根据产油量、含水率、原油物性等参数,采取高产液油井配低产液油井、高含水油井配低含水油井等措施,改善不加热输送的水力条件。单注井管线接入干线。

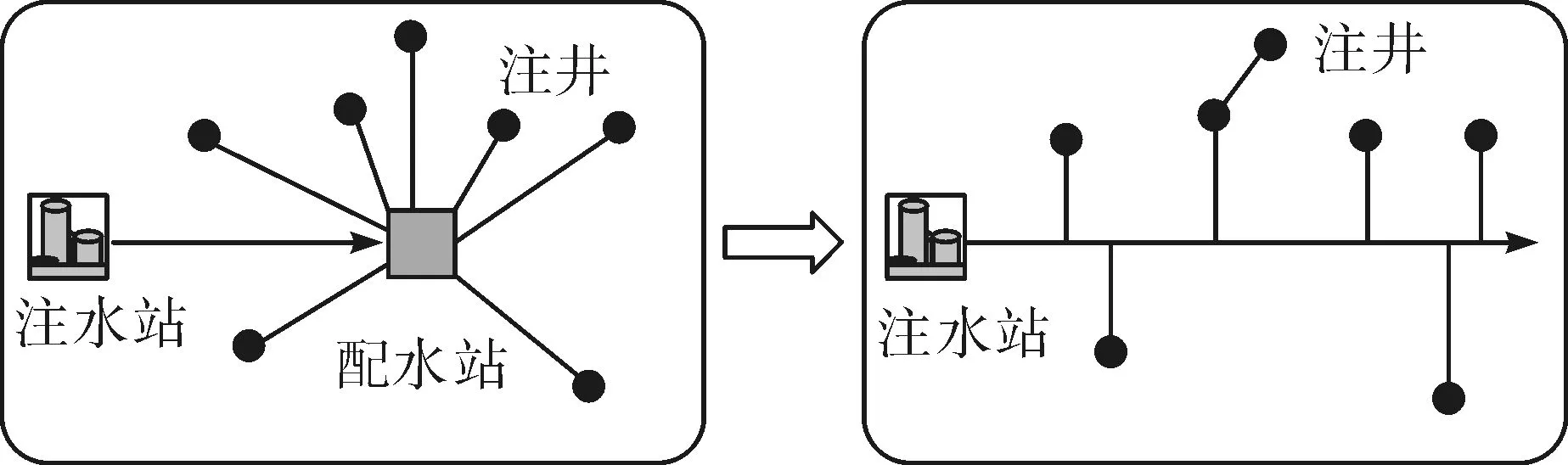

集输注水管网实现了径向管网向分支管网的转换,形成了油水井工艺模式的标准化工艺模式,工艺流程大大简化,单井管平均长度减少55%;注水系统管网变化如图5所示。

图5 注水系统管网变更

4 结语

通过关键技术的探讨和应用,简化了计量流程和单井集油流程,取消了计量站,停止了掺水系统,减少了管网和工艺流程。这不仅降低了生产成本和运行维护成本,而且节约了建设投资,对节能降耗有显著影响;探索了提高老油田开发效率和可持续发展的新途径。