机械用新型碳纤维复合材料的旋转超声加工工艺研究

2022-09-28杨萍

杨 萍

(安阳职业技术学院,河南 安阳 455000)

碳纤维增强聚合物(CFRP)因其高比模量、高比强度、高阻尼能力和低热膨胀系数而被广泛应用于飞机部件、汽车零部件和农业机械中。近年来,随着机械科技水平含量的不断提升,CFRP材料也开始逐渐的被应用到一些机械材料的零部件上,由于机械材料的各个零部件组成较多,在生产加工过程中,需要将复合材料零件按照其相应的结构和功能进行组装并连接到其他结构上,CFRP最常采用孔加工。用钻头钻孔是碳纤维布孔加工最常用的方法。报告的钻孔工具包括麻花钻、多面钻、烛杆钻和具有修改几何结构的钻头(各种凿子长度和斜度、间隙、尖端和螺旋角等)。

旋转超声加工(RUM)是一种较为先进的加工工艺,有可能在复合材料上经济高效地钻孔。带有金属结合剂金刚石磨料的旋转钻芯在轴向上进行超声振动,并以恒定进给速度向工件进给。冷却剂被泵到钻头中间的孔中,冲洗掉碎片,防止钻的卡住,并保持冷却。RUM被用于在不锈钢、钛合金、陶瓷和陶瓷复合材料上钻孔,但从未在此类CFRP上钻孔。在本文中,RUM首次用于在这种类型的CFRP上钻孔。实验研究了用RUM加工碳纤维增强环氧树脂的可行性。测量了切屑、切边、表面粗糙度、刀具磨损和推力。研究了RUM工艺变量(转速、振幅和进给速度)对推力和表面粗糙度的影响。

1 旋转超声加工

碳纤维增强聚合物(CFRP)因其高比模量、高比强度、高阻尼能力和低热膨胀系数而被广泛应用于飞机部件、汽车零部件和体育用品中。近年来,随着机械科技水平含量的不断提升,以及对于机械化程度要求的提高,CFRP材料也开始逐渐的被应用到一些机械材料的零部件上,由于机械材料的各个零部件组成较多,在机械生产加工过程中,需要将复合材料零件按照其相应的结构和功能进行组装并连接到其他结构上,CFRP最常采用孔加工。用钻头钻孔是碳纤维布孔加工最常用的方法。报告的钻孔工具包括麻花钻、多面钻、烛杆钻和具有修改几何结构的钻头(各种凿子长度和斜度、间隙、尖端和螺旋角等)。

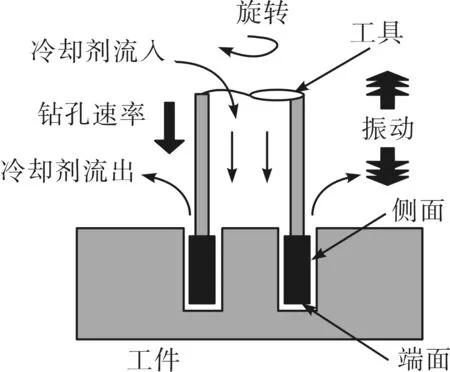

旋转超声加工(RUM)是一种较为先进的加工工艺,有可能在复合材料上经济高效地钻孔。图1是RUM的示意图。带有金属结合剂金刚石磨料的旋转钻芯在轴向上进行超声振动,并以恒定进给速度向工件进给。冷却剂被泵到钻头中间的孔中,冲洗掉碎片,防止钻的卡住,并保持冷却。RUM被用于在不锈钢、钛合金、陶瓷和陶瓷复合材料上钻孔,但从未在此类CFRP上钻孔。

图1 旋转超声加工(RUM)示意图

在本文中,RUM首次用于在这种类型的CFRP上钻孔。实验研究了用RUM加工碳纤维增强环氧树脂的可行性。测量了切屑、切边、表面粗糙度、刀具磨损和推力。研究了RUM工艺变量(转速、振幅和进给速度)对推力和表面粗糙度的影响。

2 实验部分

2.1 实验工件

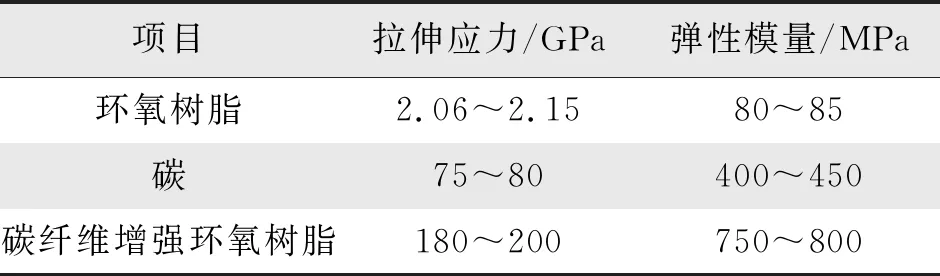

本研究采用碳纤维增强环氧树脂复合材料。试样尺寸为200 mm×150 mm×16 mm。该复合材料层压板由碳纤维(0°和90°两层正交)和环氧树脂制成。纤维体积分数为38%。工件材料特性如表1所示。

表1 工件材料特性

2.2 实验装置

实验是在RUM设备上进行的。实验装置如图2所示。电源将常规电压(50 Hz)转换为高频(20 kHz)电能。位于超声波主轴中的压电转换器将高频电能转换为机械运动。放大的运动使附着在主轴上的金刚石刀具沿进给方向振动。振动频率为20 kHz。可以通过改变电源的输出控制来调整振幅。

图2 RUM设置示意图

安装在超声波主轴顶部的电机提供刀具的旋转运动,通过调整控制面板上的电机速度控制器可以获得不同的速度。将用于固定试样的夹具安装在连接到机器工作台的测功机上。金属结合剂金刚石取芯钻的外径和内径分别为9.5 mm和7.8 mm。金刚石磨料的网目尺寸为80/100。以1∶20的水稀释水溶性切削油作为冷却液。

2.3 加工条件

在实验中,3个过程变量(振幅、转速和进给速度)是不同的。刀具的振幅由超声波功率控制,超声功率百分比越大,振幅越大。研究中使用了5种级别的0%、20%、40%、60%和80%超声波功率,其分别对应于0、9、29、50和69 mm的振幅。在初步实验的基础上,使用了5个级别1 000、2 000、3 000、4 000和5 000 r/min的转速和8个级别0.1、0.2、0.3、0.4、0.5、0.6、0.7和0.8 mm/s的进给速度;其他过程变量在调查中保持不变。对于所有钻孔测试,超声波振动的频率为20 kHz,冷却剂的流速保持在1.5 L/min。共有16种独特的实验条件,在每种情况下进行了3次试验,测试总数为48次。

3 实验结果

3.1 切屑测量

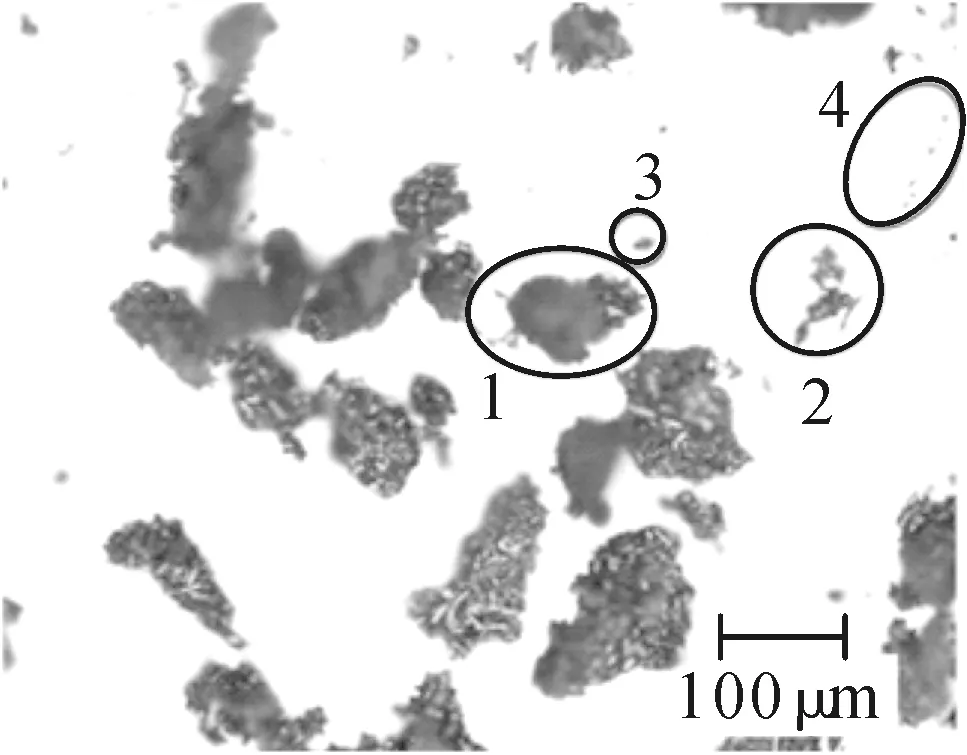

图3显示了碳纤维增强环氧树脂RUM中的典型碎屑。碎屑可分为3种类型:复合碎屑(与环氧树脂粘合的纤维碎片)、环氧粉末和纤维碎片。碎屑的尺寸小于300 mm,大多数碎屑是边缘和形状不规则的复合碎屑,具体如图3中的碎屑1。

图3 由碳纤维增强环氧树脂制成的典型碎屑

由图3可以看出,在碎屑的表面和边缘可以观察到纤维。除了单个复合碎屑外,还观察到小的复合碎屑(如图3中的碎屑2)、粉末状细环氧树脂碎片(如图3中的碎屑3)和游离纤维碎片(如图3中的碎屑4)。这些碎屑类似于碳纤维增强塑料的车削、钻孔和铣削。

3.2 边缘质量

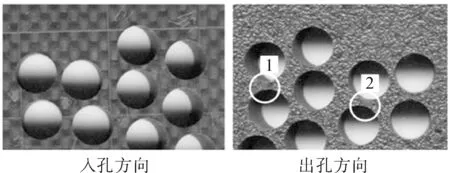

图4显示了不同加工条件下加工孔的照片。

图4 碳纤维增强环氧树脂工件加工孔的观察

由图4可以看出,孔入口的边缘没有裂缝、纤维脱落或碎屑,说明边缘条件不受加工条件的影响;但孔出口的边缘质量与孔入口的不同。孔边上以脆性的方式存在一些裂缝(图4中的区域1、2)。开裂发生在顶部层压板上2个孔的连接处,所有的孔都是在没有锥度的情况下加工的(入口的直径与出口的直径相同)。所有生产孔之间直径的变异系数(标准偏差除以平均值)小于1%。

孔出口处钻孔的边缘切削是RUM在脆性材料中钻取高质量孔的关键障碍。切削尺寸和切削厚度是评估RUM中孔质量的另外2个标准,切屑尺寸和切屑厚度的值越低,意味着孔质量越好。

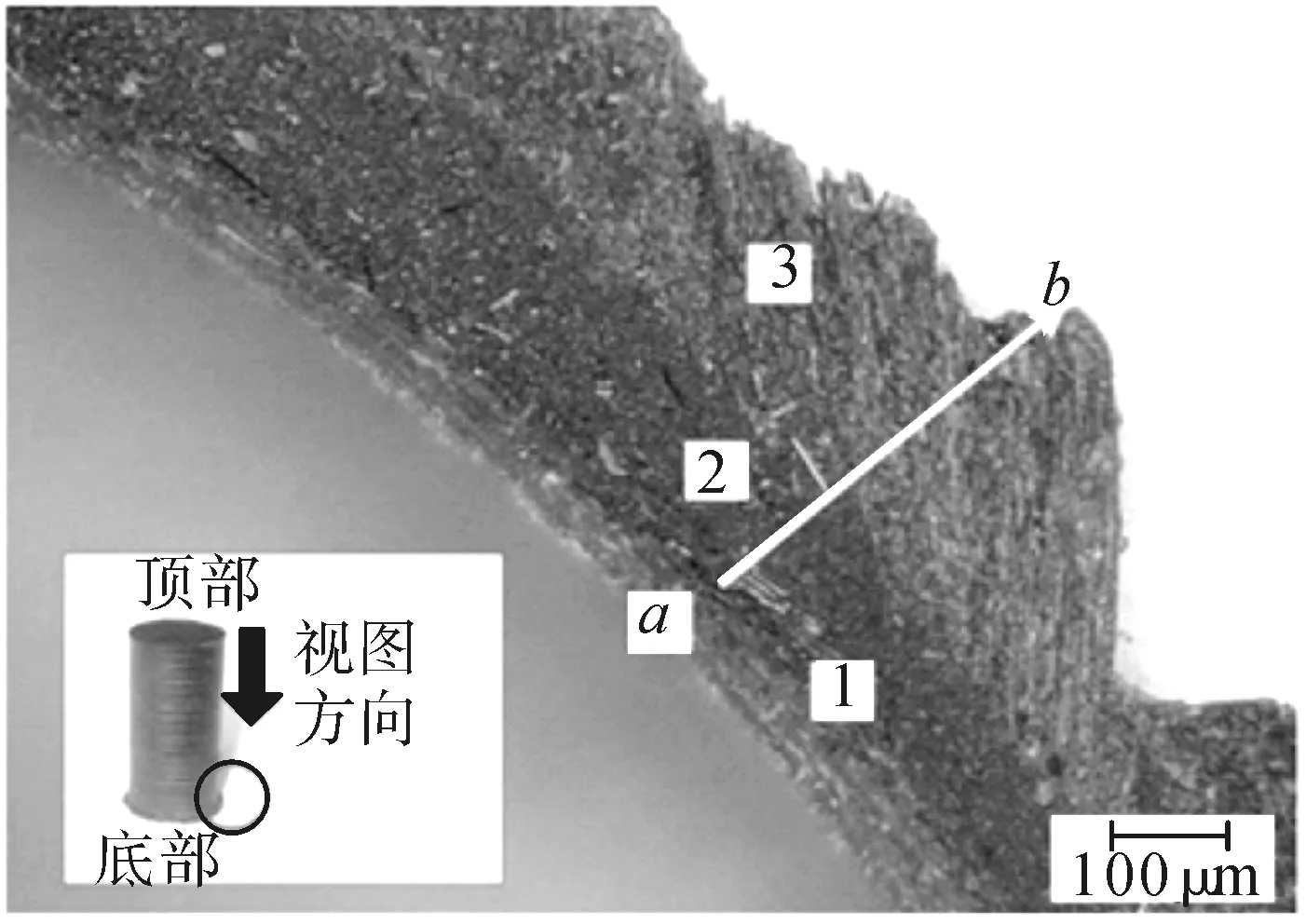

图5显示了在数字显微镜下从上到下观察到的机加工杆和边缘碎屑。

图5 机加工杆和切屑尺寸的观察

由图5可以看出,除边缘剥落外,杆的圆柱形表面没有任何纤维拔出或断裂。边缘削片由3层组成:第1层由顺时针方向的纤维组成(图5中的区域1),从这张照片上只能看到一些纤维。第2层是基体层,具有清晰的脆性断裂边缘(图5中的区域2),在这一层上可以观察到微裂纹;在该层上也可以观察到一些纤维碎片。第3层由逆时针方向的纤维组成(图5中的区域3);此层从a到b的碎屑尺寸约为600 μm,几乎是第2层的2倍。

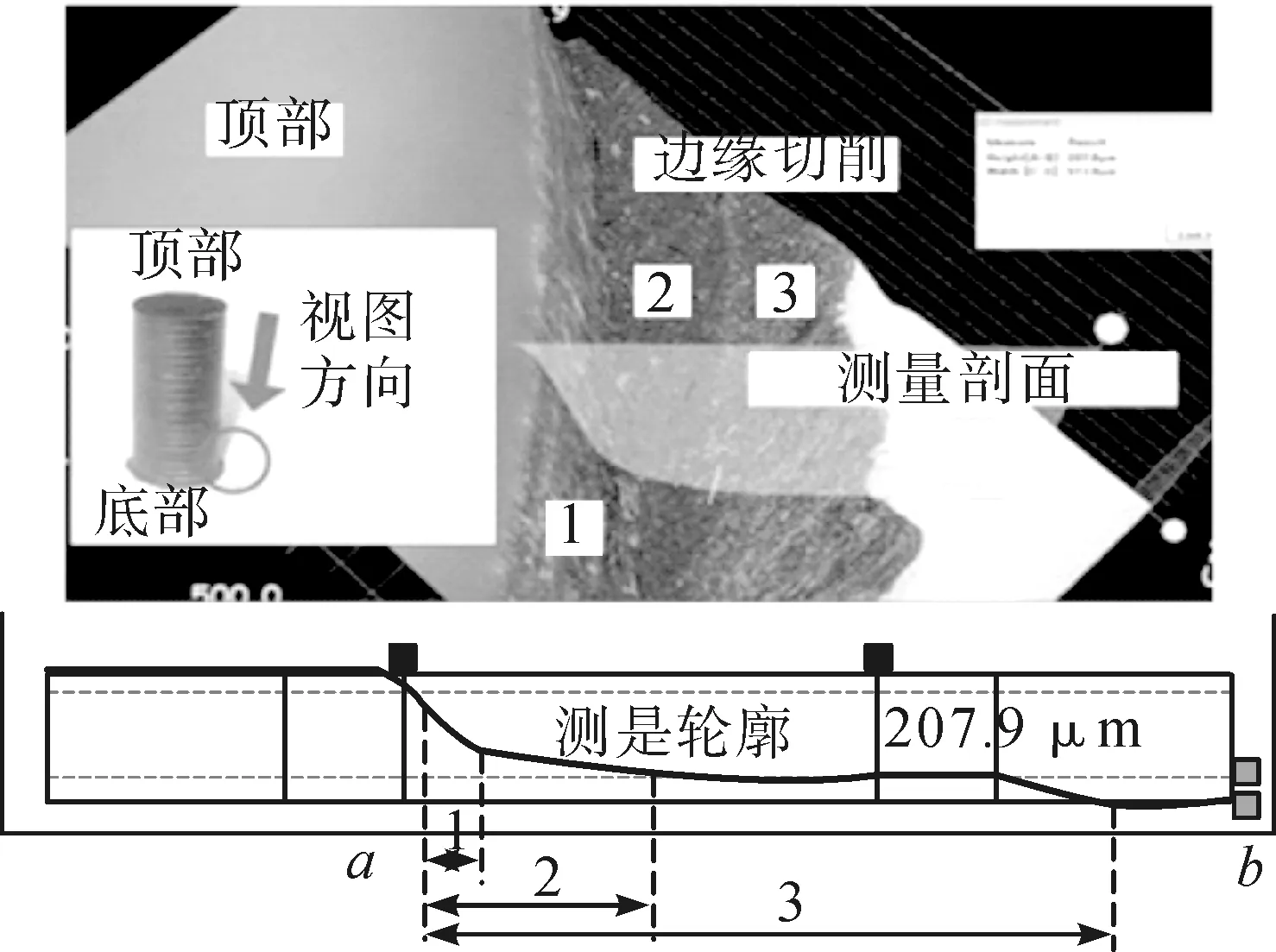

在三维中进一步分析边缘剥落。用显微镜制作了边缘削片的三维形貌图,具体如图6所示。通过测量软件测量三维形貌上的碎屑厚度,通过该软件,可以在一定的剖面上获得三维地形上的测量轮廓,并可以测量轮廓上任何一点的高度。测量剖面沿图5中a到b的方向,并与复合材料的所有3层相互作用(如图6中的区域1、2和3)。由此可以看出,第3层的碎屑厚度为207.9 μm;第2层厚度不均匀,但边缘较薄,靠近杆厚。然而,与孔尺寸相比,切削尺寸和切削厚度与加工孔半径和长度的比例分别仅为6.25%和1.89%。

图6 碎屑厚度的观察和测量

从图5和图6中可以看出,第2层由未经研磨工具完全加工的剩余材料组成。使用研磨工具部分去除第2层中的环氧树脂基体,直到第3层断裂;然后将杆从孔中压出。

3.3 推力

利用测功机测量了加工过程中沿进给速度方向的推力和扭矩。测功机安装在工作台顶部和工件下方,如图2所示。测功机发出的电信号经过放大器,然后通过软件DynoWare显示并保存在计算机中。获取推力和扭矩信号的采样频率为10 Hz,在钻孔的整个过程中,推力和扭矩的典型曲线如图7和图8所示。图7和图8的加工条件:超声功率为20%,转速为5 000 r/min,进给速度为0.5 mm/s。

图7 碳纤维增强环氧树脂RUM中的典型力曲线

图8 碳纤维增强环氧树脂在RUM中的典型扭矩曲线

图8中的扭矩曲线和图7中的推力曲线是从相同的钻井试验中获得的。与刀具、工件接触前后相比,第1阶段的扭矩值较小且可忽略不计。扭矩曲线的第1个峰值出现在图8中推力波动幅度突然下降的同时;这也是第1阶段结束和第2阶段开始的标志。

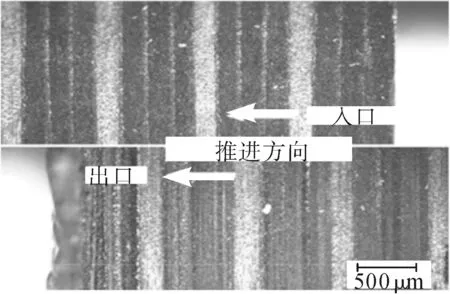

3.4 机加工表面

沿轴线切割钻孔,在数字显微镜下观察孔表面。图9显示了入口和出口处孔的加工表面,加工条件:超声功率80%,转速1 000 r/min,进给速度0.1 mm/s。

图9 观察孔中的机加工表面

从图9可知,从入口侧到出口侧,机加工表面质量各不相同。入口侧的孔边修剪整齐,没有任何纤维;与纤维相邻的基质材料保持完整,在层压材料之间观察到清晰的边界。然而,在出口处,与孔入口附近的材料相比,层压材料之间的边界不清楚,随着其越来越接近边界,在出口附近观察到孔边缘有一些纤维卷展。

为了解工艺变量对加工表面质量的影响,在每个孔进给方向的2个位置测量了表面粗糙度:入口附近和出口附近。用表面轮廓仪测量表面粗糙度,测试范围为4 mm,截止长度为0.8 mm;具体结果如表2所示。

表2 表面粗糙度实验结果(各3次测量)

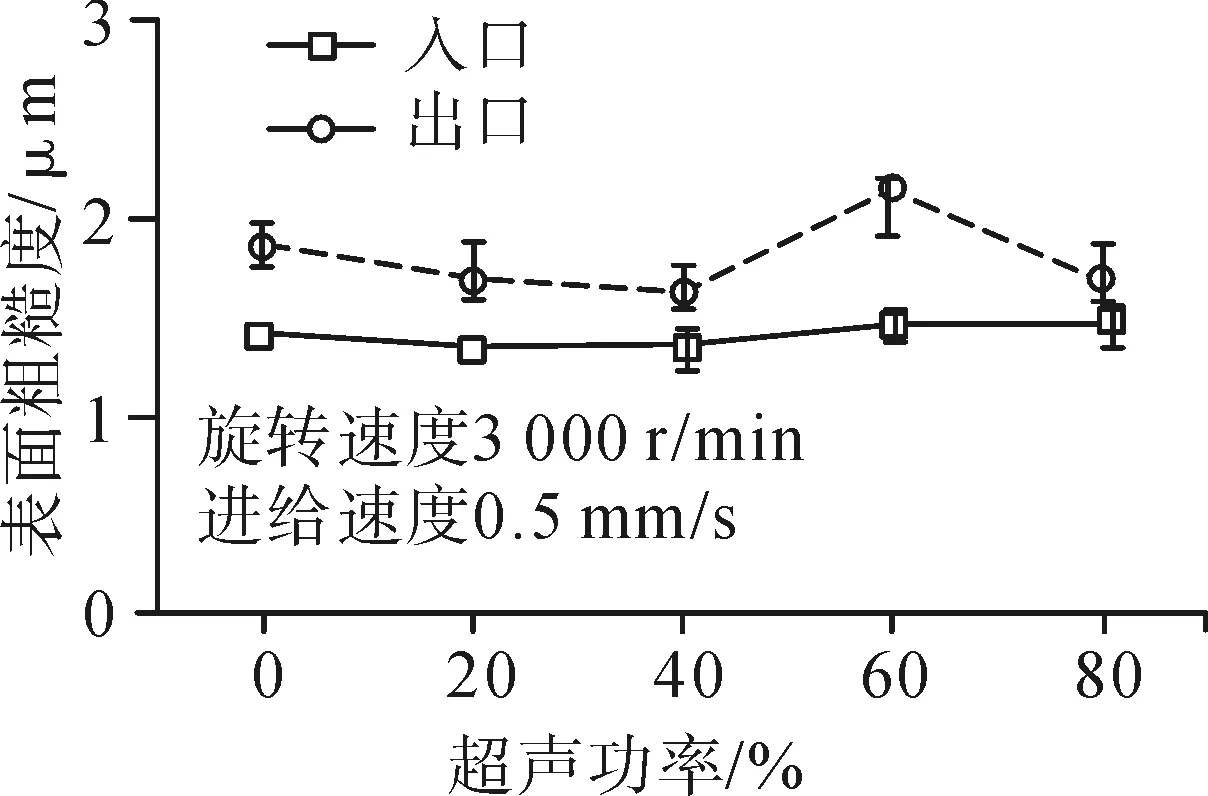

超声功率对表面粗糙度的影响如图10所示。孔入口附近的表面粗糙度较低;超声功率对入口附近表面粗糙度的影响可以忽略不计。当超声功率为40%时,出口附近的表面最好,出口附近的表面粗糙度变化大于入口附近的表面粗糙度变化。

图10 超声功率对表面粗糙度的影响

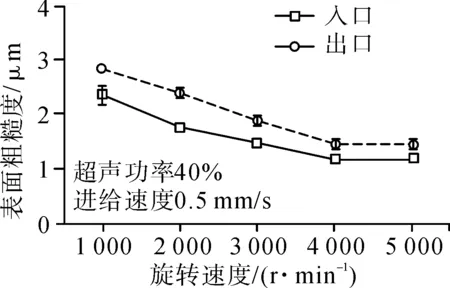

图11显示了转速对表面粗糙度的影响。随着转速的增加表面粗糙度降低,当转速高于4 000 r/m时,表面粗糙度没有显著改善。

图11 转速对表面粗糙度的影响

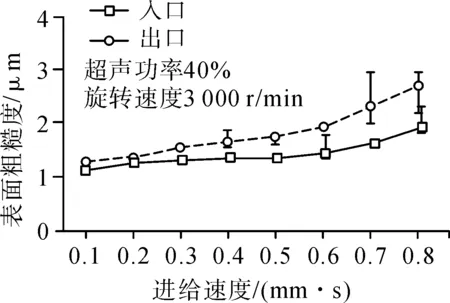

进给速度对表面粗糙度的影响如图12所示。表面粗糙度随着进给速度的增加而增加;表面粗糙度值之间的差异随着进给速度的增加而增加。

图12 进给速度对表面粗糙度的影响

由图10~图12可以进一步说明,入口附近的机加工表面质量优于出口附近的机加工表面质量。

3.5 材料去除率(MRR)

RUM中的材料去除率由进料速率决定。较高的进料速率产生较高的MRR。由于工件厚度为11 mm,因此可以在14 s内(进给速度为0.8 mm/s)钻一个通孔,可接受的表面粗糙度R值小于3 mm。在19 s内(进给速度为0.5mm/s)可以获得表面粗糙度值小于2mm的更好孔。

3.6 刀具磨损

磨削中的砂轮磨损机理将有助于研究RUM中的刀具磨损机理。研究车轮磨损机理的一种常用方法是用显微镜检查车轮表面。本研究采用了类似的方法。在数字显微镜下观察工具的端面和侧面,放大倍数为50至200。为了确保每次观察到的刀具表面面积相同,使用了一个专用夹具来固定刀具。

钻30个孔后,刀具侧面的金刚石颗粒外观没有明显差异。这意味着刀具侧面的金刚石颗粒磨损非常小。然而,端面金刚石颗粒的磨损是明显的。

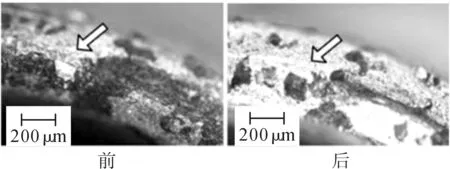

图13显示了钻30个孔之前和之后端面(同一位置)上的工具地形图。在金刚石颗粒上观察到磨损。颗粒1和2上的锋利切削刃磨损明显。在整个刀具端面上未观察到磨损平面。

图13 金刚石颗粒在刀具端面的磨损

在刀具端面上发现颗粒被拔出。图14显示了在钻30个孔之前和之后端面(在同一位置)上的工具地形图。可以看出,图中标记的钻石颗粒是从金属结合剂中拔出的。在刀具端面上形成了一个孔。此外,在钻孔测试后,只取出了一颗颗粒。与其他磨粒的磨损条件相比,很明显,磨粒在完成其有效工作寿命之前过早地被拔出。

图14 刀具端面上拔出的颗粒

在图14中,右图中没有可见颗粒(钻孔试验后)。与钻孔前相比,钻孔后金属结合面上的凹槽更深,金属结合面更明亮、更平整。这表明,在加工过程中,金属结合剂磨损。

每次钻井测试后,还将工具从RUM机器上取下,以测量工具长度和工具重量损失。重量是用天平测量的。工具重量损失和钻孔数量之间的关系如图15所示。可以看出,大多数重量损失(小于5 mg)发生在前5个钻孔时。在钻30个孔之前和之后,工具长度的差异可以忽略不计(小于1 mm)。随着钻孔数量的增加,刀具重量损失略有增加。

图15 刀具重量损失和钻孔数量之间的关系

4 结语

本研究对机械用碳纤维增强环氧树脂的RUM进行了实验研究。RUM可以用来在碳纤维树脂复合材料上钻孔。钻孔时没有纤维拔出和任何锥度。碎屑大小约为600 μm,碎屑厚度约为200 μm。所有生产孔之间的直径变异系数小于1%。碳纤维增强环氧树脂RUM中的碎屑可分为3种类型:复合碎屑(与环氧树脂粘合的纤维碎片)、环氧粉末和纤维碎片。碎屑的尺寸小于300 μm。加工表面粗糙度与推力有关。较高的转速和较低的进给速度会产生较低的推力和较低的表面粗糙度。复合材料在加工过程中的变形导致推力波动,并且在同一孔中产生更粗糙的表面。获得了小于2μm的加工表面粗糙度。端面刀具磨损比侧面刀具磨损严重。钻孔试验中未发现颗粒断裂。磨粒脱落、金属粘结磨损和磨粒磨损是导致RUM工具总质量损失的原因。