基于SolidWorks的激光去溢料机定位机构有限元分析

2022-09-28周琦

0 引言

随着当前人们对产品智能化要求和芯片制造技术的飞速发展,集成电路芯片在机械、汽车和家电等制造领域的需求和使用越来越广泛,已成为各类产品中不可或缺的核心电子元件。在集成芯片制造的末道封装工艺中管脚产生的溢料去除,对芯片制造的外观质量具有举足轻重的作用,而芯片小型化的趋势使传统去溢料设备已无法满足使用要求,企业亟需一款新型的去溢料设备来提升芯片生产品质和效率。课题组研发的全自动激光去溢料机,能够对封装后的集成芯片管脚等处溢料进行快速、精准和有效的切割,实现了芯片封装工艺中的零溢料,从而大大提高了集成芯片的产品品质和生产效率。

在Solidworks软件中进行全自动激光去溢料机的设计,除了完成零部件的虚拟造型和装配,还可利用软件的Simulation插件功能对其关键执行机构进行有限元分析,模拟机构在设备运行过程中的运动和受力情况,研究其在共振、疲劳、屈曲和谐响应等情况下的变形

,以此发现机构设计中可能存在的问题或缺陷,并通过有效的方法对其结构进行改进或优化,使之能够符合预期设计目标和要求,有效提升了关键执行机构设计的准确性和可靠性,大大缩短了设备的研发周期和成本。

针对全自动激光去溢料机中定位机构的结构、组成和运动过程研究,完成机构的零件造型与虚拟装配,并对该机构分别进行静应力、疲劳和屈曲有限元分析,以此验证机构设计的强度、刚度和稳定性。

传统理念里,音乐课就是“唱歌课”,其实不然,唱歌只是音乐课的重要内容之一,而乐器的演奏也是音乐课的重头戏。在现实生活中,我们常会看到有些学生唱歌唱得并不好,甚至声音沙哑且音调不准,但他们奏出的乐曲却铿锵有力,音域宽广雄厚,基于这种原因,不爱唱歌而喜欢乐器的学生大有人在,音乐老师要就势引导,巧用乐器让学生感受音乐的异曲同工之妙,在演奏乐器的过程中享受音乐带来的愉悦。

1 定位机构的造型设计

定位机构是全自动激光去溢料机中封装后的集成芯片进行激光切割溢料时,实现芯片模组准确定位的装置(图1)。定位机构由定位架1、上连接板2、直线轴承3、下支撑板4、气缸底座5、气缸6和光轴7组成,各构件通过螺栓联接实现定位和固定,气缸6的上下运动带动上连接板2及定位架1上下移动,将芯片模组推入预设位置进行溢料切割,重复上述操作过程。其中,上连接板2与下支撑板4间的直线运动使用了6根光轴7作为辅助支撑,并通过配套的直线轴承3保证运动平稳可靠。

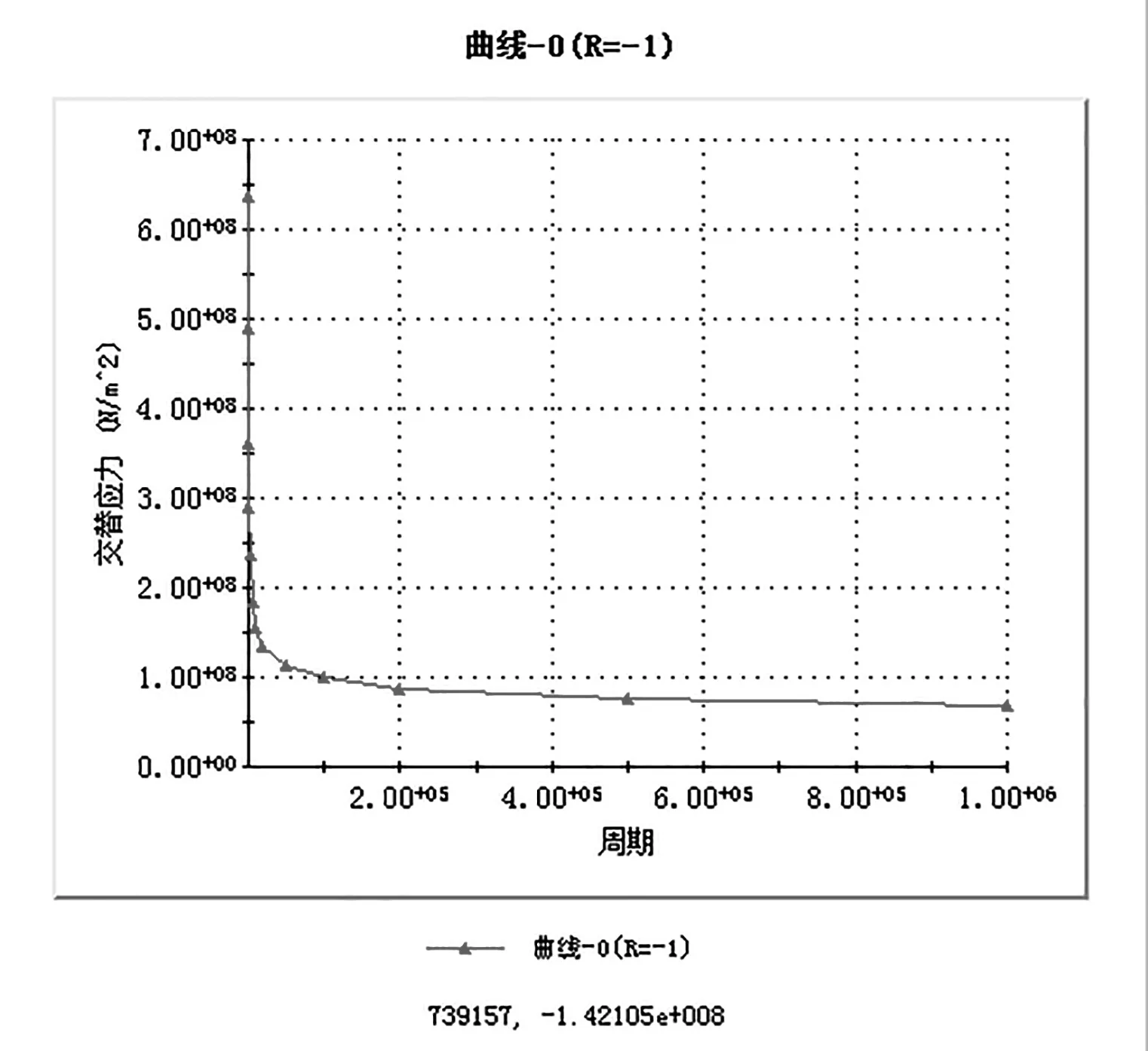

前述静态应力分析结果的基础上,在Simulation插件模块中选择“疲劳”算例进行机构的疲劳分析,由于合金钢材料的疲劳寿命远高于6061铝合金材料,本次研究以6061铝合金的抗拉强度来定义疲劳S-N曲线(图4所示),依据定位机构往复循环运行的工作特点定义本次分析事件类型为恒定循环,机构的承载部位及大小与静应力分析一致可直接与之关联复制,事件中的循环周期选择1000次,负载类型为完全反转(即LR=-1),恒定振幅事件的交互作用设置为随意交互作用,分析计算交替应力的手段为对等应力(von Mises)

。运行算例,得到定位机构的有限元疲劳分析的损坏百分比和生命总数图,具体如图5所示。

图5(a)中可以看出,定位机构在正常工作状态下经过1000次承载循环后,其损坏百分比最大值发生在定位架零件左侧伸出端与零件主体的结合部,其最大的值为0.2972,机构其余零部件的损坏百分比均为0.1000,与前述静应力的分析结果一致,应通过增大5%的定位架伸出端厚度尺寸,或采用120°钝角过渡的方法来提高定位架零件的强度、刚度和疲劳寿命。由(b)中可以看出,定位机构的整体生命周期均为106次,远大于设计方案预定的循环次数105次,故此处定位机构的整体结构满足n=105次条件下的疲劳强度要求。综合图5分析可知,定位机构中除标准件外采用6061铝合金设计机构零部件,除定位架外其中任何零件发生疲劳破坏的概率可忽略不计,该定位机构的结构设计总体是安全的。

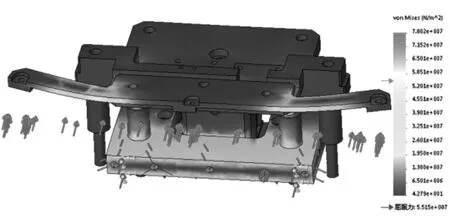

2 定位机构的静力学分析

由图3(a)中危险截面的最大应力探测可知,定位机构的最大应力值为54.39MPa,发生在定位架左侧伸出端与零件主体的结合部,最大应力远小于6061铝合金的屈服应力。该处产生最大应力是由于应力集中所引起的,受到全自动激光去溢料机中定位物料的尺寸影响,可通过增大定位架伸出端厚度尺寸及采用120°大角度过渡的方法,减轻应力集中的影响。由(b)图可知,定位机构中上连接板和定位架零件在工作载荷下均发生了一定的位移变形,机构的最大位移可能发生在定位架两侧伸出端的末端位置,形式为沿Z轴正方向的弯曲,对危险截面的最大位移探测可知其位移变形最大值为0.3124mm,结合机构设计精度分析该位移变形将导致机构不能对芯片模组进行可靠的定位,需要安装前述改进方案对定位架零件重新进行结构设计。由(c)图可以看出,最大应变可能发生在下支撑板与机器连接部位和定位架伸出端与零件主体结合部,对这些危险截面的最大应变探测可知,定位机构的最大应变发生在定位架左侧伸出端与零件主体的结合部,其变形最大值为0.000652,由此可以证明应变大的位置也是所受应力较大的位置。

运行算例,得到定位机构在正常工作状态下的应力、位移和应变分布情况,具体如图3所示

。

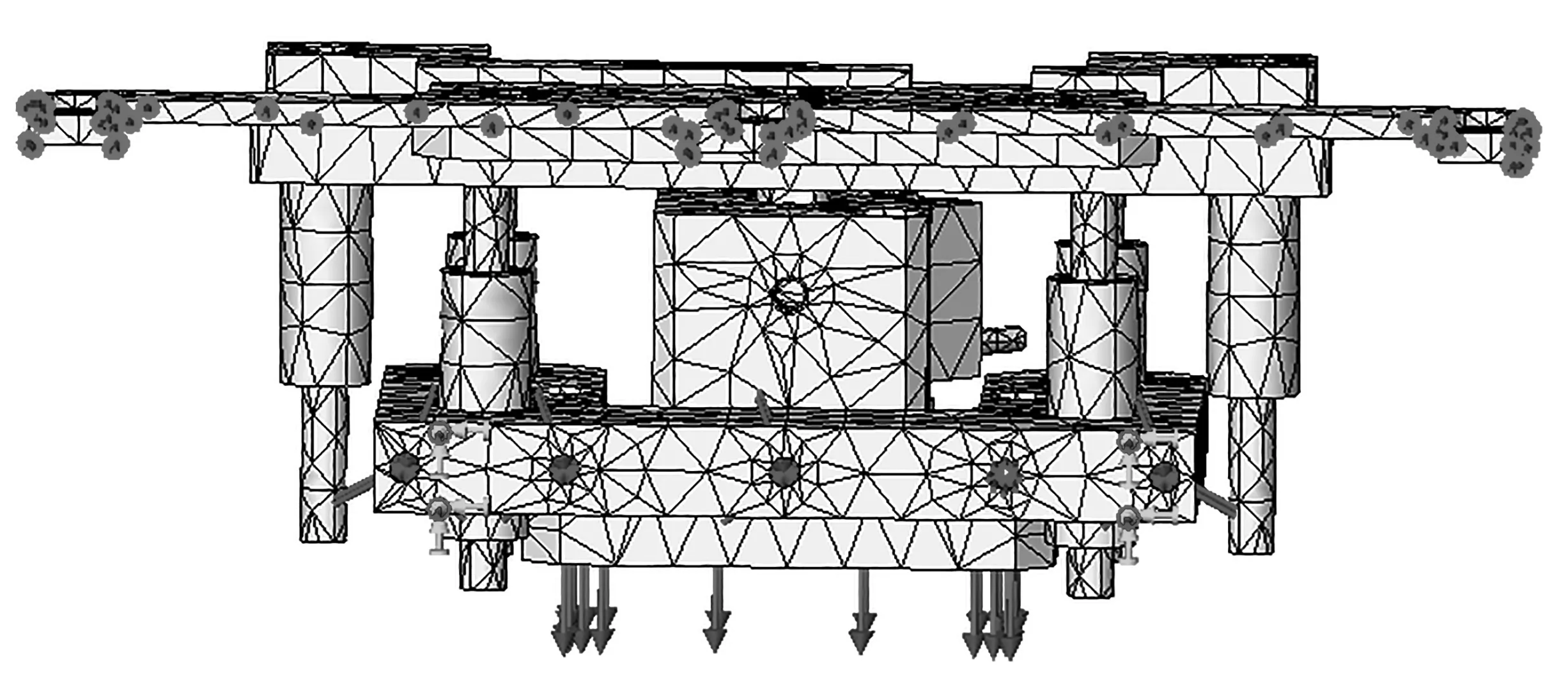

在Solidworks软件中建立全自动激光去溢料机定位机构的虚拟模型后,进入软件的Simulation插件模块选择“静应力分析”算例并进行相应的参数设置,首先,由于机构中直线轴承、气缸和光轴等零件的制造材料为AISI1020钢,其余构件制造材料均为6061铝合金,考虑到合金钢的屈服强度远大于铝合金材料,本次研究机构中零部件的材料均选定为6061铝合金,其次,按机构在机器中的位置要求选择下支撑板侧面作为夹具中固定几何约束的约束面,再次,在外部载荷中下支撑板侧面的螺孔,作为直接承载接触位置设定压力值为2000N/m

,气缸底座施加由于气缸动作产生3kN作用力,定位架侧面施加由于推送芯片模组产生的500N反作用力,最后,进行有限元网格的划分,网格的生成选择采用自由网格模式,网格密度良好,划分网格后定位机构的自由度数为102906,节点数为34740,单元数为20578,其具体承载情况及有限元模型如图2所示。

3 定位机构的疲劳分析

现代的管理模式在传统建设项目在当前仅有的项目工期、质量、成本的三大方面,同时对项目集成、项目范围、风险应对、人员沟通、材料采购和人力资源管理等多个方面,在管理模式上相较于传统项目管理模式更加全面[4]。传统项目管理理念是针对传统并且程序简单的项目,难以把控烦琐的现代性企业,现代项目管理模式的技术含量较高,对企业部门的管理可以面面俱到。

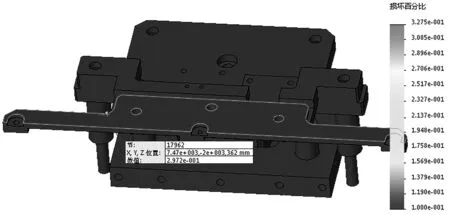

为进一步分析定位机构在工作状态下的结构稳定性,前述静态应力分析结果的基础上,在Simulation插件模块中选择“屈曲”算例,对该机构进行有限元屈曲分析

。分析条件中夹具、载荷设定和网格划分与静应力的分析完全一致,运行算例,即可得到定位机构的屈曲有限元分析结果如图6所示。

定位机构中气缸、直线轴承和光轴等零件可直接从标准库中调用或造型完成,其核心零件主要是上支撑板和定位架零件的造型设计。其中,上支撑板的设计需重点考虑机构自重和承载情况确定其厚度,气缸的安装位置由于定位机构在机器中的总体高度尺寸限制,单独采用底座安装后连接在支撑板上,支撑板结构中需要留出大于气缸截面尺寸5-10mm的空间保证其准确安装。定位架中伸出端的设计则需依据芯片模组的尺寸确定其长度,零件主体除联接部位和传感器安装位置外,其余皆去除并将厚度设计为阶梯状以减轻零件自重。同时,为保证能够精确地进行定位,在定位架的两伸出端均安装了辅助定位轮。

4 定位机构的屈曲分析

《易》与天地准,故能弥纶天地之道。仰以观于天文,俯以察于地理,是故知幽明之故;原始反终,故知死生之说;精气为物,游魂为变,是故知鬼神之情状。与天地相似,故不违;知周乎万物而道济天下,故不过。[7](P535)

由图6可以看出,定位机构在工作状态下的屈曲变形,主要发生在定位架零件的两侧伸出端,其中左端屈曲变形大于右端,其最大值为0.02612mm,从机构0.05mm的设计定位精度而言,机构在承载情况下发生的屈曲破坏不会影响正常使用。另外,从安全系数的角度进行分析,在机构完成屈曲分析后测得其屈曲安全系数为39.841,即机构能够承受现有载荷的39倍才会发生屈曲破坏,测得静应力分析中的应力安全系数为7.7805,应力安全系数远低于屈曲安全系数,故定位机构在发生疲劳破坏之前可能发生屈服变形,但屈曲破坏在机构的变形破坏中不起主导作用。

在法学论文标题中,反语、夸张等修辞格很少见到,但比拟、对照等修辞手法常常运用。其主要原因在于,准确、正式是法学论文的最主要文体要求;而夸张等修辞格会影响其准确性,反语等诙谐性修辞与法学论文的庄重风格不甚符合。

5 结语

在Solid Works软件中完成定位机构的虚拟造型和装配设计,利用有限元方法对该机构进行静应力、疲劳和屈曲有限元分析,研究机构在激光去溢料机工作中外部载荷和材料寿命可能导致的应力、疲劳破坏和屈曲变形

,发现机构中最可能发生破坏的是定位架零件,通过分析该零件的变形产生原因及可能的后果,并有针对性得提出相应结构改进措施,从而达到提升定位机构工作的强度、寿命和稳定性,有效避免零件损坏现象发生的目的。

研究表明,在现代机械产品设计中,对按预定方案设计完成的关键运动机构进行静应力、疲劳和屈曲有限元分析,对其可能产生破坏或变形的原因进行研究,发现设计中存在问题或设计缺陷并有效地加以改进或优化,能够有效得提高机构工作性能、产品设计的准确性和可靠性。该方法也可用于自动化设备整机设计的合理性验证与结构改进。

[1]陈国胜,周国鹏,张阳等.双梁桥式起重机主梁有限元模态及屈曲分析[J].设备管理与维修,2022(06):27-29.

[2]刘阳.基于ANSYS的采煤机截割部关键零件有限元分析[J].煤矿机械,2018(11):164-166.

[3]王海军殷国富何波等.基于SolidWorks Simulation的球磨机转轴有限元分析[J].机械,2014(01):44-47.

[4]张伟杰,付晓莉,李勇等.基于有限元分析的减速机箱体造型设计[J].机床与液压,2020(05):135-139.

[5]李利,杨林彬,张德伟等.新型橡胶破碎机关键部件有限元分析[J].橡胶工艺,2019(05):376-381.