臭氧催化氧化与耦合工艺处理工业废水的研究进展

2022-09-27李振邦颜冰川王全勇彭锦玉

李振邦,颜冰川,王全勇,彭锦玉

(中国城市建设研究院有限公司,北京 100120)

自1840年德国化学家C.F.Sch ONBEIN发现臭氧以来,臭氧的用途不断被挖掘,臭氧除了作为人类的保护罩以外,还被用于消毒、杀菌、净水和美容等领域〔1〕;同样,臭氧因其具有强氧化性特点也被用于工业废水深度处理方面〔2-3〕。随着工业的不断发展,工业排水问题日益严重,排出的工业废水不断污染着自然中的水体、土壤和大气环境,从而间接危及生物安全,国家及各地区发布的污水排放标准越来越严格,因此,工业废水达标排放成为了水处理领域的一个挑战〔4〕。

随着国内外学者的持续探究,发现臭氧作为一种氧化剂能够降解多种有机物〔3,5〕。而且,使用催化剂可以催化臭氧分解产生氧化能力更强的羟基自由基〔5-6〕,进而深度降解、矿化有机物。因此,臭氧催化氧化作为一种深度处理技术也被不断地应用于废水处理中,不仅满足了污水排放标准,还为企业降低了处理成本,并且臭氧不会产生二次污染,是一种具有广阔前景的深度水处理技术〔2-3,5〕。笔者从臭氧催化氧化技术的性能、应用、耦合工艺及前景等方面进行了综述,具有一定的指导与参考意义。

1 臭氧催化氧化技术

臭氧又称超氧,易溶于水,稳定性差,在常温下可自行分解为氧气,自身也具有一定的氧化性,且经过催化后可生成氧化能力更强的羟基自由基,是一种少有的清洁氧化剂〔6-7〕。依据臭氧本身的特性将其应用于工业废水深度处理中,实现了污水的高效处理与资源化利用。

1.1 技术性能

臭氧催化氧化技术是高级氧化技术的一种〔6〕,该工艺主要包括三个阶段:(1)臭氧发生阶段,由于臭氧稳定性较差,所以进行臭氧氧化时需要随产随用〔8〕,工程上常用高压电离的方法,将空气与氧气进行分解聚合产生臭氧;(2)臭氧溶解阶段,产生的臭氧通过气相分布器均匀地与水相进行接触并充分混合,以达到充分溶解的目的,在此阶段还可进行臭氧分子的初步氧化〔9〕;(3)臭氧反应阶段,臭氧水与催化剂充分接触,产生氧化性极强的羟基自由基,以此将有机物分解为CO2和H2O〔8-9〕。

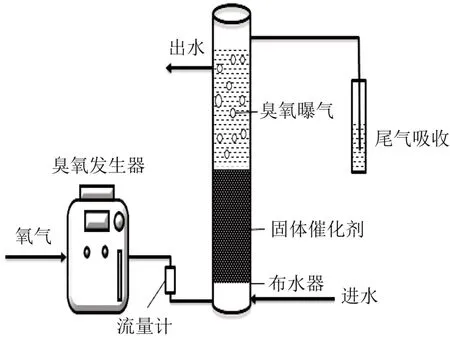

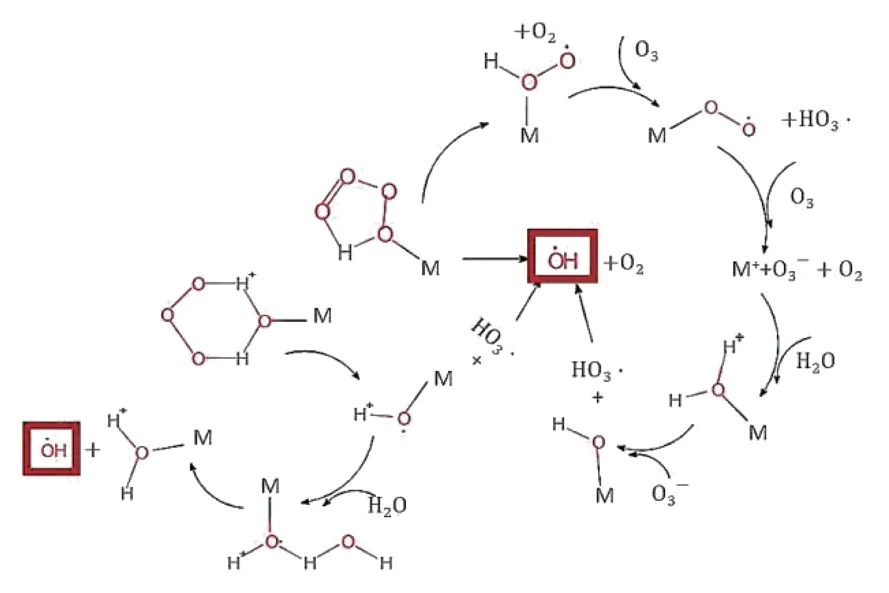

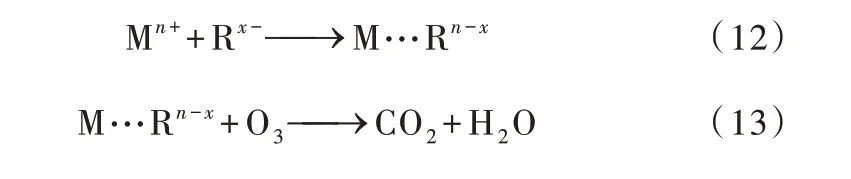

依据臭氧催化剂〔10〕的种类不同,可将臭氧催化氧化工艺分为均相催化〔11〕和非均相催化〔6,12-15〕。均相臭氧催化氧化是指将含有某些具有催化作用的过渡金属离子的液体催化剂加入臭氧水中,使其均匀混合〔16-17〕;非均相臭氧催化氧化是指将过渡金属氧化物负载到固相载体表面并与臭氧水部分接触〔11〕。均相催化剂对有机物的去除效果比单独臭氧氧化明显提高,但存在催化剂易流失损耗、造成二次污染等缺点,在50篇文献统计中,仅有2%的文献对其进行了研究〔11〕;非均相催化剂对有机污染物的去除效果同样显著高于单独臭氧氧化,并且固相载体还对有机污染物具有吸附作用,不仅可以与催化剂进行协同氧化,还能与臭氧氧化进行叠加,大幅提高该工艺的去除效率,臭氧尾气还能够自行分解为氧气并进行好氧曝气,从而达到资源循环利用的目的,目前非均相臭氧催化氧化在高级氧化技术领域中具有显著的优势,在50篇文献报道统计中占据98%〔3,6,16-23〕,是当前研究的热点。臭氧非均相催化氧化工艺见图1。

图1 臭氧非均相催化氧化工艺流程Fig.1 Process flow diagram of ozone heterogeneous catalytic oxidation

该工艺主要包括臭氧发生器、臭氧反应器和臭氧尾气处理装置。当前臭氧非均相催化氧化过程多在填料塔内进行,气体和液体通过布水器和曝气进行充分混合,然后流经固体催伦剂填料进行催化氧化,该反应器的形式具有良好的传质性能,但是易存在堵塞、板结等情况〔2-3,5〕。

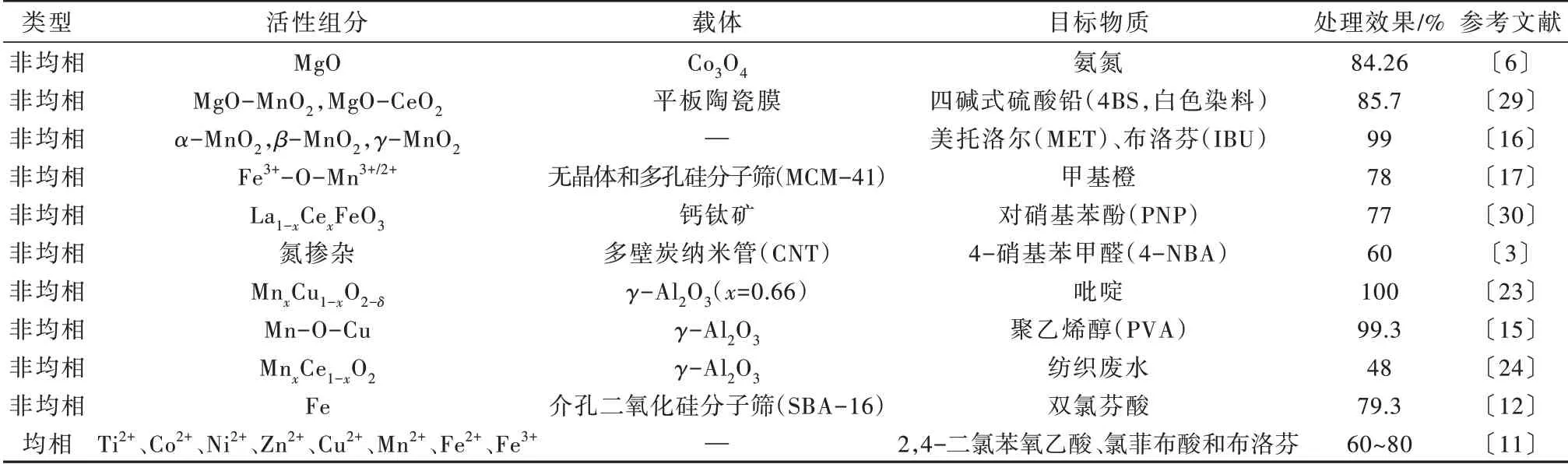

固相催化剂是该技术的关键组成部分,一般是由载体与活性组分制备而成。催化材料依靠载体材料巨大的比表面积与臭氧进行充分接触,通过活性组分催化臭氧产生自由基,对废水中的有机污染物进行降解去除〔12-15,24-28〕。当前较为常用的活性组分主 要 为 过 渡金属氧化物,包括MgO、Al2O3、TiO2、MnO2、Fe2O3、Fe3O4、CeO2、Co3O4等,常用的载体材料包括活性炭、纳米管、陶瓷等,笔者统计了近年来文献报道的常用臭氧催化剂载体与活性组分,见表1。

表1 常用臭氧催化剂及载体种类Table 1 Types of commonly used ozone catalysts and carriers

1.2 臭氧催化氧化机理

无论是均相臭氧催化氧化还是非均相臭氧催化氧化,其机理一般分为两种:(1)羟基自由基反应;(2)催化剂配位络合反应〔1,6,15〕。

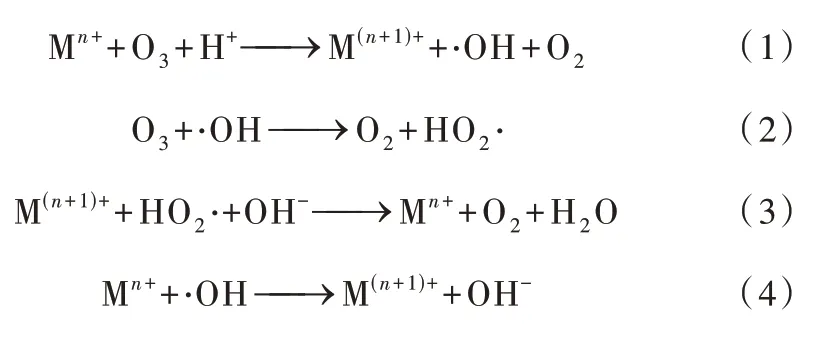

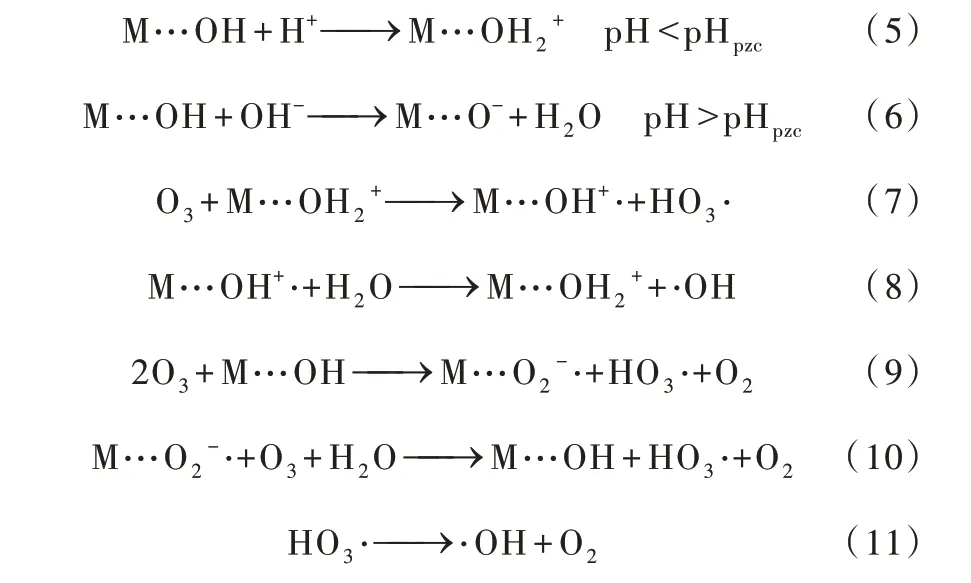

均相臭氧催化自由基反应如方程(1)~(4)所示〔1,6〕,金属与臭氧发生氧化反应产生羟基自由基与氧气,金属离子被氧化成高价态,之后臭氧再与羟基自由基反应产生过氧羟基自由基,过氧羟基自由基可将高价态金属离子还原,最终体现为金属催化剂价态不变〔1,17,30〕。由反应式(4)可知过量的金属离子会消耗羟基自由基,影响臭氧氧化效率。

非均相臭氧催化自由基反应更加复杂一些,当金属离子存在时,一般会被OH-所覆盖,溶液pH<pHpzc(零电荷点pH)时,金属离子质子化,溶液pH>pHpzc时,金属离子发生去质子化反应,之后臭氧会在催化剂表面与金属离子化合物发生亲电亲核反应,最终分解产生.OH和O2,反应过程如方程(5)~(11)所示〔1,13〕。非均相催化产生自由基反应过程中会出现多种不同的复杂副产物,依据催化机理所研究出的各个副产物种类见图2。

图2 非均相臭氧催化机理Fig.2 Catalytic mechanism diagram of heterogeneous ozone

催化剂与有机物配位络合反应如方程(12)~(13)所示〔1,6,15〕。金属氧化物与载体的复合材料会将有机污染物通过配位络合反应吸附至催化剂表面,之后再被臭氧分子氧化,最终生成CO2、.O-3和金属离子〔1,22〕,从而达到降解有机物的目的。

2 臭氧催化氧化技术的应用

工业废水是指工业生产过程中所产生的废水和废液,包括含有高浓度的不饱和脂肪酸和木质素的造纸废水、含有有机染料和大量表面活性剂的印染废水、含有多种发酵药和化学合成药的制药废水以及高盐量的煤化工废水等〔7,31〕。工业废水的处理是保护水体环境的重点,也是难点。目前臭氧催化氧化技术在工业上已经有了较为广泛的应用,主要用于工业废水的深度处理,可以有效地进一步降解废水中的难降解有机污染物,笔者对最具代表性的几种废水应用做了以下综述。

2.1 造纸废水中的应用

造纸废水是指使用造纸工艺生产纸浆的同时所产生的各种废水,包括制浆废水、漂白废水、冷凝废水等,各工段所产生的废水各有不同,所含污染组分差异较大,如制浆废水中含有木质素、纤维素以及各种化学制剂〔32〕,漂白废水含有漂白剂和氯化物等,冷凝废水含有醇、酮、硫化物等〔33-34〕。由成分不同的多种工艺废水所组成的造纸废水成分复杂、不易降解、色度浊度较大,是一种较难处理的工业废水。当前造纸废水的处理工艺一般先进行混凝沉淀,然后使用生物法进行处理,常规处理方法虽然能够降解大部分的污染组分,但是仍然无法达到国家排放标准(GB 3544—2008)要求〔34-35〕,所以深度处理技术被广泛应用至污水处理工艺中。目前较为常用的污水深度处理技术包括吸附法、Fenton法、电化学法和臭氧催化氧化法等〔34〕。

Junyu ZHAO〔9〕课 题 组 使 用Ag掺 杂 的 方 法 对NiFe2O4晶体进行改性,以Ag和Ni作为活性位点,利用它们之间的高效电子循环促进羟基自由基的产生,以其为催化剂的臭氧催化氧化工艺对造纸废水有着较好的处理效果。周浪〔35〕课题组以Al2O3为载体负载ZnO制备成臭氧催化剂,对实际造纸废水进行了小试实验,降解率可达84.6%,并进行了自由基捕获实验,探究出自由基氧化是降解有机物的主要因素。

经各学者的深入研究与实践,臭氧催化氧化深度处理技术在造纸废水领域中的应用相对成熟,经金属离子催化所产生的羟基自由基对造纸废水中的芳香族和含不饱和官能团等化合物具有较好的分解效果,但是造纸废水成分复杂;其中含有木质素、纤维素等稳定化合物,不易被降解,需要针对造纸废水开发更加高效的催化剂,增加载体中的活性位点,以催化产生大量的羟基自由基攻击稳定化合物,将废水中的有机污染物进行彻底分解。

2.2 纺织废水中的应用

纺织废水是指由生产、加工纺织品的各段工艺所产生的废水总和,其中包括印染废水、化纤纺织废水、洗毛废水等,而印染废水占据纺织废水总量的80%,是主要的工业污染源之一〔36-37〕。据不完全统计,2008年我国的纺织废水总量约23亿t左右,废水中含有的COD约占31.4万t,均处于全国前5位,分别占据全国工业废水排放总量的10.6%和7.76%〔36-39〕。随着仿真丝技术的进步,合成了大量人造材料用于纺织工业中,如人造丝碱解物、新型助剂等,这些难降解有机物不仅使废水的COD提升了5~10倍,还降低了废水的可生化性,使得传统生物处理的降解效率从70%降至50%甚至更低〔36,38-39〕。传统的生物处理工艺已经不足以负荷如今的纺织工业废水,深度处理是必然趋势,所以臭氧催化氧化深度处理工艺便弥补了这个空缺。

K.PAŹDZIOR〔37〕综述了多种高级氧化法处理工业纺织废水的研究,其中包括臭氧催化氧化,其认为催化臭氧虽然提高了有机物的矿化程度,但是并不能有效地处理纺织废水。杨佘维等〔36〕使用超声强化的臭氧催化氧化技术处理印染尾水,相比于单独臭氧可提高10%~15%的去除率,出水可达到地表Ⅴ类水标准。

臭氧催化氧化技术虽然在印染废水处理中得到了广泛的研究,但是将该技术应用到实际废水处理中的文献还是很少,K.PAŹDZIORL〔37〕认为臭氧催化氧化技术不能较好地处理高浓度纺织废水,那是因为臭氧进水浓度高,工艺负荷高,无法达到出水标准,臭氧催化氧化工艺一般用于废水的深度处理,不适宜进高浓度废水。杨佘维〔36〕的超声-臭氧催化氧化耦合技术未考虑技术成本问题,难以应用于工业实践。

2.3 制药废水中的应用

制药废水是由经过各种不同的药物生产工艺所产生的抗生素废水、合成药废水、中成药废水以及各类冷却洗涤废水等所组成的〔40〕。因药物的原料及其生产工艺各不相同,导致制药废水具有组成成分复杂多样、浓度高、毒性高的特点,又因为制药废水往往对微生物的生长具有一定的抑制作用〔41-42〕,所以制药废水的生化性极差,使用传统的生物处理工艺对该废水的处理效果不佳,需要使用物理化学法共同作用进行深度处理,降低废水的排放浓度。

Yuanxing HUANG〔40〕课题组采用以泡沫铁复合材料作为催化剂的臭氧催化氧化工艺对制药废水进行处理,在120 min的反应时间内矿化率提升了53%,相比于单独臭氧工艺提升了21%。A.IKHLAQ等〔42〕以负载铁沸石作为臭氧催化剂,与电絮凝进行联合处理兽药废水,COD去除率为85.12%,浊度降至78 NTU,恩诺沙星的去除率为100%,阿莫西林的去除率为90%。

臭氧催化氧化技术可以有效地解决制药废水难生化的问题〔40-42〕,不仅单独工艺技术对废水有着较好的去除率,还可与其他物理化学技术联合使用,COD去除率高达85%以上,可在制药废水工业实践应用上进行大规模推广,但是氧化降解有机物组分很可能会生成多种有毒副产物,有可能会增加制药废水出水毒性,不易达到排放标准。

2.4 其他工业废水中的应用

工业废水多种多样,除了上述介绍的3种废水以外,还包括焦化废水、煤化工废水、冶金废水、炼油废水、农药 废 水等〔18,21,24〕。臭 氧 催化氧化深 度 处理工艺因其优异的性能被应用在各种不同的工业废水处理中,并取得了一定的处理效果。Can HE〔24〕课题组将MnxCe1-xO2催化剂负载至γ-Al2O3上用于处理焦化废水,处理效率可达48%。Lei GUO〔21〕课题组将α-MnO2和α-Fe2O3负载至蜂窝陶瓷上用于处理费托合成废水,处理效率可达64.37%。Zhengqian LIU等〔18〕使用商用活性炭催化臭氧处理煤气化废水,在达到相同TOC去除目标的前提下,ΔO3/ΔTOC可从单独臭氧处理的43.2 mg/mg显著降低到活性炭催化臭氧处理的16.2 mg/mg。由此可看出臭氧催化氧化技术应用具有一定的广泛性,适合作为工程技术进行深入研究并大规模推广。

3 臭氧催化氧化耦合工艺

臭氧催化氧化优势明显,操作简单,一直是工程应用上的研究热点。有许多学者在单独的臭氧催化氧化工艺基础上进行深入研究,将其与其他热门工艺进行耦合,使两者相互影响、相互促进,依靠各工艺之间的协同作用获得更优异的处理效果,使得臭氧催化氧化工艺得到进一步的改善,这种臭氧耦合工艺是很有前途的,常见的耦合工艺包括臭氧-膜分离耦合、臭氧-光催化耦合和臭氧-生化耦合等〔43-45〕。

3.1 臭氧催化氧化-膜分离耦合

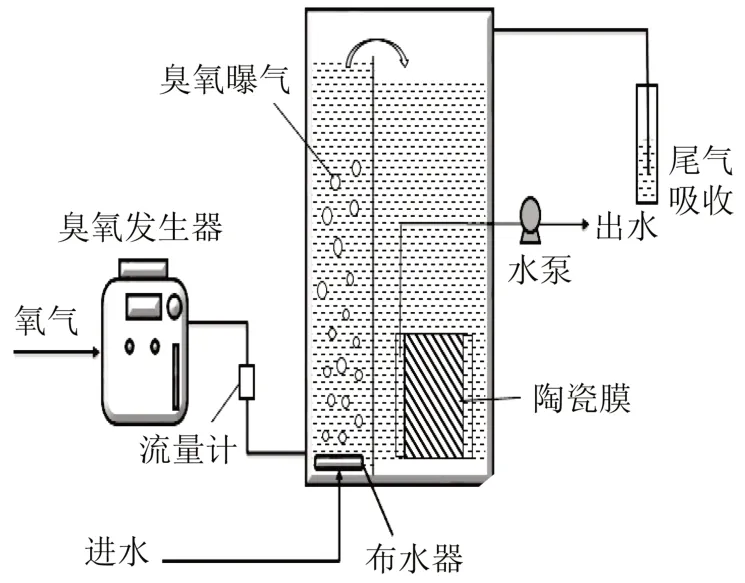

膜过滤是指利用膜孔隙将两相中的大分子进行截留,只允许离子和小分子等物质随着渗透压力或外加压力的方向进行穿梭的一种分离技术〔46〕,依据膜的孔径可将膜过滤分为微滤、超滤、纳滤和反渗透〔47〕,常用的过滤膜多为各种有机膜和陶瓷膜〔48〕,由于陶瓷膜较强的抗氧化性使得臭氧催化氧化-膜过滤耦合技术具有一定的可行性。C.MANSAS〔45〕课题组综述研究了臭氧化膜过滤(OMF)和催化臭氧化膜过滤(COMF)的不同工艺配制,主要涉及有机或陶瓷超滤膜,认为催化臭氧化和纳滤的耦合在有机膜和陶瓷膜上都有很好的应用前景,工艺流程见图3。

图3 臭氧催化氧化-膜分离耦合工艺流程Fig.3 Ozone catalytic oxidation-membrane separation coupling process flow chart

根据学者的研究〔43,45-46,49〕,可将有机膜或陶瓷膜作为臭氧催化剂的载体,使得臭氧催化氧化与膜过滤能够同时进行,有机膜或陶瓷膜可将一些悬浮物或大分子有机物进行截留,可以提高臭氧的氧化效率,同样臭氧可将膜过滤所产生的滞留物进行一定的氧化降解。研究证明,耦合工艺对废水的TOC、COD、色度与浊度等指标均有较为积极的影响,但是如何更好地将臭氧催化剂沉积在膜表面以及膜的长期稳定性等问题是限制该工艺推广应用的关键问题,此外膜污染与经济成本也是不可忽视的重要问题。

3.2 臭氧催化氧化-光催化耦合

光催化是指利用光催化剂将光能转化为化学反应所需的能量,激发周围的氧气与水而产生具有超强氧化性的自由基,以达到降解有机物目的的一种高级氧化技术,该技术具有杀菌、除臭和降解等功能〔49〕。光催化与臭氧催化氧化具有一定的共同性,均是使用催化剂进行催化从而产生自由基进行有机物的氧化。

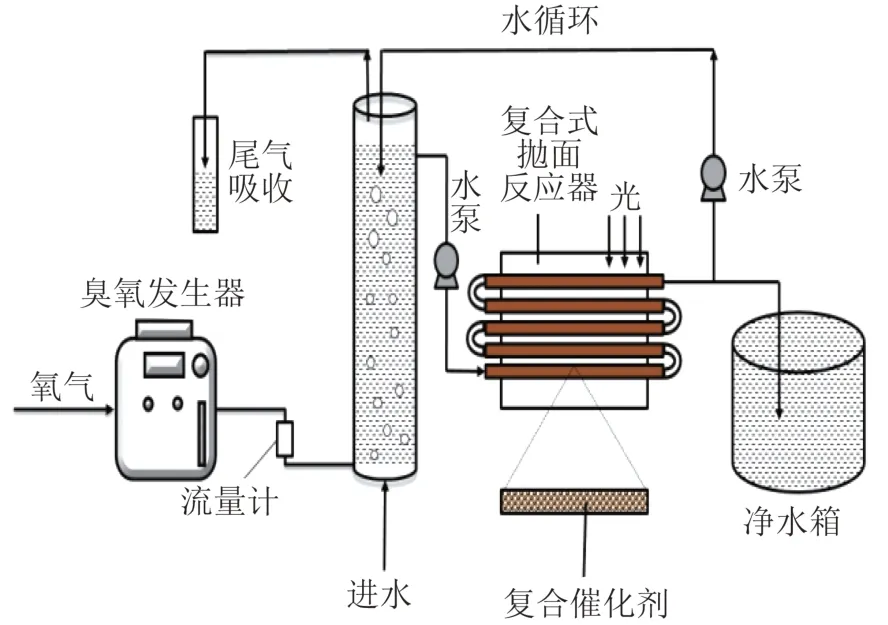

Yu LING等〔50〕依据二者的共同点制备一种既能进行光催化也能催化臭氧的复合材料将臭氧催化氧化与光催化两种高级氧化技术进行耦合,工艺流程见图4。研究表明,与单一的高级氧化技术相比,二者之间的协同作用极大地促进了光诱导载体和臭氧的利用效率,但是该技术操作较为复杂,影响因素较多,技术尚未成熟,还需进行深入研究。

图4 臭氧催化氧化-光催化耦合工艺流程Fig.4 Ozone catalytic oxidation-photocatalytic coupling process flow chart

3.3 臭氧催化氧化-生化耦合

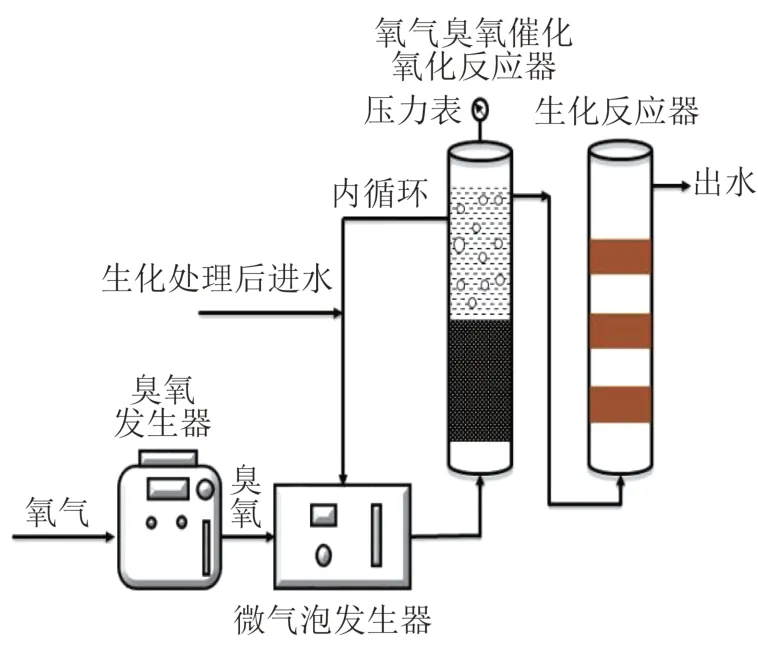

生化技术是当前处理工业废水应用最广泛,也是最为成熟的一种处理技术。生化技术可以降解大部分的有机污染物,是一种操作简单、处理效果好、广泛性好的水处理工艺〔51〕,但是当废水的可生化性较差时,生化技术的处理效果会大打折扣。刘春〔44〕课题组采用微气泡臭氧催化氧化-生化耦合工艺处理煤化工废水,COD去除率为66.7%,臭氧利用率接近100%,工艺流程见图5。

图5 臭氧催化氧化-生化耦合工艺流程Fig.5 Ozone catalytic oxidation-biochemical coupling process flow chart

臭氧催化氧化通过产生羟基自由基与大部分有机污染物发生链式化学反应,甚至也可降解一些难降解有机物,使大分子有机物分解成小分子或者二氧化碳等物质,提高废水的B/C,提高废水的可生化性〔52〕。此外,未被利用臭氧会自行分解为氧气,可将臭氧曝气进入生化处理工艺中,相当于纯氧曝气,一方面解决了臭氧的尾气处理问题,另一方面提高了微生物的生化活性。生化处理可大幅降低高浓度废水的COD、TOC、TN等指标,可降低臭氧与催化剂的投加量,降低臭氧催化氧化的经济成本。

4 展望与结论

臭氧催化氧化技术的优势明显,未来仍是废水处理领域的热门技术。当前该技术的研究是以非均相催化氧化为主要类型,以催化剂复合材料为突破点,经过试验各种不同的载体材料和催化剂对有机物进行降解。但仅依靠对催化剂的研究开发并不能明显降低臭氧催化技术的工艺成本,因此,建议今后的研究方向应结合以下三个方面进行:(1)臭氧催化氧化机理的深入研究,如今大部分学者对臭氧催化氧化技术机理的认知有所差别,催化反应过程中的活性位点、副产物种类和反应方式等问题仍不能被证实,所以机理的深入研究是必然的,依据正确的臭氧催化氧化机理可找出各种有机污染物降解的共同点,不仅能增强不同臭氧工艺之间的联系性,还具有简化该工艺的可能性;(2)臭氧催化氧化耦合技术的研究,臭氧催化氧化与其他工艺的耦合也是未来研究的一种发展趋势,耦合技术可发挥两者工艺技术的协同效应,提高工艺的整体效能;(3)研究开发新型臭氧催化剂以及臭氧反应器,通过研究新型臭氧催化材料和新型臭氧反应器等方法提高臭氧利用率,减少反应器堵塞、板结等情况,以此减少臭氧和催化剂投加量,降低工艺成本,从而加速该技术在工程实践中的推广应用。