基于液压翻板的散粮卸车系统在小麦加工行业的应用与分析

2022-09-27卢红平张国栋

卢红平,张国栋,张 鑫

(中粮粮谷控股有限公司,北京 100020)

在发达国家,散粮运输及装车有专门的铁路运输和公路运输方式,并且建立了一套相对完备的有关集装箱装卸运输的理论体系和粮食运输系统[1]。我国粮食转运“四散化”自20世纪70年代开始发展至今已取得显著成效,散粮装卸运输的方式得到了越来越广泛的应用,相关体系越来越成熟,但与发达国家相比还较为落后[2]。随着我国粮食生产的不断发展以及对粮食需求的不断增加,需要我们对新型的粮食装卸装置进行研究,在节约人力、物力资源的基础上提高粮食装卸及运输的效率,这对于我国粮食生产以及运输具有十分重要的意义,需要引起足够的重视[1]。

卸粮过程中往往会产生大量悬浮在空气中的固体颗粒,会造成很严重的危害,不仅会使得工作人员的身体健康受到严重威胁,更严重的还会导致爆炸事故[3]。因此,对于粉尘浓度的理论分析和控制显得尤为重要。

本文主要以“四散化”之一的研究分析对象,对系统应用前后的数据进行对比分析,同时对风机开度设计不同实验组别,以探究风机对粉尘浓度的影响。以期为基于液压翻板的散粮卸车系统在小麦加工行业的应用提供参考,并为其他行业散粮卸车研究提供新思路。

1 装置与方法

1.1 实验装置

实验用散粮卸车系统的液压翻板为后翻式,主要由翻板平台、挡轮器、主液压缸、挡轮器液压缸、液压控制系统、液压系统自动加热装置、电气控制系统等组成,以液压缸驱动使翻板及粮车与地面形成夹角,使运粮车运载的粮食全部精准下入下粮坑斗内。该系统还配套电控系统、6台脉冲除尘吸风道,同时系统采取密闭[4]、围挡[4]措施,减少卸车环节产生的粉尘的排放。

翻板主平台尺寸长18 m,宽3 m,额定举升重量100 t,45°角内任意悬停,三级伸缩套筒缸,系统动力45 kW。主梁为莱钢H700型H型钢2根,长度18 m;横梁(宽度方向)选用H400型H型;纵梁(长度方向)选用H200型H型钢。

脉冲除尘器风口安装在卸粮坑两侧,平行排列。工作时,捕获卸粮棚内含尘气体,由进风道进入灰斗,粗尘粒直接落入灰斗底部,细尘粒随气流转折向上进入中、下箱体,粉尘积附在滤袋外表面,过滤后的气体进入上箱体至净气集合管-排风道,经排风机排至大气。

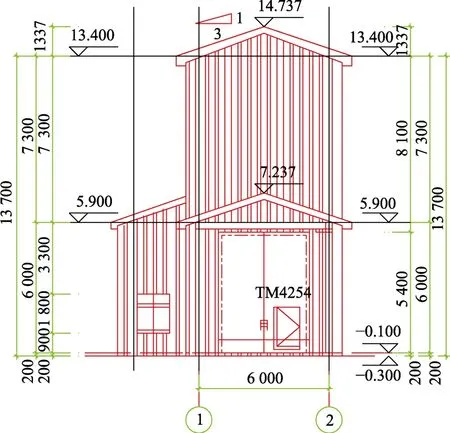

图1 散粮卸车系统的卸粮罩棚主视图Fig.1 Main view of grain unloading shed of bulk grain unloading system

1.2 研究分析方法

1)对于基于液压翻板的散粮卸车系统应用的效率、投资回收期、安全性能等,主要是通过对系统应用前后一段时期数据的平均值进行比对,以分析该系统应用效果。

图2 散粮卸车系统的卸粮罩棚左视图Fig.2 Left view of grain unloading canopy of bulk grain unloading system

图3 散粮卸车系统液压翻版工作过程示意图Fig.3 Schematic diagram of hydraulic reproduction working process of bulk grain unloading system

2)对于基于液压翻板的散粮卸车系统应用对粉尘浓度控制作用的研究,将脉冲除尘吸风量设置0、200、400、600 m3/h四个实验组别,分别监测对应吸风量下,卸粮时的粉尘浓度,每组试验重复6次,取平均值作为结果,用以研究脉冲除尘吸风量对卸粮时粉尘浓度的影响。同时,以上数据与基于液压翻板的散粮卸车系统应用前(吸风量250 m3/h)对照,以研究分析该系统对粉尘浓度控制的影响。

3)粉尘浓度是单位体积空气中的粉尘含量。表示方法为是质量浓度,即每立方米空气中所含粉尘的毫克数(mg/m3)。

4)本实验中原粮主要来自于山东、河南的国产小麦。

5)测量仪器为粉尘浓度测量仪,检测位置为卸粮入坑处,从卸车开始后间隔5 min左右测一次。

6)数据测试是卸粮速度均为60 t/h。

7)基于液压翻板的散粮卸车系统是在全密闭的环境下运行的,粉尘不会溢出至外环境,不会对大气产生污染。

2 结果与讨论

2.1 卸粮效率分析

以沈阳香雪面粉公司为例,基于液压翻板的散粮卸车系统应用后,卸粮环节人员由22人减少至9人,主要是由以前的24 h不间断卸粮调整为仅白天卸粮,减少班次安排和减少人工扒粮等环节用工量来达到减人增效的目的。系统应用以前日卸粮量为1 200 t,使用该系统后日卸粮量提升至2 200 t,提升效果明显,有效保障生产连续性。同时由于卸粮效率提升,大幅降低了员工劳动强度,增强员工的幸福感和获得感。

2.2 投资回收分析

本系统一次性固定资产投资69万元,维修保养费用5万元/年。系统通过减少13人的用工量,按照减少1个人的人力资源成本收益4 000元来计算,仅人工部分即可带来人力资源成本收益62.4万元/年。综上该系统投资回收期为1.2年。该计算模型未考虑由于降低原粮损耗带来收益和提高卸粮效率对生产系统正常运转的保障收益。

2.3 安全性能分析

如1.1节介绍,该系统面板采用厚度8 mm花纹钢板,表面平整[5];焊接采用二氧化碳气保焊工艺进行焊接,焊后进行焊缝探伤检验,焊接完成后形成上下两层(横梁和纵梁)交错钢梁结构,保证焊接质量及平台结构强度;钢结构整体采用抛丸喷砂处理,漆膜厚度达到80 μm以上;在平台两侧后部和平台后部加装防尘导料组件,防止物料和粉尘落入基坑,并引导物料进入接料坑。翻板平台的倾斜角度和止轮器的升起行程安装有限位开关来控制[5];电控系统对挡轮机构的动作和翻板的升降动作实行动作互锁[5],可防止误操作;起升液压缸采用龙门架双侧支撑设计,减少基坑深度,节省土建费用;液压缸处于地面之上,易于安装和维保;双侧龙门架不仅使平台的受力合理,而且对车辆起到安全防护作用;采用比例同步控制技术,保证两条液压缸高精度同步运行,两侧油缸高差在60 mm以内[5];采用负载敏感、恒压变量技术,减少液压系统发热量,节能降耗,降低系统噪音,改善工作环境;液压系统采用大容积吸回油分离结构油箱,宜于液压油溢气和散热,减少液压油循环次数,保证液压系统长期稳定可靠运行;液压控制系统设计应急手动回落功能,当系统意外断电时,液压翻板停止工作,停留在当前状态[5]。采用手动[5]回放功能,液压翻板会缓慢下降到初始位置,保证人员设备车辆安全;液压泵站设计自动加热功能。当环境温度过低不利于液压系统运行时,加热功能自动运行,将油温加热到运行标准温度,设备方可运行,保护设备;电气控制系统具有在线显示、检测、设置功能,实时显示液压翻板的运行状况,并进行故障自诊断;电气控制系统配备远程模块,采用4G信号传输,能够进行远程诊断和维护。整体安全性能有保障,能够有效保障长期可靠运行。

2.4 粉尘浓度研究分析

粉尘指的是悬浮在空气中的固体颗粒,对于粮食加工业来说粉尘及其治理是世界范围内企业及科技工作者共同关注的课题。粉尘浓度控制不当,不仅会使得工作人员的身体健康受到严重威胁,更严重的还会导致爆炸事故。同时,由于人民群众对美好环境追求的不断提高,卸粮环节粉尘浓度控制已然成为各级生态环境部门执法检查的重点内容。

该系统运行6套脉冲除尘系统,有序地控制粉尘,其基本原则是密闭加吸风,即围堵和疏导[6]。在粉尘产生地点直接将粉尘收集起来,含尘气体由进风口进入,经过灰斗时,气体中部分大颗粒粉尘受惯性力和重力作用被分离出来,直接落入灰斗底部。含尘气体通过灰斗后进入中箱体的滤袋过滤区,气体穿过滤袋,粉尘被阻留在滤袋外表面,净化后的气体经滤袋口进入上箱体后,再由出风口排出。这样改善了生产环境,控制了粉尘的污染,保护了操作工人的身心健康及延长了工厂机械设备的使用寿命等,从而促进了粮食加工企业的可持续发展。

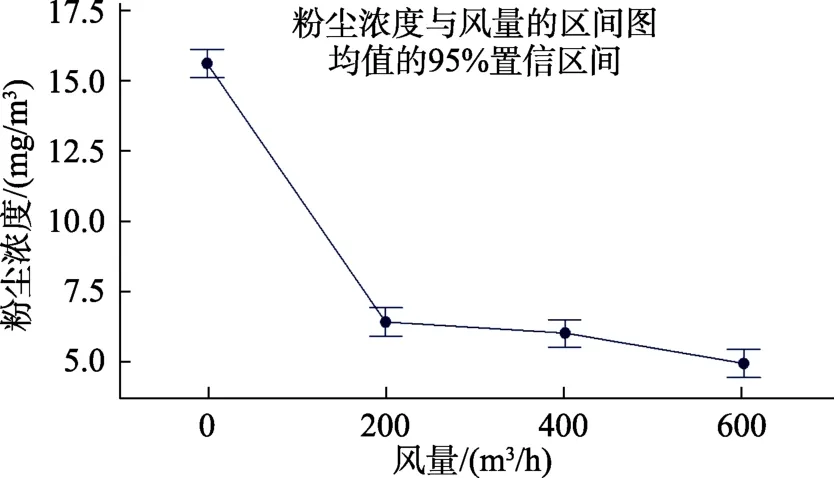

实验测得脉冲除尘吸风量分别为0、200、400、600 m3/h时,对应的粉尘浓度数据如表1所示。

表1 不同风量对应的粉尘浓度数据Table 1 Dust concentration data corresponding to different blowing rates

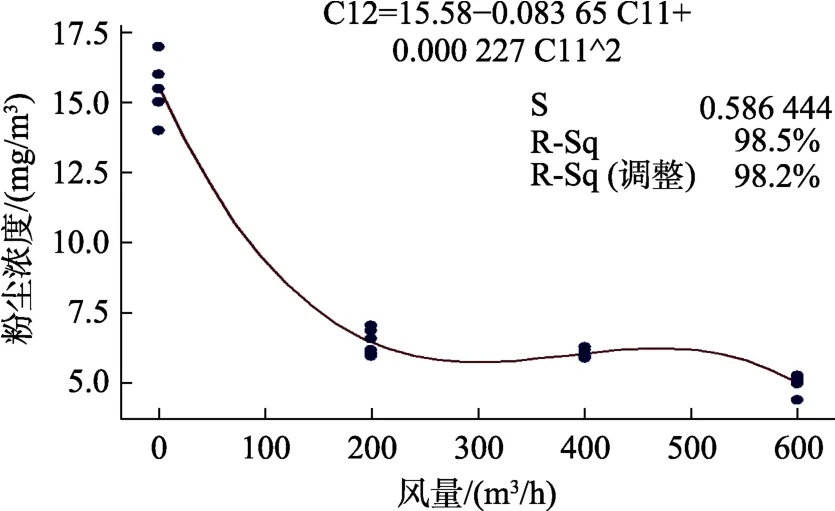

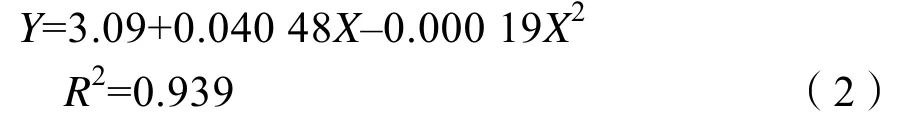

实验表明,基于液压翻板的散粮卸车系统的风机系统对粉尘浓度的影响显著(P<0.05),且经过数据拟合,得出拟合函数为:

式中Y为粉尘浓度,mg/m3;X为脉冲除尘系统风量,m3/h。

同时,还收集了基于液压翻板的散粮卸车系统应用前的粉尘浓度数据,如表2所示。

图4 粉尘浓度与风量的区间图Fig.4 Interval diagram of dust concentration and blowing rate

图5 粉尘浓度随脉冲除尘系统风量的变化规律Fig.5 Variation law of dust concentration with blowing rate of pulse dust removal system

表2 基于液压翻板的散粮卸车系统应用前的粉尘浓度数据Table 2 Dust concentration data of bulk grain unloading system based on hydraulic flap before application mg/m3

由公式(1)可得,基于液压翻板的散粮卸车系统的风量为250 m3/h时,该系统运行下的粉尘浓度为7.327 mg/m3,明显比该系统安装前同样吸风量下的粉尘浓度底。

在实践中发现,卸粮速度对粉尘浓度也有较大的影响,本次实验收集了脉冲除尘系统风量为600 m3/h时,不同卸粮速度下粉尘浓度的分布数据,如表3所示。

表3 不同卸粮速度下粉尘浓度的分布数据Table 3 Distribution data of dust concentration under different unloading speeds mg/m3

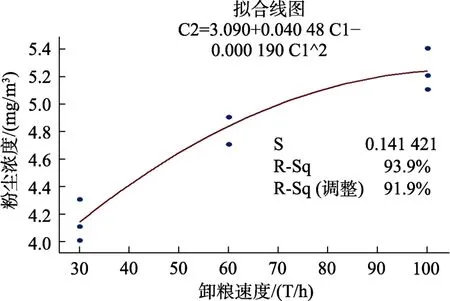

图6 粉尘浓度随卸车速度的变化规律Fig.6 Variation law of dust concentration with unloading speed

实验表明,基于液压翻板的散粮卸车系统的卸车速度对粉尘浓度的影响显著(P<0.05),且经过数据拟合,得出拟合函数为:

式中Y为粉尘浓度,mg/m3;X为卸车速度,T/h。

以上数据均为系统内的粉尘浓度,基于液压翻板的散粮卸车系统仍采取封闭措施,最终排放至大气环境中的粉尘浓度满足国家标准[7]。

2.5 节粮减损分析

查阅文献可知自动装卸粮食散运车可降低散粮装卸过程中的粮食破损率,提高粮食质量[8]。本文在其基础上,分析发现,由于卸粮效率的提高,减少了车辆的移动距离,极大的减少了地面上小麦的堆积量,车辆基本上不会对小麦有损伤。综合近几年应对的数据,基于液压翻板的散粮卸车系统应用之前原粮入库后的得粮率平均为99.90%,系统应用后原粮入库后的得粮率提升至平均为99.95%,系统应用成熟后,原粮入库后的得粮率最高可提高至100%,有效减少产后损失,为公司取得较为客观的经济收益,全面应用后能够为切实保障国家粮食安全做出较大的贡献。

3 结论与应用建议

3.1 结论

1)基于液压翻板的散粮卸车系统的风机系统对粉尘浓度的影响显著(P<0.05),且明显比该系统安装前同样吸风量下的粉尘浓度低。

2)该系统应用后,提升效果明显,有效保障生产连续性。同时,大幅降低了员工劳动强度,增强员工的幸福感和获得感。

3)该系统投资回收期为1.4年,投资回报周期短。

4)该系统整体安全性能有保障,能够有效保障长期可靠运行。

5)该系统应用后的粮食损耗率基本上为0,对节约粮食有较大的促进作用。

3.2 应用建议

1)操作者必须熟悉设备的性能以及安全注意事项,初操作者必须在专业人员指导下进行。

2)启动设备前应清理好工作现场,检查各种按钮是否正常完好;确认安全装置,特别是车头保护装置是否齐全可靠;检查油箱中的油量是否充足,油路是否存在漏油现象。

3)设备使用前应空车运转测试后,确认正常方可投入使用。

4)设备运行时操作者严禁离岗,要随时关注各部件运行情况,如有异常,禁止用手调整设备,应立即停机处理,严禁带故障运行,以防出事故。

5)卸车时,车头安全装置必须按规定正确使用,不得拆除或不使用;

6)汽车在平台上固定、保护功能到位后方可升降平台;车辆驾驶室内不得有人,设备作业范围内不得进人;卸车完成后各部位恢复原位,方可进行下车卸载。

7)停止作业后要拉闸断电,设备控制柜不得接用电焊机等其他设备电源线。

8)设备要保持液压系统的清洁,不得敞开油箱、以免灰尘、铁屑等异物进入。

9)现场要及时关注脉冲除尘风机除尘效果,保持粉尘浓度在可控范围内。

10)在具体应用过程中,使用者仍需根据本文章中的数据,结合自身实际情况总结出较为经济的风量、除尘器配置和卸粮速度等参数,已达到更好的经济效果。