基于多源信息融合的刀具剩余寿命预测*

2022-09-27申玉杰孙显彬刘伦明曾实现井陆阳姜云春

申玉杰,孙显彬,刘伦明,曾实现,井陆阳,姜云春

(1.青岛理工大学机械与汽车工程学院,青岛 266520;2.青岛海尔工业智能研究院有限公司,青岛 266000;3.青岛黄海学院智能制造学院,青岛 266555)

0 引言

随着工程技术的不断进步,更好地监测机械设备的剩余使用寿命越来越被工业重视。在机械设备的工作过程监测其工作状态,不仅为设备维护提供保证,延长设备使用寿命;而且极大地避免了安全事故的发生。刀具作为数控机床的加工部件,其磨损状态影响着数控机床的加工质量。据研究表明,完善的刀具剩余监测寿命系统可将工作效率提升10%~40%,同时降低10%~30%的生产成本[1]。

目前,常用的刀具剩余寿命预测方法主要从间接法与直接法进行研究。直接法是监测刀具工作面的磨损变化来判断刀具的剩余寿命,主要方法为光学监测[2]、电阻监测[3]等,其精度高,但需离线监测,其监测方式极大地影响数控机床的工作。间接法通过安装相应的传感器采集刀具工作状态信息如切削力、振动、声发射传感器,通过数据驱动的方式预测其剩余寿命,该方法可实现实时在线监测,从而被广泛应用于实际生产现场[4]。

HAN等[5]提取振动信号的时域信息,利用分层狄利克雷过程更新隐马尔可夫模型的参数,实现动态预测刀具剩余寿命;MADHUSUDANA等[6]采用小波变换和支持向量机构建刀具的故障诊断模型;TOBON等[7]构建贝利斯网络实现对刀具的不同磨损阶段的状态监测。曾晓雪等[8]采集加工环境下的切削加工参数,通过混沌粒子群算法优化BP神经网络评估刀具的磨损状态;REN等[9]提出了从振动信号中提取时域及频域特征与小波系数联合的监测方法,同时利用自编码器和深度神经网络实现对刀具剩余寿命预测;孙鑫等[10]采用多尺度神经网络自适应提取特征融合实现轴承剩余寿命预测;唐旭等[11]利用LSTM网络进行轴承剩余寿命预测;赵广谦等[12]采用CNN-BILSTM和注意力机制组合的神经网络实现滚动轴承的剩余寿命预测;姚德臣等[13]采用注意力机制和门控循环单元结合实现了滚动轴承剩余寿命预测。

上述研究虽然都采用数据驱动的方式对刀具剩余寿命进行预测,但是主要对单一传感器信号进行研究,其单一传感器信息的异常值容易影响刀具剩余寿命预测精度。而对多源信息进行融合能降低对单一传感器信息的依赖性,极大地改善单一传感器信息对刀具寿命的预测失稳现象,提升模型的鲁棒性。

因此,本文提出了一种基于CNN-GRU神经网络的多源信息融合模型来进行刀具剩余寿命预测。通过公开的刀具数据集实验结果表明,CNN-GRU神经网络与LSTM、GRU相比,该神经网络的多源信息融合模型具有更好的鲁棒性。

1 理论背景

1.1 卷积神经网络

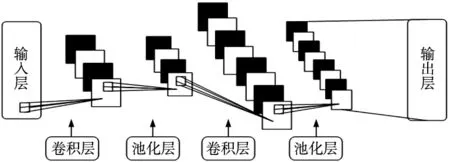

卷积神经网络(convolutional neural network,CNN)是一类具备深度结构的前馈神经网络[14]。LECUN等[14]依据前反馈算法设计了经典CNN模型LeNet-5,从而确立了CNN的基本结构,图1为典型卷积神经网络LeNet-5。

图1 LeNet-5模型

卷积神经网络由输入层、卷积层、池化层、全连接层组成,其在图像分类[15]、语音识别[16]等领域广泛应用。

卷积层其借助多个卷积核对输入层的数据进行卷积操作,从而减少了模型的训练参数量。

池化层对卷积层提取的特征图进行特征筛选,一是减少特征层的尺寸,简化神经网络的复杂度;二是进行特征压缩,融合提取特征,减少网络模型参数。

1.2 门控循环单元

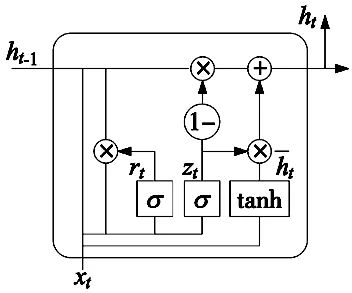

循环神经网络(recurrent neural network,RNN)具有处理时间序列的能力,能够挖掘数据中的时序信息。门控循环单元(gated recurrent unit networks,GRU)作为循环神经网络的变体[17],有效缓解RNN易出现的梯度消失及梯度爆炸问题,其结构简洁,计算复杂度比RNN较小。图2为门控循环单元网络架构图。

图2 GRU网络架构

GRU模型中有2个门,分别是更新门zt与重置门rt,这2个门能够保证信息记录长序列相关信息且通过当前及前一刻的状态信息控制门控循环单元的输出。

GRU的更新门控制了旧信息的丢弃和新信息的添加。其计算公式:

zt=σ(Wz·[ht-1,xt])

(1)

GRU的重置门控制了旧信息的遗忘程度。模型的重置门,其计算公式:

rt=σ(Wr·[ht-1,xt])

(2)

GRU的隐藏层决定当前信息的最终输出信息,一是作为当前时刻的结果进行输出,二是作为下一个单元的输入信息。其计算公式:

(3)

1.3 CNN-GRU网络模型

CNN-GRU网络模型将CNN的深度提取及融合信息优势与GRU挖掘数据中的时序信息优势相结合,从而进一步表征刀具的退化趋势。

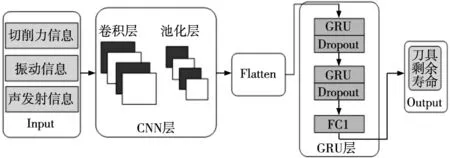

该CNN-GRU网络模型前端利用CNN有效得提取连续数据之间的潜在关系,并将提取的特征进行融合;然后将CNN融合的特征输入到GRU进行寿命预测。该网络模型采用CNN-GRU神经网络的多源信息融合模型不仅利用CNN对输入特征的提取及融合能力,而且采用GRU提升时间序列预测的精度,从而进一步提高了寿命预测精度,图3为CNN-GRU网络模型图。

图3 CNN-GRU网络模型

2 刀具剩余寿命预测模型构建

2.1 多源信息融合框架

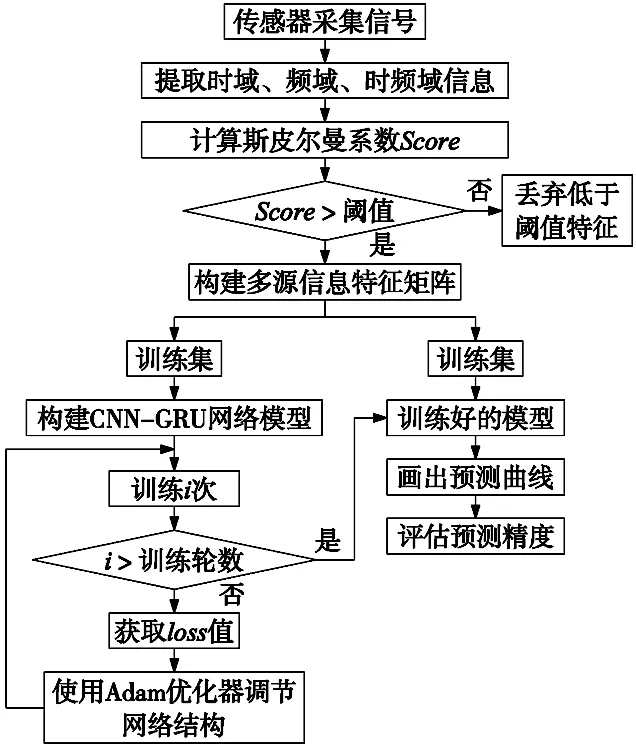

刀具寿命预测方法整体框架如图4所示。首先,对各个传感器采集的信号时域、频域、时频域特征,构成刀具的时间序列特征;其次,计算刀具剩余走刀数与刀具时间序列特征的斯皮尔曼相关系数,对特征的相关性系数进行排序并筛选单调性得分高于预先设定阈值的若干个特征;然后,构建刀具剩余寿命预测模型,设置多源信息融合神经网络的预测模型参数;最后,设置训练集和测试集,对测试集的刀具剩余寿命进行预测。

图4 所提预测方法框架

所提方法采用PHM2010数据挑战公开赛中三槽球头硬质合金铣刀切削不锈钢中采集的切削力、振动、声发射信号全寿命数据进行了实验验证。

2.2 多源信息特征提取

由于刀具工作环境易受多重因素的影响,单一传感器监测信息的异常波动并且单一传感器信息反映刀具磨损情况有限易导致预测精度下降。因此将多传感器采集信息作为预测刀具剩余使用寿命的监测信息。

选取多传感器信号的时域、频域、时频域特征来构建刀具磨损特征矩阵,以便更能表述刀具的整体磨损过程。本文采用PHM2010公开数据挑战赛的刀具数据集,对每个通道长度为n的信号X=[x1,x2,…,xn],从时域提取方差、峰度指标等在内的15种特征;频域方面,对信号进行傅里叶变换后提取频率幅值、频率标准差等5种特征;对原始信号进行3层小波包分解提取8个小波包能量值,从而构建刀具多源信息特征矩阵N×T,其中N为提取特征的总数目,T为刀具走刀总数目,本文中的多源信息特征矩阵为189×315矩阵。表1为部分时域特征计算方法。

表1 部分时域特征计算方法

2.3 多源信息特征筛选

刀具的磨损退化过程随着使用寿命的单调性变化,因此选择具备单调性好的特征能更好的描述其退化过程。

斯皮尔曼相关系数[18]用来衡量两个变量之间的单调相关性,从而反映两个变量之间的关系程度。同时对特征时序变化按照上述方法进行排序,筛选出斯皮尔曼系数高于预定阈值的特征,重构特征矩阵。表2为斯皮尔曼系数指标。

(4)

表2 斯皮尔曼系数指标

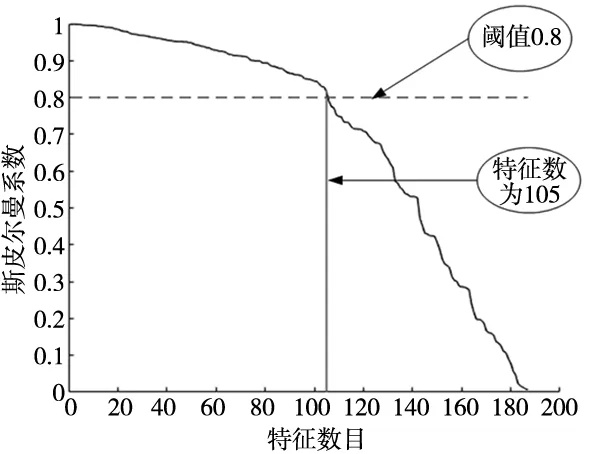

图5 单调相关性系数

计算每个特征时序变化与刀具剩余走刀数的斯皮尔曼系数,设置斯皮尔曼系数阈值为0.8,即将斯皮尔曼系数大于0.8的特征作为高相关特征,剔除低于该阈值的特征。依据上述方法将189维的多源信息特征矩阵重构成105维的多源信息特征矩阵。图5为单调相关性系数图。

2.4 刀具剩余寿命预测模型

针对单一传感器对刀具剩余寿命预测精度较低的问题;同时由于CNN对于多维数据具有较强的特征提取及融合能力,GRU作为循环神经网络的变体,极大缓解了循环神经网络的梯度消失及梯度爆炸问题。提出了基于CNN-GRU神经网络的多源信息融合的刀具剩余寿命预测模型,如图6所示。

图6 CNN-GRU神经网络模型

将切削力信息、振动信息和声发射信息筛选重构后的105维多源信息特征矩阵作为CNN-GRU神经网络模型的输入层,将其输入到CNN-GRU神经网络模型中,其模型具体参数如表3所示;输出层是一个神经元,输出维度为1的刀具预测剩余寿命值。

表3 CNN-GRU神经网络参数配置

该CNN-GRU神经网络模型优化器使用批量为4,学习率为0.000 05的Adam算法,每次训练进行20轮次,同时在GRU层后加入丢弃率为0.5的dropout,以防过拟合。

3 实验验证及结果分析

3.1 刀具寿命数据集简介

本文采用PHM2010数据挑战赛的刀具数据集[19],其中实验机床为Roders Tech RFM760数控机床,实验刀具为三刃碳化钨球头铣刀,其切削材料为不锈钢。刀具切削过程中,采用传感器采集切削力信号(x、y、z方向)、振动信号(x、y、z方向)和声发射信号,其采样频率50 kHz。在同一切削工况下,试验了6把刀具,采用莱卡MZ12型号显微镜离线监测刀具的磨损量,到规定刀具磨钝标准停止实验,其走刀数为315次。其刀具切削工况参数如表4所示。

表4 刀具切削工况参数

3.2 性能评估指标

为了更好的评估多源信息融合模型的预测效果,采用均方根误差(RMSE)、和平均绝对误差(MAE)作为评估指标。

MAE值越小,表明预测结果精度越高;RMSE值越小,表明预测结果与真实寿命的偏离程度小,即预测结果越稳定。

(5)

(6)

式中,y(xi)为刀具在i时刻的预测剩余寿命值;yi为在i时刻剩余寿命真实值;m为测试集样本个数。

3.3 实验预测验证

实验的训练集采用实验数据集的前5号刀具数据集,将6号刀具数据集作为测试集;模型预测的刀具剩余寿命采用刀具的剩余走刀数。

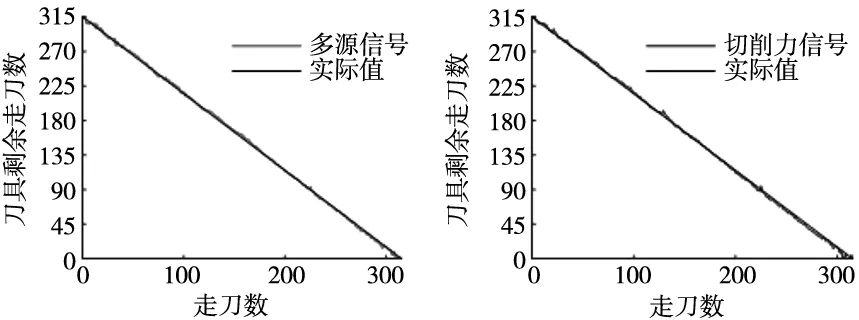

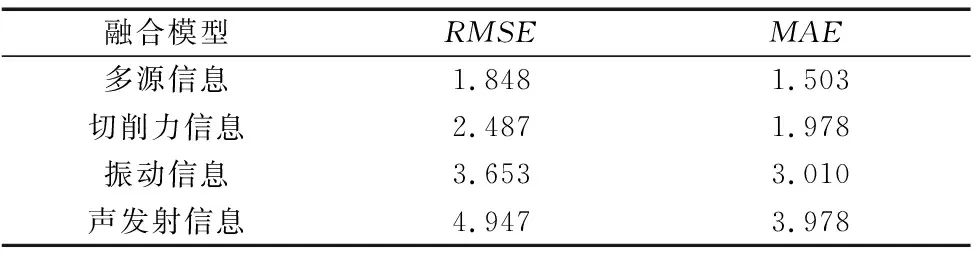

为了对比多源信息融合与单一传感器信息融合的差异性,将采用CNN-GRU神经网络模型对多源信息、切削力信息、振动信息和声发射信息进行刀具寿命预测试验。图7为不同信息融合的对比图,表5为对不同融合信息的预测结果对比。

图7 不同信息融合对比

表5 不同信息融合的预测结果

通过实验预测对比结果,对比不同信息融合的MAE值,多源信息融合模型比单一传感器信息融合模型更能精确预测刀具的剩余寿命;同时对比不同信息融合的RMSE值,多源信息融合模型预测结果的稳定性更好。

3.4 模型预测验证

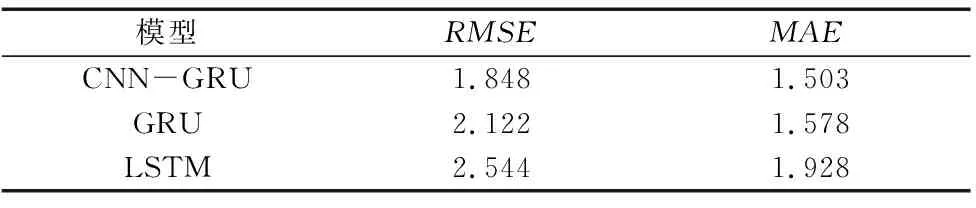

为了进一步验证CNN-GRU神经网络对于多源信息融合模型的预测精度,将与GRU和LSTM对多源信息融合模型的预测精度进行对比;为更好展示不同神经网络的预测结果,将对刀具剩余走刀数为[315,240]的局部预测结果进行对比。对比不同模型的预测结果,本文采用方法更接近刀具实际寿命曲线,其预测拟合效果更好。图8为6号刀具局部预测结果,表6为对不同神经网络模型对6号刀具的剩余寿命预测结果进行评估。

图8 6号刀具剩余寿命局部预测结果

表6 不同模型对于对6号刀具预测结果

从表6看出,采用的CNN-GRU神经网络与LSTM、GRU神经网络对于多源信息融合模型方法相比,对刀具剩余寿命预测更加精准,预测寿命结果更加稳定。

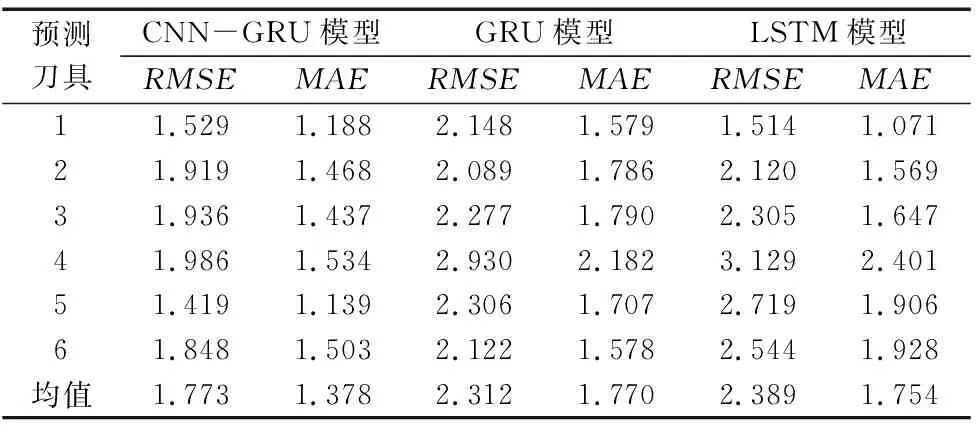

为了进一步验证CNN-GRU神经网络的鲁棒性,随机选择5组刀具作为训练集,对剩余一组刀具进行预测。表7为不同神经网络对于多源信息融合模型的预测精度对比。

表7 不同模型对于刀具预测结果表

通过表7对全部6组刀具剩余寿命的不同神经网络分析,本文提出的基于CNN-GRU神经网络的多源信息融合模型对于同工况下的刀具剩余寿命预测精度较高,预测精度比LSTM提升21%左右,比GRU提升22%左右,表现出极好的鲁棒性。

4 结论

本文提出了一种基于CNN-GRU神经网络的多源信息融合的刀具剩余寿命预测方法,避免了单一传感器的信息异常值对预测结果的影响,同时在PHM2010的刀具数据集中实验证明,该方法具有更好的预测精度及鲁棒性。该方法提取刀具切削力信号、振动信号和声发射信号的时域、频域及时频域特征;同时基于斯皮尔曼系数的单调相关性分析实现了多源信息特征筛选;最后采用了CNN-GRU神经网络建立的多源信息融合模型有效的实现了刀具剩余寿命的预测,与单一传感器信息融合相比,该模型具有更高的预测精度,同时在同一工况下与LSTM、GRU相比,预测不同刀具的精度有明显提升,表明该模型具备更好的鲁棒性。