基于PLC技术的铝合金轮毂低压铸造智能控制分析

2022-09-27徐永进

徐永进

(三门峡戴卡轮毂制造有限公司,三门峡 472511)

铝合金轮毂的优势较多,如质量轻便、散热速度快、具有优异的抗腐蚀功能以及外表美观大方等,可赋予汽车更多时尚感。随着时间的不断推移,铝合金轮毂的应用范围日益扩大,正逐渐替代钢制轮毂。由于铝合金轮毂的性能直接影响汽车的使用和使用寿命,需对其开展智能化铸造和控制,以保障使用安全并降低铸造成本。鉴于此,主要分析在铝合金轮毂低压铸造中应用可编程逻辑控制器(Programmable Logic Controller,PLC)技术开展智能化控制的对策,旨在进一步提高生产效率和质量,优化轮毂性能[1]。

1 铝合金轮毂低压铸造工艺及其应用要点

低压铸造是将铸型放在一个密闭的炉子上,型腔的下面将一根管(升液管)和炉膛里的金属液相通。如果在炉膛中的金属液面加入带压力的空气,金属液会从升液管中流入型腔。待金属液凝固后,释放炉膛中的压缩空气,此时未凝固的金属会从升液管中流回炉中。控制流入炉膛空气的压力和速度可以控制金属流入型腔中的速度和压力,使得金属在压力下结晶凝固。这种工艺特点是铸件在压力下结晶,组织致密,机械性能好。另外,低压铸造可以用升液管将铸型直接与炉膛连通,在压力作用下直接浇注铸型,不用冒口,浇口很小,所以金属的利用率高[2]。

目前,主流乘用车轮毂生产线都采用该项技术进行铝合金轮毂生产,并使用A356.2作为原材料。汽车行业中,为促进低压铸造与PLC技术的融合,需有效管理生产过程中的温度和压力,打造完善的智能化管理体系,提高轮毂的生产效率,降低成本,优化性能[3]。铝轮毂低压工艺装配图如图1所示。

2 低压铸造准备

2.1 保温炉

低压铸造技术需要充分发挥保温炉的作用[4]。使用前,需对其进行阶段排潮,温度设定为150~850 ℃;阶段上升,排潮时间不少于12 h,空机模拟运行。正式注入铝合金液体前,需确保保温炉的温度达到690 ℃以上,保证保温炉内部干净整洁,同时需检查密封性,确保其具有良好的密封效果。

2.2 升液管

为满足铝合金液体的充注需求。需要严格检查升液管,避免发生液体泄漏,并提前加热升液管,保证温度上升至300 ℃,再将其放入低压铸机保温炉中。升液管口径要略大于模具浇口口径,以便顺利进料[5]。

2.3 预热处理模具

需要预热处理模具,将温度控制在350 ℃左右,再组装模具使之更加牢固。组装完毕后,需检查上模、下模、侧模,确定模具符合设计要求。

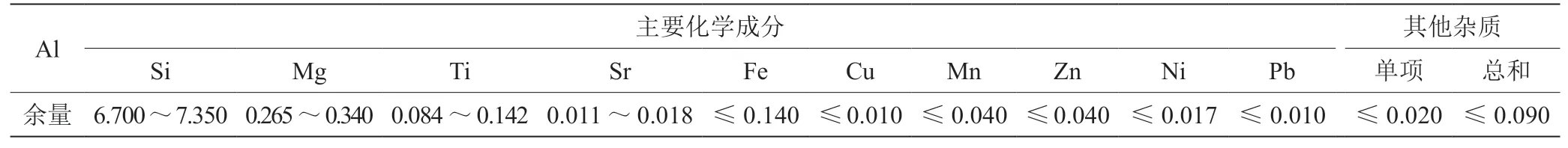

2.4 控制铝合金液体

正式加工铝合金液体前,要检测铝液成分的关键指标(见表1),确保其符合标准。将通过加注氮气除气后的合金液在30 min内加入保温炉,测氢密度不小于2.50 g·cm-3,同时温度控制在695~710 ℃。尽量降低浇注温度,严格保障产品质量。过高的温度会造成辐条热收缩趋势增加,影响轮毂的力学性能,因此温度控制尤为关键。

表1 保温炉内铝液化学成分表 单位:%

3 低压铸造成型

3.1 各段压力控制

在铝合金轮毂的上部有面积较大、壁厚较薄的轮辋和壁厚相对较厚的轮辐。加之轮毂的正偏移距离大于负偏移距离,因此轮毂的大部分质量主要集中在下部。浇注和填充时需要考虑工艺时间,通过压强参数设定每10 s升液为20 kPa、每30 s充型为30 kPa、每38 s增压为60 kPa,保证金属流量的稳定性。根据轮毂的特征确定填充部位速度,最后通过保压完成充型。

3.2 铸件冷却

加压工作完成后,需严格按照冷却的先后顺序进行冷却处理。基于PLC设定的自动控制系统,能够较好地解决冷却顺序的控制和数据存储,满足可靠工艺的需求。产品冷却顺序设定自动控制界面,如图2所示。

3.3 铝合金轮毂低压铸造中存在的问题

低压铸造时,液体在凝固的过程中容易产生气孔。金属液体在不断固化和收缩的过程中,由于液体供应量不足可能会出现气孔。为了避免上述问题的产生,需保证充型过程稳定,并及时排除气体。此外,常见的质量问题还有大孔或微孔。在固体和液体中,氢气具有不同的溶解度,一旦不断析出,可能会产生质量问题。微孔的形成过程比较复杂,既有技术原因,又有铝合金自身的原因。

在低压铸造的不同阶段,一旦出现小孔,就意味铸件可能会被丢弃。加工过程中通常可及时发现大孔,却无法及时发现微孔。加工和涂装后,测试车轮螺栓的渗漏情况,并通过充气和加压检查质量。然而,由于前期的加工耗费了大量的时间和资金,检查时一旦发现类似问题就会带来许多麻烦。为了避免这一问题的出现,需全面管理轮毂低压铸造。

4 PLC在铝合金轮毂低压铸造智能控制中的应用

4.1 智能控制系统设计

设计人员需要根据温度和压力传感器提供的信息,及时获取铝合金轮毂在铸造过程中的金属液温度与填充气压等重要参数,并有效调节各类技术参数。通常需发挥人机界面(Human Machine Interface,HMI)的作用,确定控制温度和充气压力参数。为确保技术参数得到有效控制,需采用PLC等技术展开控制,使温度和压力等技术参数符合铝合金轮毂低压铸造的要求,有效提高产品质量和轮毂的力学性能。PLC控制的人机界面显示窗口,如图3所示。

为了更好地发挥PLC技术的优势,构建智能控制系统。除了要引进人机界面之外,还要设置温度传感器、比例控制阀等模块。此外,要在智能化控制系统中设置报警系统,一旦发现金属液体的温度未达标,系统就会自动报警。一旦发现系统温度超出原有范围,可采用交流调压模块调节发热丝的交流电压,将金属液的温度控制在合理范围内,待确定其温度符合要求后,才能正式启动。利用比例控制阀设定数值,确保气压得到有效控制后,进入坩埚中的密封腔,并作用于金属液,使其进入模腔。液体填满模腔时,需继续保持压力,确定形成铸件后,将信号传输给PLC系统。系统接收信号后会控制熔融金属添加阀,使其将下个熔融金属放入密封的坩埚中,以此循环。

本次设计利用HMI设定气压数值,通过PLC技术给定模拟量,使比例阀能够根据数值有效控制输出气压,以确保比例阀功能完善、气压稳定,进而精准控制各项技术参数。

4.2 智能化控制系统流程

智能化控制系统主要包括温度控制和气压压力控制。在系统的PLC控制程序中,先要启动设备,再检测启动条件。若发现温度系统未开启,需立即报警,保证温度系统获得开启。为了进一步提高温度系统的稳定性,设计主要采用数模转化(Digital to Analog,DA)模块来调节交流调压模块,由无极变压控制电热丝的发热量。若发现温度数值未达标,可对设定温度与实际温度进行减法处理,并除以2,最后加上给定模拟数值赋值到当前的模拟量数值,确保模拟数值增加,随之调节交流调压器的电压数值也会增加,以实现对发热量的控制。若温度超标,可通过相应的处理降低发热量。采用该种方法时,温差较大,需大幅调整模拟量数值。若温差较小,需小幅调整模拟数值。通过这种方式不仅可以有效控制发热量,还能精准控制温度。气压系统需要采用压力传感器测量压力,再将数据传输至PLC系统。报警系统需根据主气源气压的开启情况与气压数值进行相应提示。

采用报警系统不仅可以优化铸造工艺流程,还能控制生产智能化。如果温度和气压条件符合要求,可发挥PLC的计算功能。打开熔融金属液阀,控制比例阀,根据预先设定的压力值将气体冲入坩埚,对金属液形成作用,使其顺利注入模腔。确定液体全部填满模腔后,需延时设定工作时间,确保整个工作流程顺利完成。通过不断循环,即可实现对生产过程的智能化控制。

4.3 人机界面

HMI是一种人机界面,主要负责展示PLC控制结果。为了保证铝合金溶液的温度合理,需在程序中设置开机加温项目。当温度显示内容为NG时,说明金属液体的温度并不符合要求,此时报警系统及时报警且机器不能启动。确定溶液的温度符合预设目标后,才可以正式启动机器开始工作。

研究中,HMI显示温度与气压压力的实时数据,此时需发挥PLC技术作用,自动存储和计算数据,实现对气压和液体温度的自动化控制。低压铸造过程中,当金属液体的温度恢复正常后,设备将正式启动。当压力不断攀升达到预定值时,PLC会自动化计算和调节比例阀,保证气压数值的稳定,从而实现对铝合金轮毂的铸造。

低压铸造智能化控制系统不仅具有很高的稳定性,而且噪声较小,利用PLC即可实现对气压和温度的稳定控制。系统主要采用无极电压调压控制,确保发热丝更加耐用。此外,该控制系统可随时进行调整,实现不间断检测,并精准控制生产过程。同时,智能化控制系统可在其他行业的零部件低压铸造生产中得到应用,具有很强的适用性。

5 结语

低压铸造时需结合低压铸造原理与铝合金轮毂的特点有效控制生产过程,才能提高产品质量和生产效率。目前,国内外众多学者对铸造成型技术和生产控制系统进行了深入研究,旨在发挥PLC技术的优势,提高产品性能。文章主要以PLC技术为基础,提出构建低压铸造智能化控制系统的方法,旨在控制金属液体的温度与气体压力,确保各项技术参数得到有效控制与监控。该项系统可根据传感器的输出数据及时进行调整,保证气压压力与温度恒定,实用性较强,可在多个行业的低压铸造中投入使用。在铝合金轮毂低压铸造中使用该技术能提高铝合金轮毂质量,降低生产成本,提高企业的综合效益。