河钢唐钢提高热轧钢卷判定及时率的控制实践

2022-09-26雷大伟董春雨

雷大伟,董春雨

(河钢集团唐钢公司质量管理部,河北 唐山 063000)

河钢集团唐钢公司(全文简称“河钢唐钢”)热轧2050 线钢卷判定的检验判定及时率制定规则主要依据性能检验项目为基础而制定。一般情况下,对常规性能检验可在8 h 内完成一检判定[1],对含金相检验项目钢卷用时96 h 完成检验判定。通过对2020 年9月—2021 年3 月期间产线从投产到达产期间的检验及时率进行跟踪统计发现,各月实际在规定时间内完成检验判定的及时率只有88%左右,严重影响了库区周转效率,造成较大的库存占用资金。本文主要对河钢唐钢在钢卷检验判定过程中出现的问题进行分析研究,找到关键影响因素,通过将关键过程与信息化技术深度融合,并形成标准化作业流程,极大地提高了河钢唐钢2050 线检验判定及时率。

1 影响检验判定及时率的主要因素

通过对河钢唐钢2050 线热轧线投产初期(2020年9 月—2021 年3 月)钢卷检验判定超时卷原因进行分析,发现主要影响因素为:未能在关键过程控制中建立有效的信息传递流程,依靠人工作业为主的方式不能统筹全局,效率低,导致钢卷检验判定及时率低不能有效提高。现对具体原因进行分析。

1.1 取样卷不能被准确指定

钢卷生产时,原则上对相同炉次、相同钢种、相同标准、相同组距规格钢卷进行组坯,并指定样卷进线取样分析物理性能。由于计划高效排产需求,使加热炉连铸坯装炉分散及冷热坯混装,导致钢卷不能满足连续组坯要求进行顺序轧制。此外,河钢唐钢2050 热轧线在线开卷机的设计要求只能对厚度小于8.0 mm规格钢卷进行在线取样,且单卷取样约为25 min(开卷取样时间内约生产12 卷),对准确选择取样卷造成困难。在投产初期取样卷的指定由质检人员人工按组坯要求对生产出现的第一卷进行指定取样,所以经常导致开卷机不能正常取样,而是转入库内取样或使得开卷机长时间闲置,不能高效利用在线取样设备,进而使进线取样不及时,导致检验及时率降低。

1.2 库区取样卷信息传递不及时和不流畅

河钢唐钢2050 热轧线库内取样是在成品库区特定位置进行人工开卷火焰切割取样,成品库各跨区之间只能由过跨运载小车倒运,所以当库区取样卷不能及时指定或卸卷人员不能及时得到取样信息时,取样卷不能及时吊运到指定取样位置,进而再次使用过跨小车转运导致不能及时取样。在投产初期,库内取样卷信息的传递流程是由质检人员告诉卷取工序操作人员,卷取操作再告诉指吊卸卷人员,库区取样完成后,又将信息倒序传递到质检送样人员,完全在线下进行沟通传递信息,这就经常出现取样卷卸卷不及时和取样完成后信息不能有效接收的情况,导致检验及时率降低。

1.3 库内返工卷处理信息传递不流畅

对于不合标准的热轧钢卷头尾缺陷,需在库内进行切除处理,此操作也是在成品库区特定位置由人工开卷火焰切割来切除缺陷,和库内取样倒卷流程相似,如果信息传递不及时,也会造成不能及时吊运到指定位置而造成缺陷处理用时长。在投产初期,库内返工卷的指定及处理完成的信息传递过程也是完全由线下沟通,导致检验及时率降低。

1.4 质量评审用时长

对于存在检验项目异常的钢卷,质检人员不能在当班完成终判时,需向钢种负责部门发起质量评审,由专业技术人员评估,给出判定意见后再完成终判。在投产初期,需在OA 办公系统中对评审的钢卷走流程,由质检作业长于每日白班将前一天生产的钢卷信息以Excel 报表方式导出,并甄别出需评审的钢卷,再在OA 系统中导入附件,而后选择评审部门发起评审流程。通过OA 方式从评审发起到结束,统计投产初期评审耗时通常在96 h 以上,导致检验判定超时及时率降低。

2 各主要因素过程控制措施及解决方法

2.1 利用信息化手段进行取样卷的指定

通过对取样卷指定过程进行分析,并结合实际产线设备能力,将取样卷指定分为进线取样卷指定和库内取样卷指定两个过程。主要从组坯规则设计、系统自动推导取样卷流程设计及异常情况处置三方面入手,并结合自动指定取样卷、自动组坯及委托下发、人工组坯及委托下发来实现。主要过程如下:

1)组坯规则的制定:通过产销系统对一套轧程内的计划生产铸坯以相同转炉炉次、相同轧制钢种、相同厚度组距规格、相同执行标准钢卷在计划排产阶段进行自动组批。

2)取样卷自动推导:在轧制计划生成后,组批内钢卷计划生产第一卷,即取样卷(头坯及混坯不指定),钢卷产出后移动到进线取样设备及库内自动天车识别过程中,考虑到生产及设备原因,系统指定的取样卷未进线取样,系统自动将组批内下一卷设定为取样卷,依次类推,直到计划内铸坯生产完成,产销系统对该轧制计划内的取样卷进行推导并实现动态调整,最终实现取样卷的自动指定及跟踪,实现过程如图1、图2 所示。

图1 自动进线取样卷指定逻辑的架构

图2 库内取样卷指定逻辑的架构

3)异常情况处置:如果组批内钢卷都未进行取样,该组批将被自动撤销,而是进入到人工操作流程,由人工进行取样卷指定、组批和性能委托。

通过对进线取样卷的指定作业流程进行系统化推导,并将推导结果反馈至操作人员,从全局出发优化,通过计划排产实时阶段规划、生产实际取样的执行及自动天车的应用,极大地提高了取样卷指定的准确率和取样效率,进而提高了检验判定及时率。

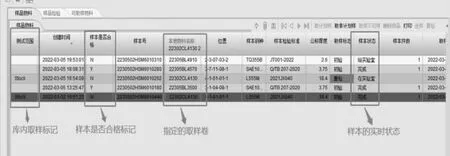

2.2 利用信息化手段监控样本跟踪管理过程

利用产销一体化系统,使取样作业过程与信息化传递有效结合,对样本各过程状态形成有效跟踪和反馈。通过梳理业务流程,在产销系统中建立样本跟踪管理模块(见图3),实现对样本五个过程的实时状态(包括已计划、已取样、已送样、在实验室、检测完成)的动态跟踪、取样位置实时更新、样本检验结果实时呈现及取样卷指定完成动态、组坯情况等内容,通过产销系统可将样本各种信息直接展示给操作人员,使操作取样人员可实时接收及反馈样本过程状态,提高取样效率,进而提高检验判定及时率。

图3 样本跟踪管理模块界面

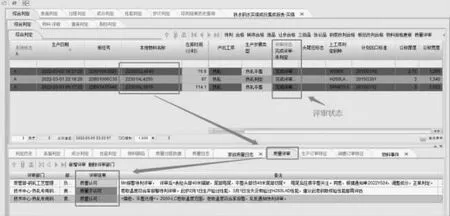

2.3 利用信息化手段优化库内返工卷的判定流程

利用产销一体化系统,在质检综合判定结果中增加库内返工判定(见下页表1),并将“库内掏心”“库内切尾”和“库内掏心及切尾”判定的钢卷的操作信息传递至库区天车实时系统中,返修操作人员通过手持IPad 终端对需处理钢卷信息进行实时接收,并将钢卷返修结果再次上传至产销综合判定界面中(见下页图4),使检验判定人员可及时得到信息,实现信息在系统内的传递及接收,并完全替代了人工信息的传递作业,使检验判定及时和准确,极大地提高了检验判定及时率。

表1 库内返工结果判定

图4 库内返工卷判定界面

2.4 将质量评审流程集成在信息化系统中

在产销判定系统中建立质量评审快速发起及处理流程,使评审信息在判定系统内[2]传递,实现质检人员即判即发效果,并对质量检验不合格项目进行实时展示,有效地解决了OA 办公系统中信息传递缓慢问题,极大地提高了检验判定及时率,主要过程如下:

1)在产销综合判定界面增加“质量评审”发起按钮,可实现对评审部门的多选及单选,从而实现不同原因的同时评审(见图5)。

图5 质量评审的发起界面

2)增加质量评审模块,实现对发起评审的钢卷进行单独显示及对检验项目的连带显示,可使评审人员及时得到相关评审信息,此外可对评审钢卷进行“同意”“不同意”“提交其他部门”的选择,进而实现评审意见的传递及异常流程处理(见图6)。

图6 质量评审模块

3)在产销综合判定界面增加“质量评审”单独显示页面,以实现评审结果信息的及时获取(见图7),并可对评审状态钢卷进行筛选,实现快速区分。

图7 质量评审获取页面

3 取得效果

通过实施以上措施,对2021 年检验数据(见表2)进行统计发现,热轧钢卷检验判定及时率从投产初期的88.71%左右提升到99.87%左右,并稳定保持在99%以上,检验判定及时率有了明显提高,效果显著。

表2 2021 年检验判定及时率

4 结语

通过运用信息化手段将影响检验及时判定的相关作业流程深度集成在系统中,有效地改变了传统人工信息传递作业模式,不仅使检验判定人员、现场操作人员及技术人员等的工作效率有了有效的提高,并基本实现了无纸化操作,得到了相关岗位人员的一致好评,更使库存周转效率有了质的变化,为降低公司库存占用资金做出突出贡献。此外,通过不断地对信息化系统使用的经验进行积累,改变业务流程,提高企业的资源利用率[3],为公司智能化制造及二期热轧产线信息化系统的设计打下坚实的基础。