螺栓连接钢箱梁质量控制

2022-09-26李诚

李 诚

(中国水利水电第十四工程局有限公司机电安装事业部,云南 昆明 650032)

1 概述

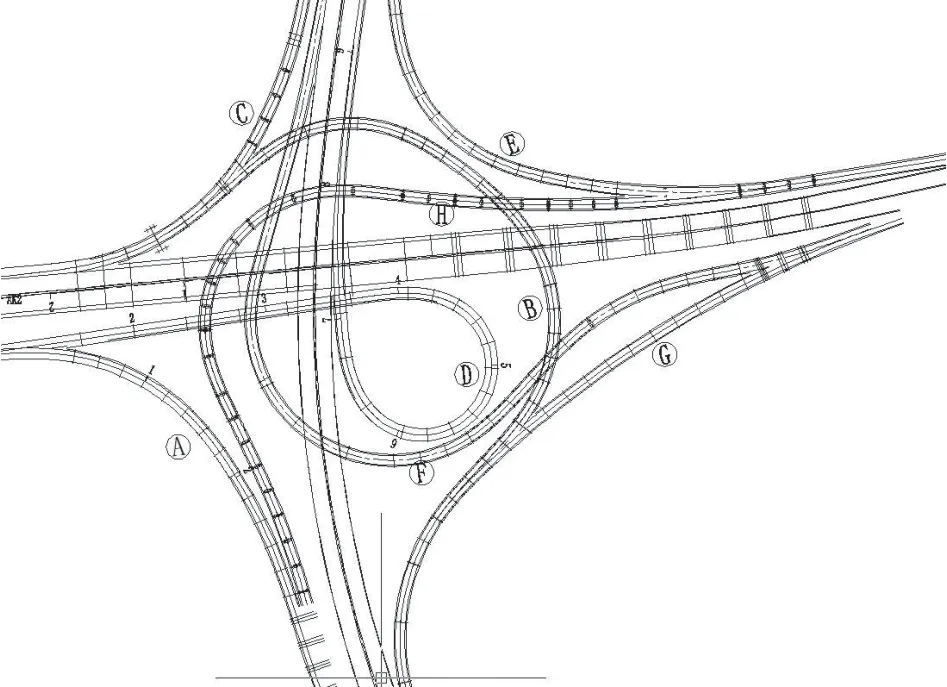

昆明三环枢纽工程,项目共分B匝道(共2联)、D匝道(共2联)、E匝道、F匝道、G匝道、H匝道(共2联)、高架桥、主线桥(左右共2幅)共计8座桥,合计12联钢箱及钢混组合梁,主材质Q345qD,钢梁约9 600 t。各匝道平面位置示意图见图1。

图1 昆明三环枢纽工程各匝道平面示意图

该工程项目具有以下特点:

钢梁主梁部分纵向连接主要为高强度螺栓连接,制作精度直接影响桥位安装及成桥线型。因此要求较高的制作精度。由于桥梁结构设有坡度,该项目又具有变横坡结构,要求线性控制也会影响制造精度控制。同时箱型钢梁内的加筋板焊接会产生较大焊接应力导致焊接变形。使得控制精度成为该项目的难点。

2 钢箱梁的优点

(1)箱梁抗压强度强,且内部空心,在满足质量要求同时比现浇混凝土自重轻;

(2)钢箱梁施工便捷,因钢箱梁制作在加工厂内完成,现场主要为吊装及组装焊接工序,减少了混凝土支设模板、绑扎钢筋等作业,缩短了现场安装施工周期;

(3)随着人工费的增长,钢箱梁的制作费用相对现浇梁的制作费用较低;

(4)钢材能耗低、可回收利用,符合绿色经济发展等特点而受到更多广泛的应用;

只有做好其质量控制才能发挥其优点。

3 结构简介

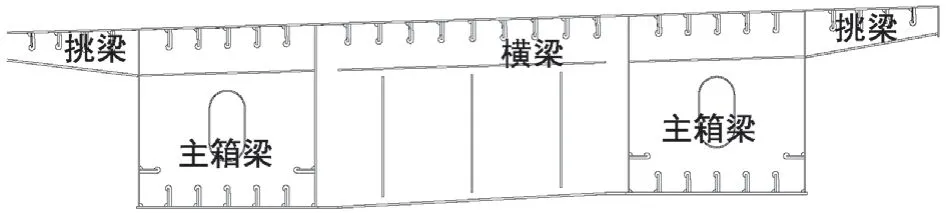

如图2所示为该项目B匝道横截面图,底板、隔板、腹板、顶板组成该主梁部分,主梁的纵向由高强度螺栓连接,横向之间由横梁通过焊接的方式连接,两端为挑梁,也是通过焊接与主梁连接。

图2 昆明三环枢纽工程B匝道横截面图

4 制作工艺流程

该项目的制作工艺流程如图3所示。

图3 钢箱梁制作工艺流程图

5 各环节易出现的质量问题及解决措施

5.1 下料

5.1.1 问题

钢箱梁主要采用数控进行下料,在下料过程中容易出现尺寸偏差进而影响后续生产质量。

5.1.2 解决措施

在下料前应提前做好图纸的审核工作,确认输入排料软件的CAD图没有问题。同时做好数控切割机的校准。校准其基准点及偏差。下料成型板件应检验其关键尺寸。

5.2 组拼

5.2.1 问题

(1)箱梁制造时,若组装顺序不当,则会产生较大应力;

(2)箱梁制作时,定位不准,造成最终箱体尺寸偏差较大。

5.2.2 解决措施

(1)为消除或减小应力,组装时遵循由中间向外侧的组装顺序:先将箱梁中部的横梁、横隔板、端腹板定位于底板上,以此为界沿横向方向分上下两个工作面同时进行组装,组装顺序依次为:内隔板(横梁、横隔板、端腹板)→腹板→顶板。组装时各构件应在自由状态下装配,允许正常的、力量不大的顶和拉,但要防止强行顶拉造成过大的内应力;

(2)将底板置于胎架平面,以底板纵轴线为基准,进行隔板腹板定位,要求隔板与底板、隔板与腹板必须垂直,用吊线锤及大角尺检查;间隙超过1.0 mm的部位用拉码调节,使所有拼对间隙不大于1.0 mm,用塞尺检查。最后顶板组装,要求隔板与顶板、顶板与腹板必须贴密,并保证顶板的坡度及扭曲符合图纸要求。

5.3 焊接

5.3.1 问题

(1)焊接会引起杆件收缩;

(2)焊接是钢箱梁制造质量控制的关键,钢箱梁的焊缝多,焊接量大,必然使焊件产生应力,从而引起焊接变形。因焊接应力和焊接变形是形成各种焊接裂纹的重要因素,同时又是造成焊接接头热应变脆化的根源,并且影响结构的尺寸精度和稳定性。因此控制焊接变形、减小焊接应力是焊接控制的主要目标之一。

5.3.2 解决措施

(1)在处理下料图时即留好焊接收缩余量。

(2)采取合理的焊接工艺减少变形

1)在施焊前要制定完整、合理、经济的焊接工艺,控制焊接应力及焊接变形。焊接工艺包括:根据产品图纸的技术要求,选择合适的焊接方法、坡口形式、焊接材料、装焊顺序及装卡量具和焊接工艺参数。

2)钢箱梁结构件多为工字形、T形或箱形截面,焊接时翼板多向内侧发生弧形弯曲变形,要求采用分段退焊法或多层阶梯形焊接法,尽量减轻焊接变形,先内后外、先下后上、由中心向两边施焊的原则。

3)施工前箱梁整体构件图纸进行熟悉,并根据质量控制目标进行反变形工装图设计,如图4所示。

图4 反变形工装应用实例图

4)焊接由偶数名焊工对称施焊,遵循分区对称焊接、由中间向两边扩散的原则。以钢箱梁中心线(或隔板、横梁)、主梁中心线等为界,将整个钢箱梁划分为几个对称的焊接区域,焊接时必须由中心向外侧对称分段逆向施焊。

5)要求焊工严格按工艺卡中的规定采用统一的焊接工艺参数,包括焊条种类、牌号和直径;焊接电流的种类、极性和大小;焊接电压;焊接速度;焊道层次和每层焊道数目等,以控制对称位置的焊接线能量基本相同。

6)技术人员对钢箱梁的变形随时进行检测,定时用水平仪观测钢箱梁变形及焊接收缩情况,以便随时发现问题并及时处理。

5.4 节段间连接孔的钻制

5.4.1 问题

该项目主箱梁之间纵向采用高强螺栓栓接,节段间的孔位精度不达标,易造成最终桥体安装时,无法达到设计图要求的坡比,拱度等。影响成桥的几何线性。

5.4.2 解决措施

采用“后孔法”制作措施,先将主箱梁的部分孔群钻出作为基准,在胎架上进行试拼装再将余下孔群钻出。节段间的连接板亦采用此操作。对于一些肋板等组装好不易钻孔的部位,可以按照相关规范先截断,钻孔后再在最终阶段进行组拼。

5.5 试拼装胎架

5.5.1 问题

拼装胎架的线性直接影响着钢箱梁的制造线形(扁平钢箱梁制造线形精度控制技术)。在胎架上预拼装时,会发生沉降,变形也会影响到成桥的线形。

5.5.2 解决措施

(1)胎架设计时,需根据承载力,设计基础需要的工字钢及工装,保证胎架的刚度和足够的承载力。且按照其隔板,腹板的位置布置纵横基准网,形成胎架的线性和控制测量点。

(2)在预拼装前,应对提前准备好的胎架的标高、线性、控制点坐标做好检测。

(3)在预拼装时,每上一个板单元,承载力会发生变化,应及时做好检测,并进行调整。

6 结语

通过对钢箱梁制作过程中的质量问题分析,不断改进自身工艺,同时形成理论数据,为今后同类产品的制作提供了依据。提高了我司产品质量,避免了返工,提升生产效率,提高经营效益。同时对质量的关注,提高了车间工人的质量意识,为公司后续发展奠定了基础。