一种连续变焦凸轮优化设计及试验验证

2022-09-26张生全王海洋陈吕吉林万宏刘永杰白忠宏

罗 敏,张生全,王海洋,陈吕吉,汪 兴,林万宏,刘永杰,白忠宏

〈系统与设计〉

一种连续变焦凸轮优化设计及试验验证

罗 敏,张生全,王海洋,陈吕吉,汪 兴,林万宏,刘永杰,白忠宏

(昆明物理研究所,云南 昆明 650223)

具备连续变焦功能是目前先进红外热像仪的重要特征之一,而变焦凸轮是驱动连续变焦光学系统中各镜组运动的关键部件。为了设计出良好性能的变焦凸轮结构,本文首先应用动态光学理论推导出变焦光学系统的像移补偿组公式得到像移补偿组的轨迹曲线,然后利用序列二次规划法(sequential quadratic programming, SQP)优化算法来减小动态光学曲线的压力角,结合光机设计理论运用Creo进行凸轮曲线生成及凸轮槽切除从而获得变焦凸轮结构。再基于有限元分析理论对凸轮结构进行分析,最终通过变焦系统运动及成像结果确认本文方法可行。

连续变焦;变焦凸轮;像移补偿;光机设计;有限元分析

0 引言

连续变焦红外光学系统可以实现在一定范围内焦距连续变化,并且保持像面不动,其工作原理是通过改变透镜组间隔来改变焦距,从而改变光学视场,满足大视场导航搜索和小视场分辨瞄准,且大小视场范围内连续变焦,图形清晰[1-2]。机械补偿方式驱动透镜运动主要有丝杆导轨机构和凸轮式变焦机构,其中基于凸轮式变焦机构因其特有的优点受到越来越多的重视,其单个电机驱动凸轮即可实现多组透镜同时按照预先设计的位置运动,实现连续变倍的目的[3-4]。连续变焦系统中凸轮槽曲线的精度和准确性直接影响光学成像的质量,凸轮曲线压力角的大小影响变焦系统的运动情况,如果凸轮曲线的压力角过大,会使变焦系统的运行过程中阻力过大,运动机构卡死[5-6]。本文从光学系统初始数据点给定,通过数据优化转换,运用Creo实现凸轮筒的设计,完成加工图,最终实现凸轮式连续变焦光学系统且成像流畅清晰。

1 连续变焦原理

图1是一个凸轮筒连续变焦光学系统的原理示意图,其中序号1、6为固定透镜、2为变倍透镜、3为补偿透镜,透镜2按照对应虚线路径点进行前后运动,透镜3按照对应虚线路径点进行前后运动,其位置一一对应。透镜2、3相对位置最近的时候为光学系统小视场位置,透镜2、3相对位置最远的时候时为光学系统大视场位置,透镜4、5为一组,前后修正成像位置,实现光学系统最大到最小视场全程清晰成像。

图1 连续变焦光学原理示意图

2 动态光学理论

从动态光学理论上讲,变焦系统属于一维动态稳像光学系统,即前固定组和后固定组不动,中间的变倍组与补偿组沿光轴移动,使光学系统焦距发生变化。在此过程中,像面不动,光学系统总长保持不变。应用动态物象共轭关系,将物和像移动到统一坐标系中标定,通过对应变换坐标,推出物和像之间的动态关系。通过多组元机械补偿方式将具体透镜的运动方式联系起来,形成了像移量和像移补偿量的分析表达式和计算模型,并由表达式准确得出补偿组的运动曲线,代替了光路计算逐点描绘曲线的方法。

由动态光学理论[7-8]可知,对于一个二组元稳像系统且变倍组与补偿组均为沿光轴的一维位移,其稳像方程为:

2m2(1-1m1)1+(1-2m2)2=0 (1)

式中:1为变倍组初始位置的垂轴放大率;1m为变倍组运动后的垂轴放大率;2为补偿组初始位置的垂轴放大率;2m为补偿组运动后的垂轴放大率;1表示元件1的运动矢量;2表示元件2的运动矢量。

一般情况下,1为线性运动,由式(1)可得出2与1的运动关系,即:

22+2+=0 (2)

式中:=(1¢+11)2;=1212+[2¢(1-22)1-1¢(1-12)2]1-1¢2¢(1-22);=222¢[11-1¢(1-12)]1,其中为焦距。则:

由式(3)可以精确地计算出补偿组的运动轨迹。

3 变焦凸轮设计

3.1 动态曲线设计

根据实际设计要求,连续变焦镜头的主要设计指标如下:

①焦距:15~300mm,20×连续变焦。②F数:4;③光谱范围:3~5mm。

图2是连续变焦光学系统的原理示意图,其中序号1、6固定透镜、2为变倍组透镜、3为补偿组透镜。变倍组透镜在位置范围内前后运动,补偿组透镜在位置范围内前后运动,透镜2、3同时在两片透镜最近距离为小视场,透镜2、3同时在两边透镜最远离位置为大视场,假设透镜2前透镜顶点到透镜1后顶点距离为,透镜2后顶点到透镜3前顶点距离为,如图2所示。

图2 光学透镜间隔点示意图

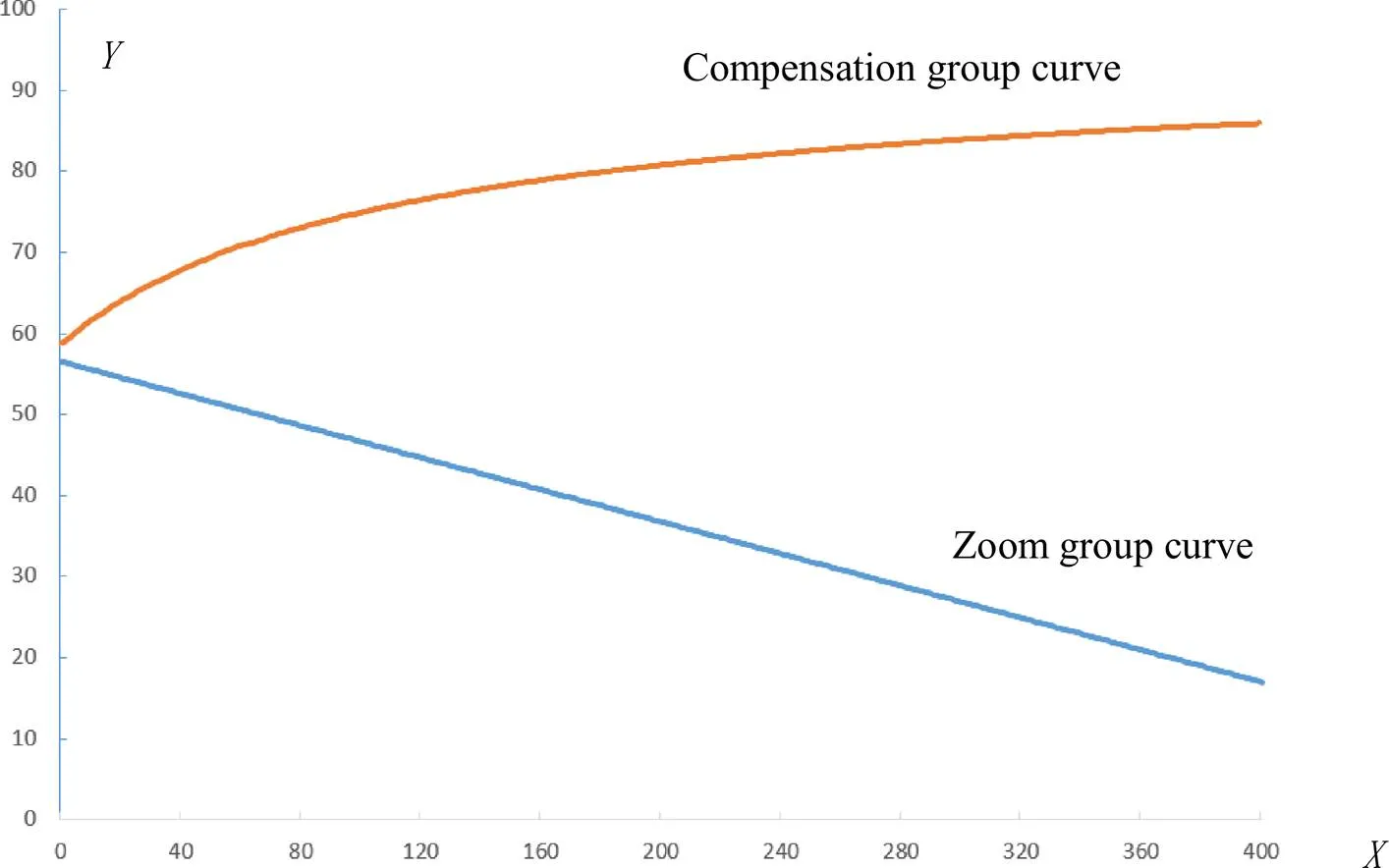

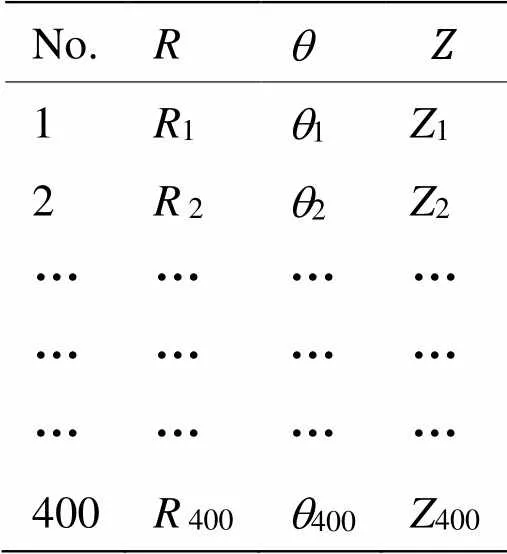

同一时刻,当透镜2往透镜1方向移动到距离时,则透镜3往透镜4方向移动,其对应尺寸必须为,这样连续的变倍曲线与补偿曲线就可以离散成无数组的同时刻对应的、值。本文按照400数据点进行计算,如表1所示。

表1 光学透镜顶点间隔数据

按照光学设计给出、值对应的400个数据点,建立以数据点序号为轴,变倍透镜2和补偿透镜3分别距离透镜1的光学间隔数据为轴,获得变倍组与补偿组曲线,如图3所示,变倍组是一条斜直线,补偿组是一条满足动态光学理论的对应拟合曲线。

图3 动态光学曲线示意图

3.2 压力角优化

建立凸轮驱动力矩和变倍曲线压力角1、补偿曲线2之间的函数关系,以驱动力矩为优化目标,以1和2为优化变量,求取凸轮驱动力矩的最小值,对曲线压力角进行优化,建立如下的优化目标函数:

min[(1,2)]=min[1(1)+2(2)] (4)

根据已有的相关设计资料[5,9]分析,凸轮曲线的设计压力角一般不大于45°,因此,公式建立的优化目标函数是多变量非线性目标函数,采用求解有约束的多目标非线性规划问题的序列二次规划法(sequential quadratic programming, SQP)优化算法[10]对凸轮的驱动力矩进行优化,计算凸轮两条曲线压力角的最佳组合,凸轮设计参数如表2所示。

表2 凸轮设计参数

将表2凸轮设计参数代入建立的目标优化函数公式(4),利用Matlab软件进行编程并对目标函数进行优化计算,最终优化结果得出凸轮变倍曲线压力角的最优值为28.35°,补偿组曲线最大压力角为33.42°。

3.3 结构设计

根据机械制造原理,在机床加工圆柱凸轮槽时,一般是圆柱凸轮筒进行旋转,铣刀根据预设位置插值递进[6],这样才能按照设计给出的数据加工出准确的凸轮槽,故本文把光学间隔在凸轮筒上以柱坐标进行映射,柱坐标需要、、三个参数表达,为凸轮筒外径、为旋转角度、代表凸轮筒光轴方向的位移,因此需要把表2中的数据转换为柱坐标数据。本文以小视场下各透镜位置分别作为每条凸轮曲线初始点,此时旋转角度为0°,按照120°将数据点平均分割成400份,故为差值0.3°的等差数列。凸轮半径为,由设计要求及优化结果共同决定。

根据图2光学系统原理示意图和表1光学透镜间隔数据进行分析,因为光学设计提供的数据点是光学透镜顶点之间的间隔,需要把光学间隔数据点转换为三维软件中变化间隔尺寸,把小视场位置作为变倍透镜和补偿透镜曲线起始点,变倍透镜组2的数据变化差为凸轮变倍曲线空间柱坐标v,补偿透镜3变化差为凸轮补偿曲线空间柱坐标C,如图2所示。根据透镜形状和安装位置,通过公式(5)和公式(6)进行转换:

vn=a-1(5)

式中:vn为变倍组在第个点时相较于初始点距离透镜1的变化值;a为第个点时变倍组距离透镜1的光学间隔;1为初始点时变倍组距离透镜1的光学间隔。

Cn=b-1+vn(6)

式中:Cn为补偿组在第个点时相较于初始点距离透镜2的变化值;b为第个点时补偿组距离透镜2的光学间隔;1为初始点时补偿组距离透镜2的光学间隔。

根据上述公式转换,可以得出如表3的数据。在软件Creo中建立笛卡尔坐标系0和1,把表3的400个柱坐标点分别生成两个ibl类型的文件,利用Creo基准点导入功能,分别以0和1作为参考坐标,把上述离散数据点分别导入到凸轮筒三维模型上,通过投影功能把曲线包裹在凸轮筒三维模型,然后利用扫描切除功能围绕曲线切出一个凸轮槽,并对曲线两端按照槽宽进行旋转切除,通过180°阵列出两条对应的凸轮槽,如图4所示。

表3 凸轮曲线柱坐标数据

图4 变焦凸轮筒三维模型

3.4 有限元分析

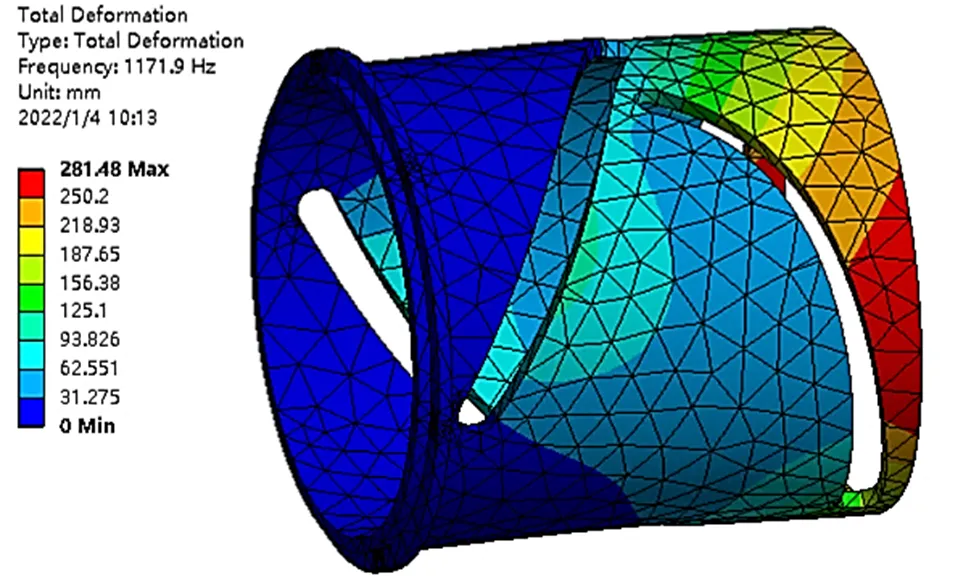

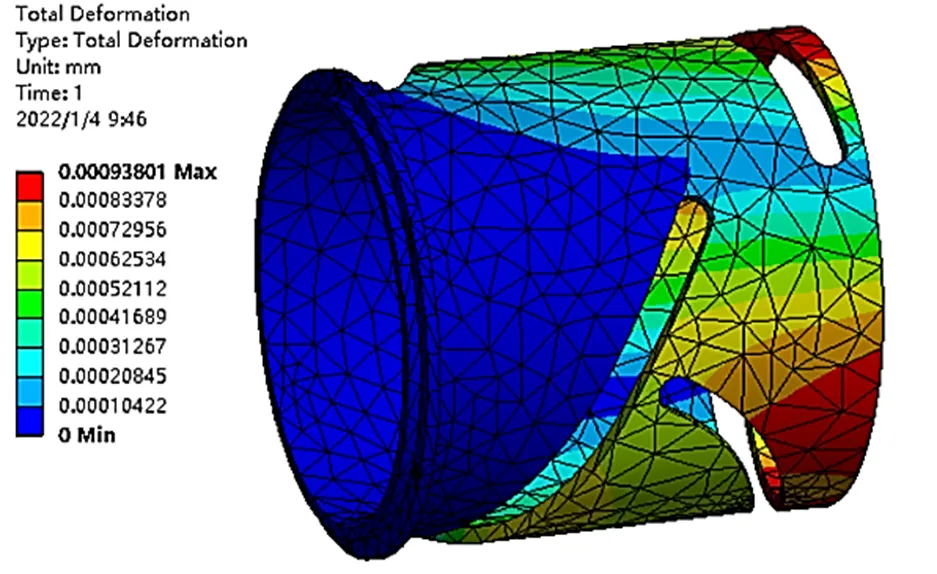

模态是结构的一种固有振动特性,是一种研究结构动力特性的方法,并在各工程领域中得到广泛应用。通过求解连续变焦系统的模态来获取固有频率,可以在设计中避开共振频率并且在选择合适的安装基础等方面有至关重要的作用[11,13]。将变焦凸轮筒结构导入Ansys workbench软件进行模态分析和受力分析。模态分析结果如图5所示,一阶频率为1171.9Hz,振型为垂直于光轴方向摆动,刚性良好,能满足大部分机载环境。受力分析结果如图6所示,显示最大变形量为0.000938mm,变形量很小,说明凸轮结构设计合理,满足要求。

图5 一阶模态分析

图6 受力变形云图

4 实验结果

通过上述分析与仿真,理论上变倍曲线与补偿曲线已经满足压力角要求,凸轮结构满足受力、振动要求,为了验证所设计的变焦凸轮可以满足结构上的运动连续性和成像质量要求,对该20×连续变焦系统进行运动和成像两方面检测[12,14]。运动检测主要是验明该凸轮筒与导钉之间的运动平滑性,成像质量是看凸轮在连续变焦过程中图像是否一直保持清晰。

4.1 运动检测

利用三坐标测量仪对相关机加零件检验精度,符合要求的零件才可使用。待光、机、电相关零件成功装配之后,进行镜组间距调整。如图7所示,在电机带动下,齿轮带动凸轮筒旋转,安装于凸轮槽内的导钉能够平滑运动并且无卡死现象,证明该优化后的凸轮曲线在结构上可行。

图7 变焦系统实物

4.2 成像检测

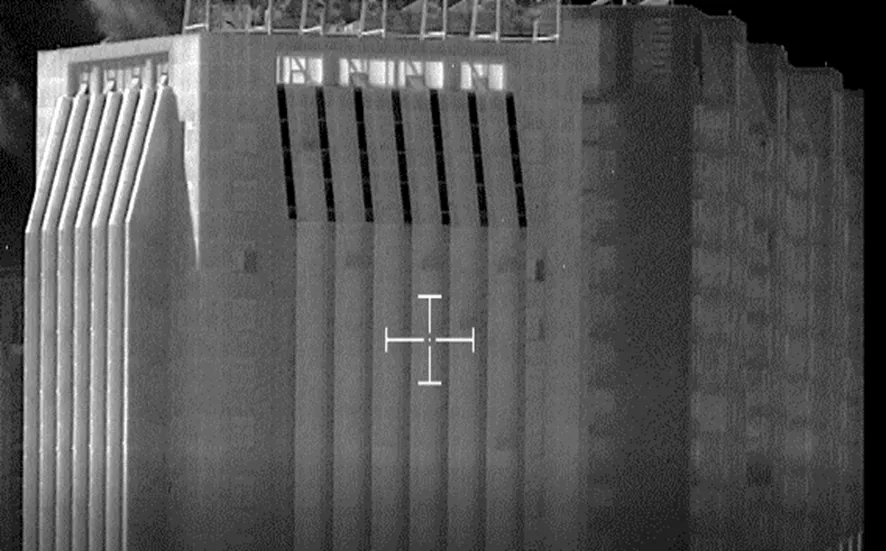

将连续变焦光学系统安装调整后,连接红外探测器和成像电路,对5km外的景物在不同焦距下成像,得到小视场、大视场、中视场的图像,如图8~10所示。在连续变焦过程中,对同一景物均可以清晰成像、像面稳定且同轴一致性好,验证了变焦凸轮在运行过程中,变倍组和补偿组的位置是准确的,满足像面不动、成像连续的要求。通过对实际系统的检测结果分析,根据以上设计方法实现的变焦系统,在电机的带动下可以顺畅的运行,没有卡滞的现象。

图8 小视场图像

图9 大视场图像

图10 中间视场图像

5 结论

本文在连续变焦凸轮设计过程中,采用了求解有约束的多目标非线性规划问题的序列二次规划法优化算法来降低动态光学曲线的压力角,得到了满足设计要求的变焦系统凸轮槽曲线,将数据点导入三维设计软件完成变焦凸轮三维模型设计,利用有限元分析确定了凸轮结构设计的可靠性。通过对实际的变焦系统进行测试验证,变焦系统运行平滑、稳定,变焦系统能够连续清晰成像,可实现复杂光学连续变焦系统高精度的运动,结构紧凑,具有小型化、轻量化、低成本等设计优点。

[1] 姜凯, 周泗忠, 王艳彬, 等. 30×中波红外连续变焦光学系统设计[J]. 红外与激光工程, 2012, 41(8): 2162-2166.

JIANG Kai, ZHOU Sizhong, WANG Yanbin, et al. Design of 30×mid-wave infrared continuous zoom optical system[J]., 2012, 41(8): 2162-2166.

[2] 王平, 张葆, 程志峰, 等. 变焦距镜头凸轮结构优化设计[J]. 光学精密工程, 2010, 18(4): 893-898.

WANG Ping, ZHANG Bao, CHENG Zhifeng, et al. Optimization design of zoom lens cam structure [J]., 2010, 18(4): 893-898.

[3] 江伦, 黄玮. 长焦距大变倍比中波红外变焦距系统设计[J]. 红外与激光工程, 2012, 41(7): 1867-1871.

JIANG Lun, HUANG Wei. Design of medium wave infrared zoom system with long focal length and large zoom ratio[J]., 2012, 41(7): 1867-1871.

[4] 田海霞, 杨建峰, 马小龙. 可见光变焦距电视光学系统设计[J]. 光子学报, 2008, 37(9): 1797-1799.

TIAN Haixia, YANG Jianfeng, MA Xiaolong. Optical system design of visible light zoom TV[J]., 2008, 37(9): 1797-1799.

[5] 陈鑫, 付跃刚. 变焦系统凸轮曲线的优化设计[J]. 应用光学, 2008, 29(1): 45-47.

CHEN Xin, FU Yuegang. Optimal design of cam curve for zoom system [J]., 2008, 29(1): 45-47.

[6] 何林林, 邱立超, 张博, 等. 连续变焦系统凸轮槽建模及加工方法优化[J]. 机床与液压, 2017, 45(8): 32-33.

HE Linlin, QIU Lichao, ZHANG Bo, et al. Cam groove modeling and machining method optimization of continuous zoom system[J]., 2017, 45(8): 32-33.

[7] 王志坚, 郑建平. 光学稳像系统[J]. 长春光学精密机械学院学报, 1992, 15(2): 38-51.

WANG Zhijian, ZHENG Jianping. Optical image stabilization system[J]., 1992, 15(2): 38-51.

[8] 周庆才, 王志坚, 王春艳. 基于稳像理论的空间光学遥感像移补偿的分析与计算[J]. 光学学报, 2004, 24(3): 413-417.

ZHOU Qingcai, WANG Zhijian, WANG Chunyan. Analysis and calculation of spatial optical remote sensing image motion compensation based on image stabilization theory [J].2004, 24(3): 413-417.

[9] 王春艳, 王志坚, 周庆才. 应用动态光学理论求解变焦光学系统补偿组凸轮曲线[J]. 光学学报, 2006, 6(6): 891-894.

WANG Chunyan, WANG Zhijian, ZHOU Qingcai. Application of dynamic optics theory to solve the cam curve of zoom optical system compensation group [J]., 2006, 6(6): 891-894.

[10] 陈卫宁, 杨洪涛, 刘伟, 等. 变焦凸轮曲线的优化设计方法[J]. 红外与激光工程, 2014, 43(5): 1535-1539.

CHEN Weining, YANG Hongtao, LIU Wei, et al. Optimization design method of zoom cam curve[J]., 2014, 43(5): 1535-1539.

[11] 甘至宏, 张葆, 撖芃芃. 机载光电稳定平台框架结构工程分析[J]. 光学精密工程, 2008, 16(12): 2441-2446.

GAN Zhihong, ZHANG Bao, ZHANG Pengpeng. Engineering analysis of frame structure of airborne photoelectric stabilization platform[J]., 2008, 16(12): 2441-2446.

[12] 高天元, 吴合龙, 韩旭. 减小变焦系统凸轮曲线压力角的方法[J]. 光子学报, 2019, 48(2): 26-33.

GAO Tianyuan, WU Helong, HAN Xu. A method to reduce the pressure angle of the cam curve of the zoom system[J]., 2019, 48(2): 26-33.

[13] 金丽漫, 张宇, 王彩萍, 等. 红外连续变焦镜头凸轮曲线优化及运动学仿真[J]. 红外技术, 2019, 41(2): 147-152.

JIN Liman, ZHANG Yu, WANG Caiping, et al. Cam curve optimization and Kinematics simulation of infrared continuous zoom lens[J]., 2019, 41(2): 147-152.

[14] 叶文炜, 黄锦煖, 周天福, 等. 可连续变倍双远心系统设计及其凸轮曲线分析[J]. 激光光电子学进展, 2020, 57(5): 052200.

YE Wenwei, HUANG Jinnuan, ZHOU Tianfu, et al. Design of continuously variable magnification double telecentric system and its cam curve analysis[J]., 2020, 57(5): 052200.

Optimal Design and Experimental Verification of a Continuous Zoom Cam

LUO Min,ZHANG Shengquan,WANG Haiyang,CHEN Lyuji,WANG Xing,LIN Wanghong,LIU Yongjie,BAI Zhonghong

(,650223,)

The continuous zoom function is one of the important features of the current advanced thermal imaging cameras, and the zoom cam is the key component to drive the movement of each lens group in the continuous zoom optical system. First, this study applies the dynamic optics theory to deduce the image movement compensation group formula of the zoom optical system to obtain the trajectory curve of the image movement compensation group and design a zoom cam structure with good performance. Then, we use the sequential quadratic programming (SQP) optimization algorithm. Combined with the optomechanical design theory, CREO is used to generate the cam curve and cut the cam groove to obtain the zoom cam structure and reduce the pressure angle of the dynamic optical curve. Then, the cam structure is analyzed based on the finite element analysis theory. Finally, the motion of the zoom system and the imaging results confirm the feasibility of the proposed method.

continuous zoom; zoom cam, image motion compensation, opto-mechanical design, finite element analysis

TN214

A

1001-8891(2022)09-0958-06

2022-01-10;

2022-04-18.

罗敏(1979-),男,云南陆良人,本科,高级工程师,研究方向:红外系统及结构设计。E-mail:13700601202@139.com。