低外输量工况下LNG接收站BOG再冷凝工艺的探讨

2022-09-26任东

任 东

(广东惠州液化天然气有限公司,广东 惠州 516000)

LNG接收站对BOG的处理方式,主要采用再冷凝工艺和直接压缩外输工艺[1],两者都能够有效地处理过量的BOG,维持储罐压力的稳定,但再冷凝工艺的适用性更广,因此广泛应用于各LNG接收站。但是对于调峰型LNG接收站,在低外输量的工况下,外输所需的LNG大部分来自于再冷凝器的上部,进入再冷凝器底部的LNG量较少,如果不采取正确的措施加以控制,会导致再冷凝器的出口温度过高,引起高压泵汽蚀,不利于生产稳定运行。

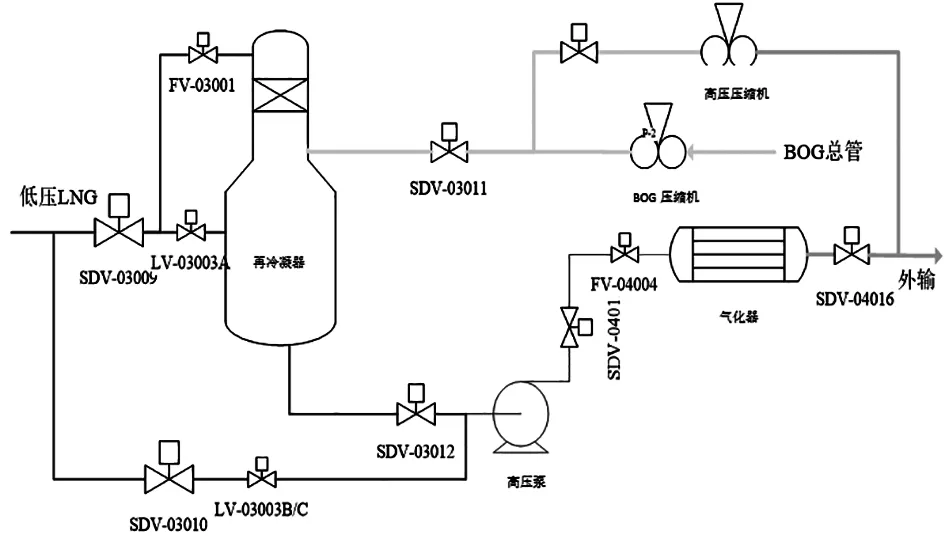

1 LNG接收站BOG的再冷凝工艺流程

BOG气体经BOG入口的分液罐进行气液分离后,进入BOG压缩机,经过两级压缩后进入再冷凝器上部。储罐中的LNG经低压泵加压后分成两路,一路去再冷凝器上部,由调节阀FV-03001调节LNG量,用于冷凝经BOG压缩机加压后的BOG;另一路经过再冷凝器下部,与冷凝液混合后供给高压泵,通过气化器入口的流量调节阀调节外输量,气化后输送至计量站,然后进入高压管网。

2 BOG再冷凝工艺的控制关键

再冷凝工艺的核心设备是再冷凝器,其上部用于BOG冷凝,下部则为高压泵提供缓冲。再冷凝工艺操作稳定的关键,是要保证再冷凝器液位和压力的稳定,同时要满足高压泵入口温度的要求,避免高压泵发生汽蚀。因此,再冷凝工艺控制的关键参数有再冷凝器液位、高压泵吸入口饱和蒸汽压差、冷凝BOG所需的LNG与BOG的质量比等。

图1 再冷凝器工艺流程图

2.1 再冷凝器的液位

再冷凝器液位主要由其顶部压力、底部压力及LNG的密度决定。当顶部与底部的压力差增大,进入再冷凝器的LNG密度减小时,液位升高,反之则降低,计算公式如下[2]:

式中,L为再冷凝器液位,m;P2为再冷凝器底部压力,MPa;P1为再冷凝器顶部压力,MPa;ρ为LNG的密度,kg·m-3;g为重力常数,N·kg-1。

由上式可以看出,当(P2-P1) 增大时,再冷凝器的液位L上升,反之则下降;当LNG的密度增大时,再冷凝器的液位下降,反之则上升。

2.2 再冷凝器的压力

再冷凝器的底部压力,等于其顶部的气相空间压力加上再冷凝器内液相的静压,其底部压力也是高压泵的入口压力,所以要使高压泵不发生汽蚀,就必须保证再冷凝器的底部压力与进入高压泵的饱和蒸汽的压差达到高压泵的最小标准。饱和蒸汽的压差过低时,高压泵会出现振动过大、汽蚀等问题,影响外输运行,因此,再冷凝器的顶部、底部压力是保持接收站稳定运行的重要参数。

再冷凝器顶部压力P1主要通过控制上部冷凝的LNG量实现。当进入再冷凝器的BOG量发生变化时,可适当调节上部FV阀的开度,控制再冷凝器的压力维持在0.68~0.72MPa之间。控制再冷凝器的出口压力P2,就是调节高压泵吸入口的饱和蒸汽压差,目的是防止高压泵出现汽蚀而导致损伤。

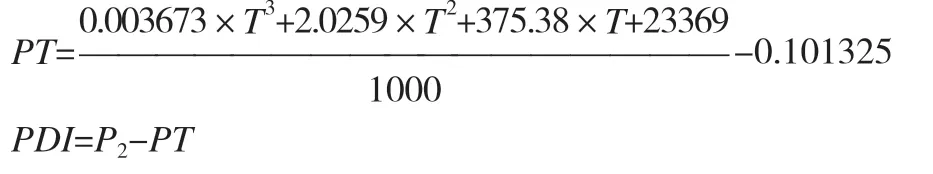

饱和蒸汽压差的计算公式如下:

式中,T为高压泵入口LNG的温度,℃;PT为温度为T时的饱和蒸汽压,MPa;P2为再冷凝器底部压力,MPa;PDI为高压泵入口的饱和蒸汽压差,MPa。

由上述公式可以看出,PDI受高压泵入口LNG的温度和再冷凝器底部压力的影响。高压泵入口LNG的温度,由再冷凝器出口的LNG温度和流量,以及再冷凝器下部LNG的温度和流量决定,因此PDI主要受到再冷凝器的底部压力、再冷凝器出口的LNG温度和流量,以及再冷凝器下部的LNG温度和流量的影响。

2.3 冷凝BOG所需的LNG与BOG的质量比

在BOG再冷凝工艺中,控制好冷凝BOG所需的LNG与BOG的质量比,是再冷凝器保持平稳运行的前提,主要由进入再冷凝器的BOG流量、压力和温度等工艺参数决定。

进入再冷凝器的BOG流量由BOG压缩机的负荷决定。随着BOG压缩机的负荷提高,进入再冷凝器的BOG流量增大,进入再冷凝器的过冷LNG的流量也要增大,反之则减小。

进入再冷凝器的BOG压力即为BOG压缩机的出口压力。随着压缩机的出口压力增大,BOG的冷凝温度升高,再冷凝所需的冷量增大,冷凝进入再冷凝器BOG所需的LNG的物料比也逐渐增大。

3 外输量较小时再冷凝工艺的控制难点

外输量较小时,由于所需气化的LNG量较小,再冷凝器出口的LNG温度相对较高,基本接近饱和态,这些温度较高的LNG有一部分通过高压段保冷返回LNG储罐,在储罐内重新闪蒸,释放BOG。此种工况下,接收站产生的BOG量比正常外输时要多,同时形成了BOG循环冷凝,降低了BOG的冷凝效率,使得储罐的压力比正常外输时上升更快。有研究表明,某LNG接收站以最小外输量进行外输时,BOG压缩机的负荷至少要达到100%,才可保证储罐压力平衡。BOG压缩机在100%负荷运行时,所需冷凝的LNG量较大,会导致再冷凝器底部进入的LNG量减小,最终使得与冷凝液混合后的LNG温度过高,造成饱和蒸汽压升高。温度升高后,LNG会由过冷液体转化为气体,下游管线形成气液两相流后,可能导致高压泵的振动较大,严重时造成汽蚀,损坏高压泵。

3.1 高压泵入口温度的控制

以某LNG接收站为例,其高压泵的入口压力一般控制在0.73MPa。从不同组分LNG的P-T图可知,当压力为0.73MPa时,贫液LNG的临界温度最低,为-131℃,为了保证安全,最好还留有5℃左右的操作余量,即当高压泵入口压力为0.73MPa时,为了保证高压泵不发生汽蚀,其入口温度最好维持在-136℃以下。

低压泵输出的LNG,在进入再冷凝器前的温度一般为-158℃,进入再冷凝器内与BOG换热后的冷凝液温度,一般最低为-130℃。实际操作中,在外输量较小的工况时,为了维持储罐的压力,BOG压缩机基本保持100%负荷运行,此时外输所需气化的LNG大部分都由再冷凝器上部而来,通过再冷凝器底部的LNG量很少,导致高压泵的入口温度一般都高于-136℃,极可能造成高压泵汽蚀。

3.2 影响BOG再冷凝的LNG量

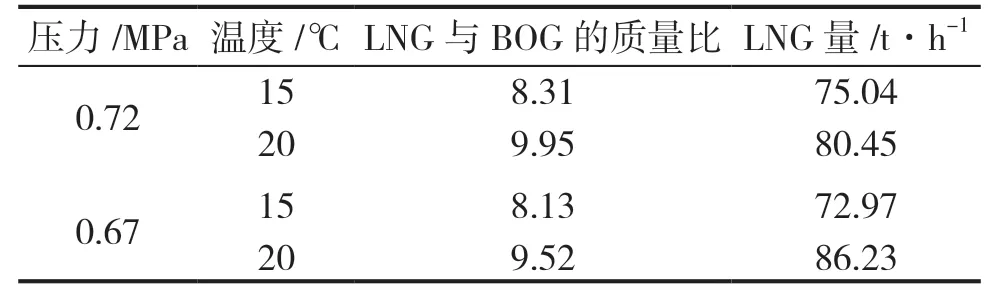

以某LNG接收站为例,非卸船期间,为维持储罐压力稳定,BOG压缩机一般以100%的负荷运行,此时-140℃左右的BOG进入压缩机增压后,温度升至10℃左右,经再冷凝后温度降至-130℃左右。BOG再冷凝时,LNG不仅要为BOG从气态到液态的相变提供冷量,还要为其降温过程提供冷量。表1为实际运行时BOG再冷凝工艺的数据,此时BOG量为9t·h-1。从表1可以看出,当BOG压力一定时,进入再冷凝器的BOG温度越低,冷凝所需的BOG量越少;当BOG温度一定时,BOG的压力越高,其临界温度越高,越易液化,将BOG再冷凝所需的冷量就越少。当BOG的压力和温度都不变时,接收站产生的BOG量越少,冷凝BOG所需的LNG量就越少,因此影响BOG再冷凝用LNG量的主要因素,是需要处理的BOG量和温度。

表1 BOG的压力、温度对冷凝所需LNG量的影响

3.3 工况的调整

BOG压缩机的负荷不同,其处理量相差较大,负荷调节后会导致进入再冷凝器的BOG量大幅变化,对再冷凝器的压力影响较大。另外,再冷凝器上的进液控制阀FV阀具有一定的调节滞后性,调整压缩机负荷后,可能导致多余的BOG无法及时冷凝,使得再冷凝器的压力过高,如不及时控制,可能会导致压缩机的出口压力高高而联锁跳车,也可能因BOG过度冷凝而使得再冷凝器的压力降低,高压补气阀打开,严重时会导致高压泵的入口压力低低联锁跳车。

槽车站的多辆车同时装车,交叉加速、减速,均会导致低压输出总管的压力波动较大,影响再冷凝器底部的压力以及进入再冷凝器的LNG量,导致再冷凝器的液位和压力不稳定。

4 改进措施

4.1 提高再冷凝器的操作压力

某LNG接收站再冷凝器的操作压力为0.68~0.72MPa。最小外输工况时,在确保压缩机运行正常的前提下,应尽量控制再冷凝器的压力在0.7MPa左右,此时可通过控制再冷凝器调节阀FV-03001,控制冷凝的LNG量,进而调节再冷凝器的压力。

4.2 调整再冷凝器的气液比

某LNG接收站再冷凝器气液比的正常范围在8~10之间。最小外输工况时,可根据压缩机处理的BOG量,调整对应的LNG量。如果运行期间压缩机的负荷发生变化,应及时手动调节冷凝LNG的控制阀FV-03001,以尽量减少调节阀的滞后影响,确保再冷凝器的压力、液位稳定。

4.3 合理调节装车量

槽车装车加速或降速时,会导致低压输出总管的波动较大,影响再冷凝器底部的压力及进入再冷凝器的LNG量,尤其在最小外输工况时,槽车加速或降速,会导致再冷凝器的液位、压力的波动较大。因此装车过程中应避免全部车辆同时加速或降速,可根据装车撬数,对半加速降速,即一半的装车加速时,另外一半装车降速。

5 结论

低外输工况下,再冷凝器的平稳控制是LNG接收站安全平稳运行的关键。本文针对LNG接收站在低外输工况下BOG再冷凝工艺的控制难点,在不改变现有工艺及设备的前提下,提出了相应的解决措施,这些解决措施有利于确保再冷凝器的液位、压力稳定,同时可有效控制再冷凝器的出口温度,避免高压泵发生汽蚀。