电弧炉内碳燃烧和电极辐射的CFD模拟

2022-09-26郭东,马骁

郭 东,马 骁

(商洛学院, 陕西 商洛 726000)

燃料能源对于现代重工业来说是一种昂贵而宝贵的资源。接近最大效率利用能源是工业可持续发展追求的目标之一。电弧炉是一种利用电极电弧产生的高温熔炼矿石和金属的电炉[1-2]。气体放电形成电弧时能量很集中,弧区温度在3 000 ℃以上。对于熔炼金属,电弧炉比其他炼钢炉工艺灵活性大,能有效地除去硫、磷等杂质,炉温容易控制,设备占地面积小,适于优质合金钢的熔炼[3]。一般来说,电弧炉在炼钢过程中消耗大量能源,而炼钢过程使用煤炭和电力是其主要能源[4]。提高这类大型设备对燃料能源的利用率,往往需要使用试错法进行昂贵的实验研究。近年来发展起来的计算资源可以解决固体颗粒燃烧、蒸发、湍流和辐射等多物理场耦合影响的问题。其中计算流体力学(CFD)是一种先进的模拟工具,能够对电弧炉等工业应用进行综合建模[5]。本研究使用商用CFD软件ANSYS FLUENT 18.0开发了一种针对于电弧炉的模拟方法。为了建立通用的电弧炉CFD模拟模型,就需要准确得到喷射煤颗粒的燃烧因素、电弧辐射和炉渣表面温度分布,以分析和验证模拟的准确性。此外,CFD模型还应提供电弧炉壁射流速度、燃烧组分分布和热量输出的详细信息。Li和Fruehan[6]研究了电弧炉中二次燃烧反应的综合CFD模型。作者模拟了液态金属或电极中CO2和碳之间的辐射传热、二次燃烧反应和脱二次燃烧反应。Guo和Irons[7-8]利用CFD模拟电弧炉辐射,得到了辐射传热的能量分布。同时研究者研究了炉侧耐火材料、水冷侧板和炉顶的辐射能量分布。

本研究旨在建立一个全面的煤燃烧和辐射传热过程的三维CFD模型。在该模型中,喷射器的位置或数量、电弧炉的喷射角室尺寸、氧气或煤炭含量以及电极的辐射率等可以改变,以达到熔体表面的目标温度。从这个意义上讲,该模型提供了设计参数的灵活性。这种灵活的CFD模型可以优化燃烧和电极辐射,从而降低电弧炉的能耗。

1 数值模拟

1.1 模型建立及网格划分

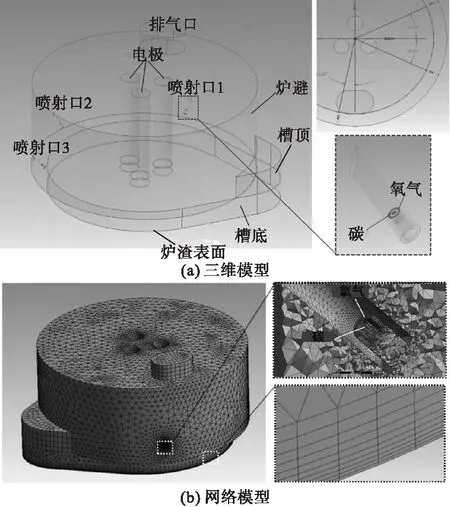

表1中给出的电弧炉参数用于创建CFD模拟的三维模型。图1(a)为建立的三维模型,喷射口共有三个包括1、2和3。所有喷射器均位于渣面上方1.07 m处,并向下对准45°。煤颗粒和氧气通过喷射器送入炉膛,如图1(b)为划分的网格模型。该模型的主要目的之一是获得熔体层的上表面温度分布。为了简化模型,计算区域的底面设定为熔渣表面,而不是模拟整个熔体体积。计算域边界还包括炉壁的内表面、烟囱的上壁和侧壁。燃烧产物和其他未燃烧气体从电弧炉的排气表面离开计算区域。三个电极的底面在恒定热流下产生电弧和辐射能量。

表1 电炉参数

图1 炉体三维模型及网格划分

1.2 边界条件

炉体壁面采用标准壁面函数。炉体下部和上部槽壁温度分别设置为873 K和773 K。考虑到冷却过程,炉壁的静态温度为393 K。在电极底面施加1.15 e+8 W/m2的热流,以模拟100 MW的电能。为了获得更真实的热边界条件,考虑了到外部环境的对流和熔体层上的传导。对流换热系数设置为30 W/(m2·K),导热系数为0.5 W/(m·K)。

2 结果与讨论

2.1 电弧炉内流畅分析

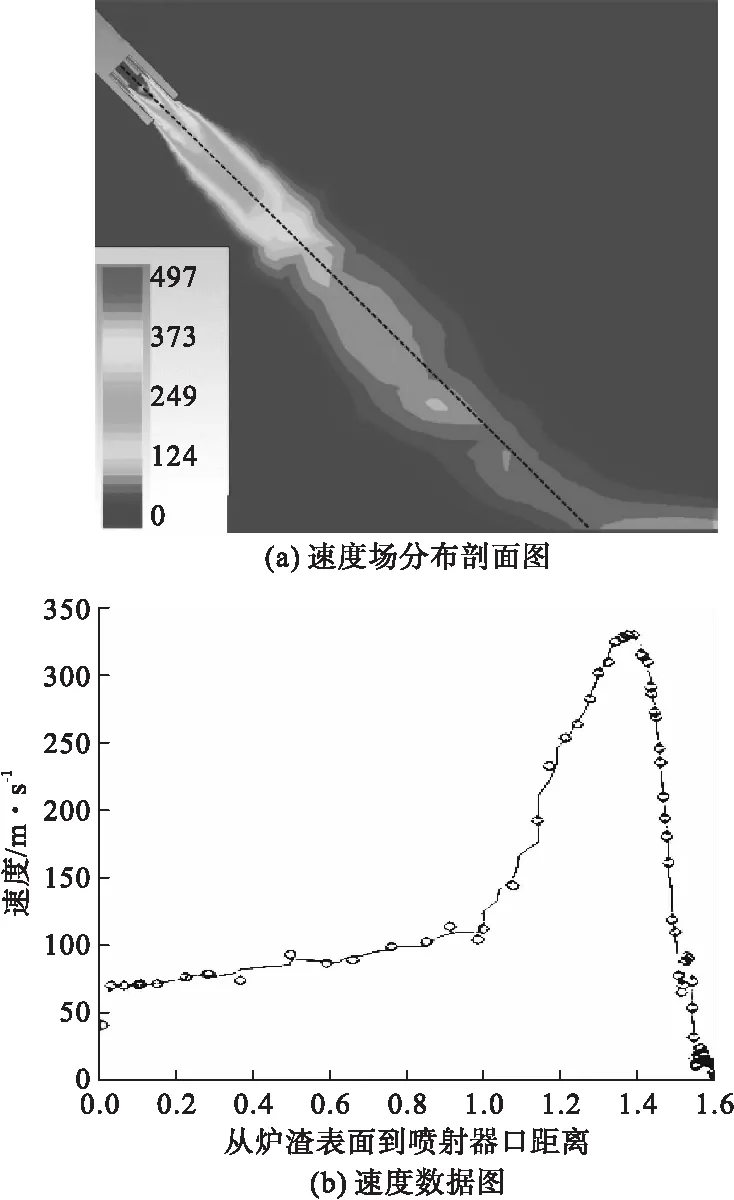

图2(a)显示了与喷射口1中心相交的平面上的速度分布。图2(b)中绘制的速度数据是从熔渣表面到喷射器口的直线(图2(a)中用虚线显示)获得的。从图2中可以看出氧气流速和外部气体流速的最大值范围为0~349 m/s。当射流膨胀并与煤颗粒和气体混合时,射流速度降低。涡流和高温燃烧效应使速度梯度变化更大。射流到达熔体表面的速度约为75 m/s。

图2 与喷射口1相交的平面的速度分布图

2.2 电弧炉内的温度场

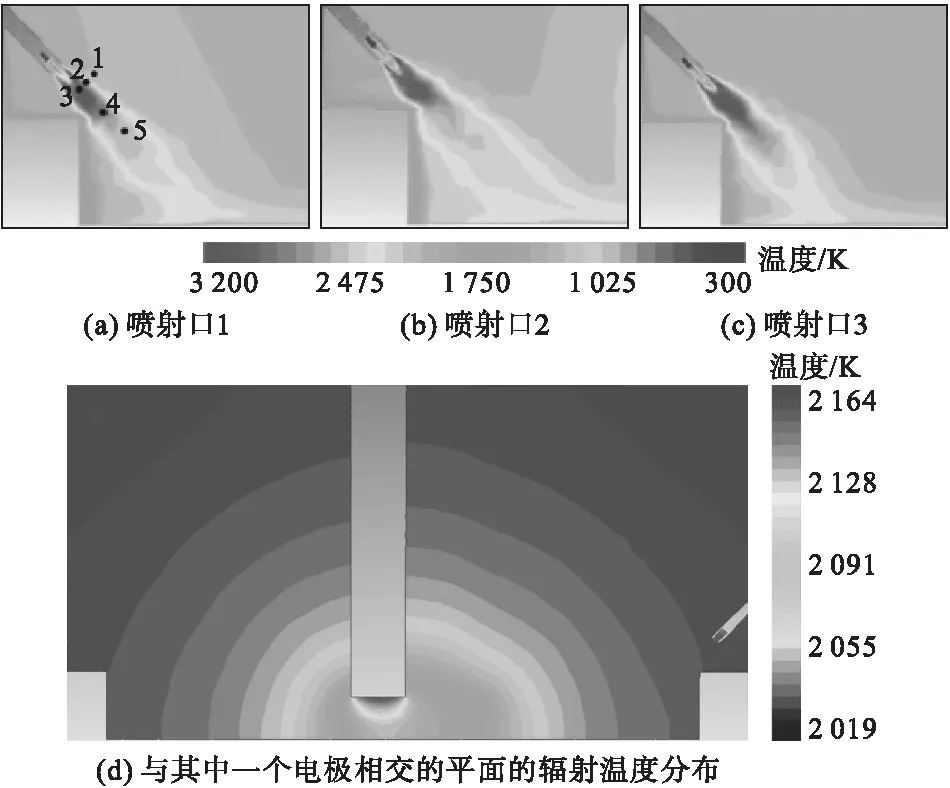

电弧炉内的温度分布是从喷射器中心相交的平面显示的。喷油器1、2和3的燃烧温度分布如图3所示。喷油器1和3后的喷射流温度分布在2 270~3 200 K。位于两个喷油器之间的喷油器2,射流下的最高燃烧温度为3 000 K。由于冷却炉壁的传热效应,在近炉壁处获得的最低温度值为692 K。喷射器出口处的最大燃烧温度在熔渣表面持续降低至2 200 K左右。在电极底面上确定的辐射温度分布如图4所示。炉膛内的辐射温度范围约为150 K。

图3 与喷射口相交平面的温度剖面

图4 炉渣表面的静态温度和PDF分布曲线

概率密度函数(PDF)和炉渣表面的温度分布如图5所示。根据PDF图,炉渣表面的静态温度变化在1 860~1 970 K,炉渣表面的温度大部分累积在1 880 K左右,足以将熔体温度保持在1 800 K左右。

图5 喷射口1喷嘴中心的煤气、煤颗粒、一氧化碳、二氧化碳和氧气浓度分布

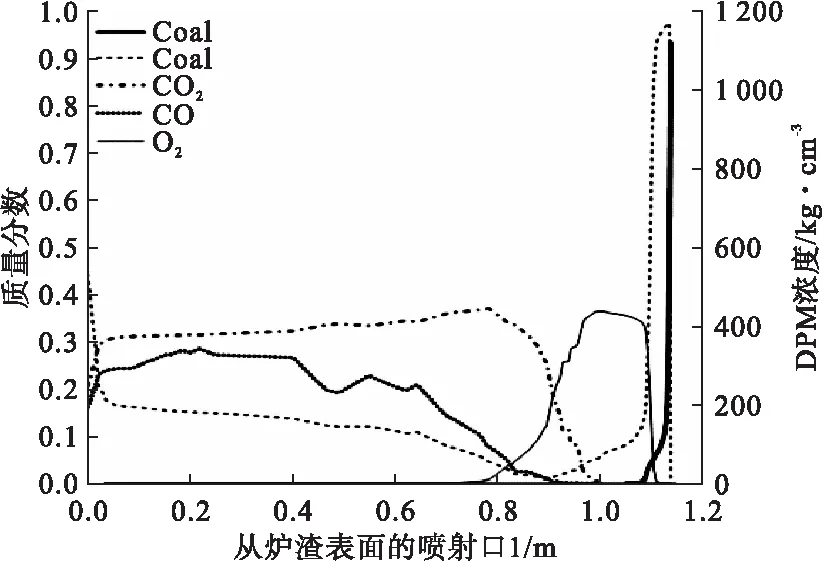

2.3 电弧炉内气相物质质量分数分布

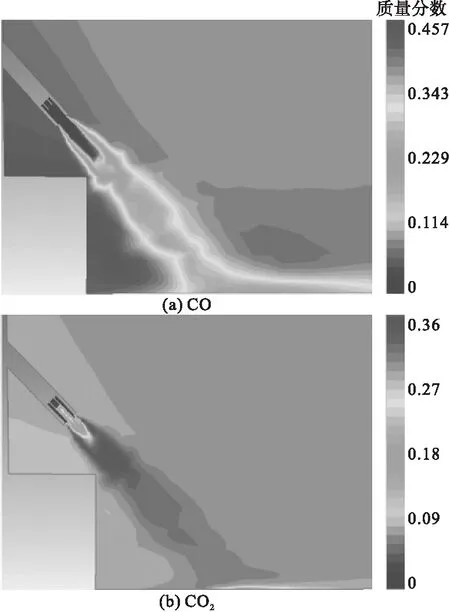

图5中给出了电弧炉中沿着从炉渣表面(0 m)到喷射器1出口中心线的气体和固体颗粒浓度。从图5中可以看出一些固体煤颗粒一离开喷射器就迅速蒸发,而其余颗粒则开始表面反应。由于喷油器的设计,表面反应发生在距喷油器出口0.5 m处。快速蒸发的煤颗粒在高温下和氧气发生反应。燃烧反应的结果是,二氧化碳的质量分数增加到0.35,同时消耗了大部分氧气。由于高温燃烧,蒸发煤颗粒(气相煤)的质量分数在距离喷射器约0.3 m处急剧降低。一氧化碳是电弧炉燃烧反应中最重要的物质之一。CO由两种不同的来源组成,即煤颗粒的燃烧和炉渣表面的扩散,一些CO是由煤和CO2的气相和半焦反应组成的。另一个来源是熔渣表面泡沫状渣煤层的共同扩散[9]。CO扩散源于注入的煤和氧气在金属和熔渣界面之间的扩散。图6显示了喷射口1周围的CO和CO2质量分数分布。燃烧反应生成的CO低于图6(a)所示的熔渣表面扩散。此外,在高温区域之后,CO2质量分数开始下降,表明焦炭氧化在炉渣表面上方累积的煤颗粒中积聚。

图6 与喷射口1相交的平面上燃烧场中的CO和CO2质量分数

3 结 论

本文对商用的电弧炉进行模拟研究。详细分析了喷流燃烧过程中的堆芯温度和炉渣表面的温度分布。通过数值和图形给出了燃烧反应和炉渣表面扩散产生的CO和CO2的变化。通过模拟可以看出熔渣表面的总温度和平均温度分布约为1 770 K。为了获得更好的质量,将废金属保持在液相是很重要的。同时研究也表明,与传送到电弧炉壁和炉顶的热量相比传送到金属渣表面的热量非常少。电弧炉壁和炉顶的辐射热损失相当大。因此在设计电弧炉时应降低炉顶的热辐射,增加炉内烟气热量循环从而增加到达金属表面的热量。