煤炭与石油资源重叠区域废弃油井危害分类及防治技术研究

2022-09-26马兴华黄光利冉庆雷林府进

马兴华,黄光利,冉庆雷,林府进,肖 江

(1.国家能源集团宁夏煤业有限责任公司 双马一矿,宁夏 灵武 750408;2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;3.中煤科工集团重庆研究院有限公司,重庆 400037;4.重庆大学 资源与安全学院,重庆 400044;5.西安科技大学 能源学院,陕西 西安 710054)

在国内外众多的沉积盆地中,煤炭、石油和天然气3种能源共存乃至共生的实例屡见不鲜,这些区域内各矿种开采时相互制约、相互影响,尤其是优先开采矿种诱发的次生灾害严重威胁着后期开采矿种的安全生产。我国煤炭和石油2种资源垂直重叠区域并不少见,如松辽、二连、准噶尔、塔里木、柴达木和鄂尔多斯盆地等[1-2]。在我国常采用留设隔离煤柱的方法治理矿区内废弃油井,由于油井与煤层数量较多,预留煤柱将造成资源损失,同时会影响矿区、采区布置。因此,研究探索不留设煤柱条件下煤矿区废弃油井灾害防治关键技术,对实现叠加资源的协调、安全、高效开采,具有重要的现实意义。

针对资源重叠煤矿区煤矿安全高效开采问题,王金国等[3-4]研究了陕西子长矿区内废弃油气井的探测、封堵及施工技术方案;张建[5]对陕西子长矿区煤炭与石油资源的合理开发措施进行研究,提出了煤油资源重叠区保煤采油和保油采煤的思路和对策;杨德智等[6]通过研究得到了康北煤田开采对科尔康油田的影响规律及井田采动地层应力场的分布规律;王玮[7]、王永东[8]等对煤矿采区废弃油井位置探测技术进行了试验研究,研究表明综合物探勘查法对废弃油井位置的探测行之有效;霍艳玲[9]、李丽[10]等对油井封堵、封窜进行了分析研究,提出了相应对策;路桂英[11]、杨蕾[12]等对井下煤层气抽采钻井松散段随钻注浆护壁关键技术及油气的扩散规律进行了研究,为解决井下煤层气抽采钻井孔壁失稳问题提供了有效途径;其他专家学者[13-21]针对煤炭与石油资源重叠区煤矿开采废弃油井灾害演化规律及治理技术等进行了研究,为煤炭与石油资源重叠区废弃油井灾害综合防治奠定了基础。

国内外对资源重叠开采次生灾害防治的研究仅限于工程中遇到的个别问题,并未对资源重叠区的废弃油井危害防治进行系统性研究。笔者以鄂尔多斯盆地西缘宁东煤田双马一矿废弃油井灾害防治为工程背景,分析废弃油井对煤层开采的致灾机理及危害分类,以期提出系统性的防治方案。由于历史原因,封闭不良油井在多数煤矿区的数量较多,引发的次生灾害也是这类资源重叠区煤矿开采所面临的共性问题。研究结果对宁东煤田乃至全国类似区域煤矿安全生产具有重要的意义和现实应用价值。

1 工程概况

鄂尔多斯盆地西缘宁东煤田处于石油资源与煤炭资源重叠开采矿区,侏罗系中统延安组的可采煤层下界与三叠系延长组主要含油层上界垂距约200 m,油井贯穿整个煤系地层。先期开采油气资源,遗留了大量废弃油井,油井数量较多,完井时间长,相关资料缺乏,涉及可采煤层数量较多,井型复杂,历史久远,严重制约着宁东煤田内煤矿的安全开采。

宁东煤田双马一矿目前已排查出废弃油井170口。双马一矿井田内废弃油井主要贯穿11层可采煤层,煤系地层与含油层位置关系如图1所示。

图1 双马一矿煤系地层与含油层位置关系

双马一矿废弃油井多于20世纪七八十年代施工,由于套管破损、裸孔等原因导通了含油地层和煤系地层,在油井周围煤岩层形成了高浓度油气区域。同时,油井本身储存的大量油气、水等会对煤矿开采构成较大威胁。

在废弃油井影响区域进行煤炭生产时,可能面临以下重大安全隐患:一是油井及其周围可能会积聚大量甲烷、硫化氢等有害气体和石油,煤炭开采揭露过程中,存在高压油层气和石油大量涌入甚至喷入采掘工作面的巨大安全风险;二是采掘工作面推进至油气渗透区域时,会出现甲烷、硫化氢等有害气体涌出导致严重超限的重大安全风险;三是这类油井可能与含水层、甚至地面水体导通,煤层开采过程中,存在着突然大量涌水的重大安全风险;四是油井金属套管对局部地层的锚固作用,可能会对工作面顶板的安全控制产生影响;五是采掘工作面通过废弃油井时必须揭露并破除油井多层套管,缺乏如何安全揭露并破除油井多层套管的经验。

2 废弃油井分类

2.1 油井结构及致灾机理

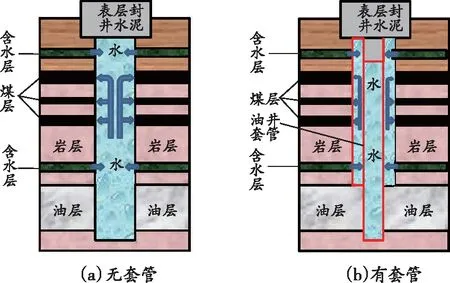

双马一矿井田内废弃油井主要分为勘探井和生产井,均为垂直井。由于油井的深度相对较小,油井一般只有一层生产套管,井口表面都有表层封井水泥,套管的底部和岩石的缝隙之间都有起固定作用的固结水泥,套管内部封井水泥情况未知[13]。

根据油井结构中套管、水泥的存在情况及油井与煤系地层的位置关系,将废弃油井对煤矿开采诱发的主要灾害分为油气灾害(揭露油井时高压油气涌出、喷出,以及采掘工作面靠近油井时油气富集区气体超限)、水害、顶板灾害3种类型。

1)油气灾害。残余石油分解形成的高压油层气不断向煤层扩散—渗透形成油气富集区,揭露油井时可能导致大量高压油气涌出或喷出,煤层中富集的油层气受采动影响大量涌出造成瓦斯、硫化氢气体体积分数超限。油气灾害致灾机理如图2所示。

图2 油气灾害致灾机理示意图

2)水害。废弃油井可直接将含水层与采掘工作面导通,也会随着煤层开采导水裂隙带不断发展,在油井附近容易形成工作面—导水裂隙—油井—含水层的溃水通道,从而导致水害发生。水害致灾机理如图3所示。

图3 水害致灾机理示意图

3)顶板灾害。油井套管可能会对地层产生“超级锚杆”加固作用,从而导致顶板不能及时垮落形成大面积悬顶,垮落时将采空区的有害气体挤压出或者产生“暴风”造成设备损坏和人员伤害,其作用示意图如图4所示。

图4 套管“超级锚杆”作用示意图

2.2 废弃油井综合分类

根据前述灾害类型划分,大多数油井诱发的灾害并不是单一的,其为多种灾害共同存在的灾害混合井。由于油井的用途不同导致油井的结构、井内封堵水泥、套管周边固井水泥有所差异,诱发的灾害类型也不相同。分析废弃油井内可能存在的灾害类型,并考虑选择灾害治理方法,根据煤层开采过程中油井可能存在的最危险情况 ,将废弃油井划分为4类,其结构特征及危害如下:

1)Ⅰ类为水、油、气灾害混合井。该类型废弃油井为裸眼井,无金属套管,井口封闭,无封井水泥。含水层中的水易沿油井渗流,且水头高度较大。油井中含有水、油、气3种混合物,可能在揭露时大量涌出,导致人员伤亡。该类油井内部无套管,顶板灾害较小。

2)Ⅱ类为水、顶板灾害混合井。该类型废弃油井有套管和封井水泥,金属套管和井壁之间有固结水泥,固结水泥高度不定。油井与地层间有缝隙,含水层中的水易沿油井渗流,且水头较高。工作面通过油井后,金属套管的锚固作用可能致使顶板存在大面积悬顶的灾害隐患。

3)Ⅲ类为水、油、气、顶板灾害混合井。该类型废弃油井井口有表层封堵水泥,井下有金属套管,无内部封孔水泥,有固结水泥,固结水泥高度不确定。同样,含水层中的水易沿油井和岩壁的缝隙渗流下来形成积水,且水头较高。而且,油井中含有水、油、气,可能在揭露时涌出,甚至喷出,导致人员受伤。此外,金属套管的锚固作用也可能导致顶板存在大面积悬顶。

4)Ⅳ类为顶板灾害井。该类油井井筒结构可能存在2种情况:一是有套管,封井水泥、固井水泥充满整个空间;二是裸眼井,封井水泥充满整个空间。该类油井中水、油、气均不能进入工作面,工作面揭露后,可能存在大面积悬顶的危害。

上述对废弃油井灾害的综合分类,为不同类型废弃油井灾害综合防治奠定了基础。

3 采煤区废弃油井的灾害治理方法

3.1 废弃油井治理总体思路

根据废弃油井灾害综合分类,油井中威胁煤矿安全生产的危险源主要有:煤层含水层中的水,深部含油地层的油、气,涌入含煤地层中的油、气等。因此,治理废弃油井灾害必须对含水层中的水,含油地层的油、气和涌入含煤地层中的油、气高压动态补充源进行封堵处理,杜绝水、油、气的持续扩散渗流。

由于井下留设隔离煤柱,需重新施工开切眼与回撤巷道,不仅会造成煤炭资源损失,还会产生较大的费用,因此提出了“先地面治理,再井下防治”的总体思路。结合采煤区废弃油井的综合分类,研究形成废弃油井地面封堵、井下揭露治理、顶板灾害防控及油气灾害涌出综合防治等关键技术工艺。

3.2 废弃油井地面封堵治理

3.2.1 合理封堵深度的确定

地面封堵是有效阻断含油地层与煤层通道的基础措施,其封堵长度及封堵位置是关键技术参数。通过分析废弃油井影响下采煤工作面底板破坏深度、废弃油井内封堵水泥强度特征,以及油层气在封堵水泥中的扩散特征,采用数值模拟及理论计算方法研究建立废弃油井封堵深度的经验公式:

h=k(L1+h1)=k(L1+0.375L20.746)

(1)

式中:h为采煤工作面底板以下油井封堵深度,m;k为安全系数,1.1~1.3;L1为油、气在封堵油井中的渗透高度(通过数值分析方法得到),m;h1为采煤工作面底板破坏深度(根据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》(安监总煤装[2017]66号),拟合典型矿井实测工作面底板导水破坏带深度得到),m;L2为采煤工作面倾向长度,m。

3.2.2 全井眼水泥浆废弃油井地面封堵工艺

根据双马一矿实际情况,提出了采用全井眼水泥浆封堵方法对废弃油井进行地面封堵,构建了“透孔—洗井—测斜—制底—封堵”地面封堵关键工艺流程。主要步骤如下[19]:

1)通井。清除封堵目标深度范围套管内杂物,检测套管变形与破坏情况,确保封堵水泥浆能够隔绝油、气层及含水层。

2)防护及取样。防止井场周围油气中毒、着火及井喷灾害发生,取样检测油井内气体成分。

3)制作人工井底。透孔至目标深度后,若套管未封固,则需要制作人工井底,为水泥浆封堵做好准备工作。

4)井筒封堵。采用密度ρ≥1.82 kg/L的封井水泥浆浇注至距井口20 m处,侯凝72 h。

5)井口封堵。通过安装井口用水泥车施压至15 MPa,验证封堵效果,若0.5 h内压力下降小于0.5 MPa,则封堵合格;反之,则需注入低黏度高强度凝胶封堵材料,重新验压。

3.3 废弃油井井下揭露治理

针对井下油井位置确定难度大,误揭油井高压油、气、水喷出风险高等问题,严格按照“监测—探查—揭露—切割—封堵”程序进行井下揭露治理废弃油井。具体步骤如下:

1)监测。采煤工作面推进至距油井300 m时,实时监测气体成分及气体浓度。

2)探查。工作面距油井30 m时,采用钻孔探查,检查孔内气体浓度、涌水等情况;无异常后,当工作面煤壁距油井最小法向距离20 m位置时,开始逐级施工探眼钻孔,确定油井的具体位置。

3)揭露。工作面煤壁距油井最小法向距离10 m位置时,采煤机低速运行割煤逐步揭露油井,并对油井周围有毒有害气体进行检测,查看水泥浆封堵及涌水情况,现场采集油井资料。

4)切割。若有套管,则使用电动角磨机配合锯弓进行切管;若直接为封堵水泥柱,则使用采煤机直接截割通过。

5)封堵。在套管切割完成后,若油井封堵不严,则在废弃油井切割底板处用混凝土或其他高分子材料进行浇灌封堵,待凝固达到一定强度后,方可恢复采煤。

3.4 废弃油井顶板灾害防控

前期研究及现场考察表明[17],废弃油井的局部锚固作用,并未影响到工作面大面积的正常生产。首先,确定工作面可能遇到油井的位置;然后,在靠近油井附近时及时检测巷道的变形破坏情况,以及监测支架载荷的变化情况,尤其是在周期来压支架载荷增长时有没有出现漏液现象;油井套管的局部锚固作用,可能会导致周围岩体出现大面积的悬顶,其垮落时压力过大会出现冲击地压,应适当采取强制放顶措施。

3.5 废弃油井油气灾害涌出综合防治

针对不同类型废弃油井对采掘工作面安全影响程度的不同,在地面封堵治理基础上,针对硫化氢涌出的治理主要采取“注、喷、增、降、监、护、撤”七字综合防治措施。具体治理步骤如下[21]:

1)“注”。在废弃油井影响区域内采用单巷或双巷预注硫化氢吸收剂、回采期间工作面倾向中部短孔注硫化氢吸收剂进行主动吸收。

2)“喷”。采煤机外喷雾、支架喷雾采用硫化氢源自动跟踪喷雾系统,在工作面回风巷设置净化水幕连接工作面喷雾系统,逐级控制、有效减少硫化氢扩散。

3)“增”。增加风量稀释甲烷和硫化氢气体浓度。

4)“降”。降低采煤机割煤速度(一般保持在3 m/min),合理控制采动落煤量,减少采动瓦斯和硫化氢涌出量;

5)“监”。加强监测监控系统管理,自动监测与人工检测报警相结合。

6)“护”。加强员工培训和个体防护。

7)“撤”。在工作面上端头严格执行“割煤不作业,作业不割煤”和“割煤不行车不行人,行车行人不割煤”的制度,并在撤人路线上设置压风自救和自救器接力站,紧急情况及时撤人。

4 工程实例应用

4.1 废弃油井概况

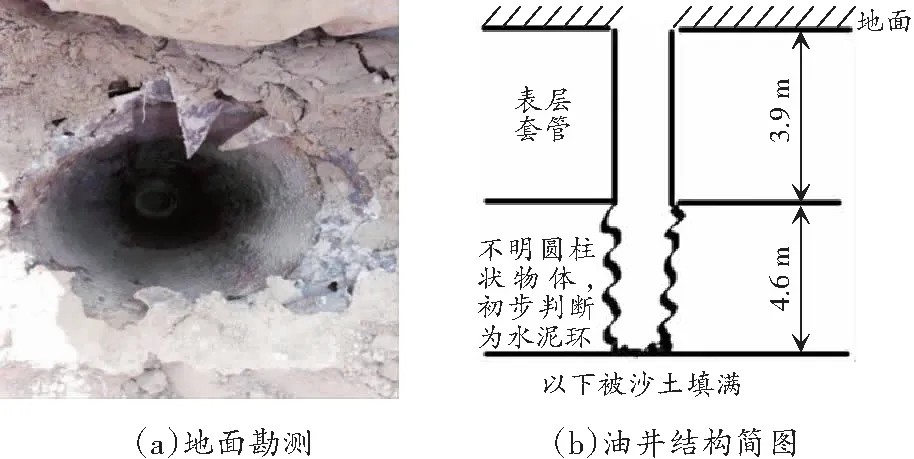

以双马一矿采煤工作面第1个揭露的马探31废弃油井为应用实例。马探31废弃油井位于双马一矿Ⅰ01首采区Ⅰ0104105工作面中南部,南距开切眼377 m,东距运输巷205 m,西距回风巷75 m。地表标高为+1 371.6 m,底部18-2煤见煤标高为+857.9 m,垂深为513.7 m。根据现场探测情况可知,表层套管长度为3.9 m,表层套管以下裸眼长度为4.6 m,裸眼以下被沙土掩埋,裸眼直径为500 mm,套管直径为400 mm。地面揭露油井浅部结构如图5所示。

图5 马探31废弃油井浅部结构图

根据废弃油井危害分类,判定马探31废弃油井属于Ⅰ类——水、油、气灾害混合井。据工作面回采期间统计,采掘过程中靠近马探31废弃油井,工作面油、气涌出量显著增大,油、气灾害影响严重。

4.2 废弃油井灾害治理措施

根据废弃油井灾害综合治理方案,马探31废弃油井水害以地面封堵治理为主;油、气灾害源主要是硫化氢、甲烷,采取先地面封堵再进行井下揭露治理的综合防控方案。治理措施具体实施情况如下:

1)地面封堵治理

根据油井封堵深度的经验公式,Ⅰ0104105工作面倾向长度为283 m,安全系数取1.3,油井渗透高度取40 m,则马探31废弃油井封堵目标位置在最后一层可采煤层底板下方垂距85 m处(实际封堵深度达到100 m)。

因此,对马探31废弃油井进行井口位置探查、井眼挖掘处理及地面封堵处理。通过通井、气体取样、测斜、制作人工井底、水泥浆封堵及井口加压验封等主要工序,完成地面封堵。

2)井下揭露治理

按照井下揭露油井治理工艺流程,在采煤工作面距废弃油井最小法向距离20 m开始,以废弃油井垂直投影工作面煤壁位置为中心,采用钻孔探眼的方式逐步确定油井的具体位置。其中:在最小法向距离为20 m时,布置3个钻孔,孔深30 m,间距10 m;在最小法向距离为15 m时,布置9个钻孔,孔深25 m,间距2.5 m;在最小法向距离为10 m时,布置17个钻孔,孔深220 m,间距1.25 m;在最小法向距离为5 m时,布置33个钻孔,孔深15 m,间距0.625 m;按此流程循环操作,直至最终揭露废弃油井。最后进行油井切割和封堵,阻断油、气、水的致灾通道。

3)油、气灾害涌出治理

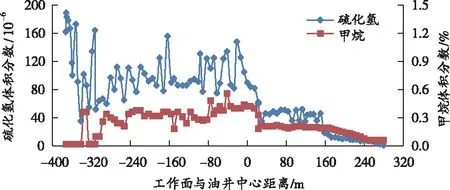

当采煤工作面距废弃油井走向372.5 m位置时,工作面开始出现硫化氢等有害气体,涌出量逐步增大;当工作面通过废弃油井279.2 m以后,气体涌出恢复正常。硫化氢、甲烷体积分数变化规律如图6所示。

图6 硫化氢、甲烷涌出体积分数随工作面推进的变化规律

采煤工作面过马探31废弃油井期间,以废弃油井为中心沿走向前后150 m范围主要施工高压预注碱性吸收液钻孔,以及在采煤机、支架、隅角及回风巷采取中高压喷雾拦截捕捉等治理措施。不同工艺治理硫化氢效果如图7所示。

(a)预注吸收液前后采煤工作面硫化氢涌出量变化曲线

4.3 推广应用情况

在成功揭露并安全通过马探31废弃油井以后,双马一矿先后安全通过马探30、马探29、马探23、马探20、马浅22等其他5口废弃油井,减少了煤柱留设,解放煤炭资源量累计达608.58万t,有效降低了废弃油井影响区域灾害治理成本,实现了煤矿废弃油井灾害的精准防控。

5 结论

1)根据废弃油井可能存在水、油、气、顶板等灾害多源致灾特征,将废弃油井分为4类:Ⅰ类为水、油、气灾害混合井;Ⅱ类为水、顶板灾害混合井;Ⅲ类为水、油、气、顶板灾害混合井;Ⅳ类为顶板灾害井。为灾害预测及判识、治理奠定了基础。

2)提出了考虑油、气渗透及底板破坏的废弃油井封堵深度模型,构建了“透孔—洗井—测斜—制底—封堵”地面封堵,以及“监测—探查—揭露—切割—封堵”井下揭露立体封堵治理关键工艺体系。

3)针对以硫化氢为典型的油、气灾害治理,提出了煤体高压预注碱性吸收液和中高压喷碱性吸收液等油、气灾害治理关键工艺技术,取得了较好的治理效果,为废弃油井油、气灾害精准防治提供了依据。

4)探讨了不留设安全隔离煤柱情况下煤矿废弃油井灾害防治技术体系,为煤炭与石油资源共储区煤炭资源的安全开采做出了有益尝试,初步完成了煤炭与石油资源重叠区域煤矿灾害防治从理论到工程实践的全过程研究,为类似矿区灾害防治提供了示范。