TSI系统轴振测量信号异常分析与改造

2022-09-26曾鹤

曾鹤

(中山嘉明电力有限公司,广东 中山 528403)

某电厂三期项目配置有3套三菱M701F4型燃气-蒸汽联合循环“一拖一”热电冷联产机组,分别于2014年6月、8月和12月正式投入商业运行。单机组配置为:1台M701F4型低NOx燃气轮机、1台燃气轮发电机、1台无补燃三压再热自然循环余热锅炉、1台蒸汽轮机和1台汽轮发电机,以天然气为燃料,额定负荷为460 MW。三期项目总装机容量为3×460 MW。具体布置为每台燃气轮机均与1台氢冷发电机相连,用于支持燃气轮机运行的辅助设备,包括进气系统、排气系统、润滑油系统、控制油系统、压气机抽气和透平冷却空气系统、消防系统、燃气控制系统和燃气轮机控制系统。蒸汽轮机与燃气轮机顺向布置,每台汽轮机接收来自1台余热锅炉产生的蒸汽,并通过蒸汽膨胀做功将热能转化为动能,并带动发电机发电。配有汽轮机监视保护仪表(TSI)以保护汽轮机安全运行。本次通过一个案例,从工艺安装的角度来分析轴振探头对机组安全运行的影响。

1 TSI系统组成与基本原理[1]

汽轮机监视保护仪表特指汽轮发电机组的振动、轴向位移、差胀、转速、偏心、键相等热工参数监控仪表的总称,这些参数有别于一般的热工参数,对汽轮发电机组的安全运行特别重要,所以发电厂把这几个参数单独放在一起,组成一个系统,称作TSI系统。不管是燃气轮机还是蒸汽轮机,均配置了TSI系统,在多数发电机组,基本采用本特利公司生产的TSI系统测量元件。

振动监测模块分为传感器、前置器(信号处理单元)及监视器3部分。

1.1 涡街式位移传感器

涡街式位移传感器原理为:通过传感器端部线圈与被测物体(导电体)间的间隙变化来测物体的振动相对位移量和静位移。传感器的端部有一线圈,线圈通以频率较高(1~2 MHz)的交变电压,当线圈平面靠近某一导体面时,由于线圈磁通链穿过导体,使导体表面层感应出一涡流ie,而ie所形成的磁通链又转过原线圈,这样原线圈与涡流“线圈”形成了有一定耦合的互感,最终原线圈反馈一等效电感。而耦合系数的大小又与二者之间的距离及导体的材料有关,当材料给定时,耦合系数K1与距离d有关,当材料给定时,K=K1(d),当距离d增加,耦合减弱,K值减小,使等效电感增加,因此,测定等效电感的变化,也就间接测定距离d的变化。

1.2 前置器(信号处理单元)

由于传感器反馈回的电感电压是有一定频率的调幅信号,需检波后才能得到间隙随时间变化的电压波形。根据以上原理所述,为实现电涡流位移测量,必须有一个专用的测量线路。这一线路(称之为前置器)应包括具有一定频率的稳定的振荡器和一个检波电路等。从前置器输出的电压Vd是间隙d的电压,它可分为2部分:直流电压Vde,对应平均间隙(初始间隙);交流电压Vac,对应于振动间隙。

1.3 监视器

通过现场信号的传递最终到达监测器部分,监视现场数据情况,提供机组保护信号,保证机组在健康状态下运行,并且监测信息提供了动平衡和在线诊断数据,维修人员可通过诊断数据的帮助,分析故障原因,帮助提出预测维修方案,使维修更有方向性,减少维修费用,提高汽轮机组的可用率。

2 案例分析

2.1 案例经过

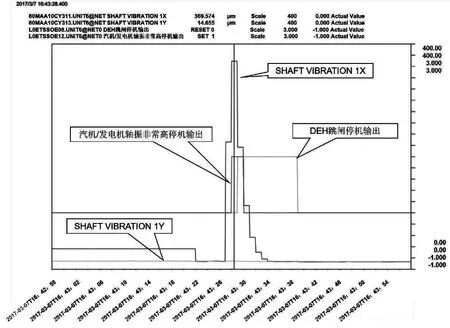

在2017-03-07T16:43:28时,机组DCS系统发出“汽机/发电机轴振非常高停机输出”“ETS停机”等报警,汽机跳闸,事件曲线如图1所示。

图1 事故曲线1

在2017-03-07T16:53:09时,机组DCS系统发出“锅炉主燃料跳闸”、燃机TCS系统发出“EXTERNAL TURBINE TRIP”等报警,余热锅炉联跳燃机,事件曲线如图2所示。

图2 事故曲线2

2.2 原因分析

汽机跳闸的首出原因为“汽机/发电机轴振非常高停机输出”,从图1中可以看到,汽机跳闸时,轴振的最大值达到369 μm,超过了轴振大保护跳闸的定值250 μm。触发报警的振动信号值为一个尖峰的波动值,而与之测量相近位置的另一振动信号并未发生变化。现场检查轴振探头安装所在的端子箱,发现现场轴振探头前置模块受油污染,判断应为轴振信号异常误发保护跳机信号。

燃机跳闸的首出原因为“外部保护信号跳闸”,即余热锅炉跳闸联跳燃机。汽机发生跳机开启高压旁路阀后,因高压旁路阀后压力高全关高压旁路阀,导致中压汽包压力快速下降,中压汽包虚假水位上升至最高430 mm,超过保护定值400 mm,触发了余热锅炉跳闸保护。

2.3 案例结论

由于#1轴承端子箱安装于汽机机头轴承回油箱靠中线以下位置,而安装在回油箱内的轴振转速等探头位置高于中心线,润滑油通过延伸电缆内部渗漏至端子箱内。直到渗到轴振探头前置器,端子箱内的粉尘杂质与油污一起影响该前置器,导致了事故的发生。

3 TSI系统振动波动可能存在的原因

不考虑外界因素干扰,例如雷雨天气、探头周边有强电干扰等情况下,可能存在的原因有:①因长时间高温运行导致探头发生故障,测量数据发生变化,报警达到临界值,从而报警频繁发生;②因机组运行导致探头高频延伸,电缆有破损或有杂质,扰动增加,信噪比提高,导致数据波动;③因长时间运行,前置器接线松动或前置器老化信息处理下降,导致振动数据波动剧烈。

因前2项需要等待检修期间揭缸处理,所以先对前置器进行判断,经过对#1轴承端子箱检查发现,缸体内的润滑油通过高频电缆内层网状屏蔽层的毛细现象和重力的共同作用,渗透到前置器接口位置形成油滴,油滴附着空气中杂质,再滴落到前置器,导致前置器被侵蚀,造成数据波动。

4 针对油滴侵蚀提出改造方案及确定工作方案[2]

方案一:使用特制紧固螺栓,压住高频电缆皮及线芯,使油滴无法渗透流出。当前许多电厂采用了该方式,也有不少厂家生产该工艺。该方案存在以下几方面的缺点:①紧固螺栓压力不够导致无法达到阻挡油滴渗透的目的;②紧固螺栓压力过大可能导致高频电缆内线芯破损,影响信号传递,降低测量效果;③特制螺栓需特殊定制,采购定做时间周期较长。

方案二:将前置器端子箱进行加高处理,利用油的自重与渗透压力的平衡。该方案需要对端子箱进行移位,可能导致延伸电缆长度不够,经对现场对比及计算,对端子箱加高40 cm,使端子箱高于轴中心水平线,能够达到利用油自重的目的,且现场端子箱不因贴在汽轮机缸上而产生较大振动情况。

方案三:将前置器倒置,即使形成油滴也不会进入前置器。通过检查分析,发现可以将前置器倒置,使油滴自然坠落到到端子箱下部。但是其缺点在于油滴滴落到端子箱内,维护成本升高,且油聚集可能流入接线套管内,存在安全隐患。

综合上述改造方案,使用“方案二+方案三”组合式改造,即对前置器中间转接箱进行加高40 cm并将前置器倒置,使之达到延伸电缆内油滴无法形成且无法侵蚀前置器的目的。改造前后工艺对比如图3所示。

图3 改造前后工艺对比图

5 设计思路

优化并深化设计思路,根据现场实际情况,对安装位置做出优化改进;研究并摸清“毛细血管”现象,针对其制定整改方案,利用高度差将油“倒送”回去;统一前置器安装方向(将前置器探头引入位置朝下),确保即使再次发生漏油也影响不到前置器;采用双冗余设计思路,提供双重保障。

使用“方案二+方案三”组合式改造,对前置器中间转接箱进行加高40 cm并将前置器倒置,使之达到延伸电缆内油滴无法形成且无法侵蚀前置器的目的。改造后,经过长时间观察,振动波动大现象不再出现,前置器端子箱内无油滴形成,也无聚集现象发生。改造效果显著,彻底解决#1轴承振动因前置器浸油导致波动大,机组运行存在风险的隐患。

6 产生效益

6.1 经济效益

通过以上分析,通过TSI系统就地端子箱的改造,彻底解决了机组轴承振动波动的问题。机组正常启动时如振动信号发生剧烈波动将导致机组保护动作,使机组解列,按当前电网考核机制,损失将呈几何上升,在广东现货交易试运行阶段,设备的可靠性是发电侧需要实实在在关心的地方。除此之外,TSI系统前置器被侵蚀,需更换前置器,按该厂二期和三期每台机组每年更换2个前置器的情况下,每年将为公司节省约5万元。

6.2 社会效益

中国经济正在由高速增长转变为稳定增长,而电力是支撑国家成长、经济发展的基础。大型燃机同火电、水电、核电一起,都是支撑国家发展的主要发电方式。目前,中国的环境污染日益恶化,环保发电设备项目的上马迫在眉睫,而燃气轮机的环保性非常符合中国目前的国情,也符合中国的发展方向。中国经济高速发展的同时,用电负荷的峰谷差也日益明显,燃气轮机的快速启停性能也能有效帮助电网应对较大的峰谷差,提高电网的供电可靠性,增强当地电源支撑能力,促进当地经济发展。

7 结束语

TSI系统是保证机组安全运行的重要参数,对比该厂三期#6、#8、#10及二期#3、#4机组延伸电缆渗油现象,基本可以确定TSI系统转接箱安装位置偏低的情况下长时间运行将对测量参数产生重大影响。本文可为各电厂存在的延长电缆渗油现象提供实践性参考价值,保证各区域供电的可靠性及安全性;也可为当地打赢蓝天保卫战,实现社会经济可持续发展提供有力支撑。