生物质锅炉排烟温度过高原因分析及解决方案

2022-09-26赵忠霞张晓楠

赵忠霞 张晓楠

(1.兰州石化职业技术大学机械工程学院,甘肃兰州 730000;2.哈尔滨电气国际工程有限责任公司,黑龙江哈尔滨 150080)

0 引言

浙江某热电厂为响应国家环保、节能减排政策,将煤粉锅炉改烧树枝、杂草或者农作物秸秆等生物质燃料。但经过技术、结构改造后,该锅炉饱受排烟温度过高的困扰。排烟温度高不仅会降低锅炉热效率,还会造成周围环境的热污染,同时也加重了锅炉系统中布袋除尘器的负担,布袋除尘器经常处于极高温度下工作,工作环境恶劣,存在非常严峻的安全隐患。因此,本文将从影响锅炉排烟温度的因素入手,从根本上解决锅炉排烟温度过高的问题。

1 研究对象

本文的研究对象是浙江某热电厂的4号链条炉,额定蒸发量是35 t/h,出口过热蒸汽设计温度450 ℃,过热蒸汽出口设计压力3.9 MPa。为响应国家节能环保要求,锅炉计划由燃煤改烧生物质燃料,即全部采用农林及生活废弃物,如农作物秸秆、树枝及树叶等。入炉前对原料进行处理,经过压料机转化成5 cm×5 cm片料及粉料,如图1所示。片料由输料系统送到锅炉炉排,进行预热燃烧;粉料则与经过空气预热器加热的热空气一并经由输送管道输送到炉膛前墙喷料口喷入锅炉炉膛进行燃烧。锅炉尾部竖井烟道布置三级省煤器及两级空气预热器,烟道尾部布置1台CNI-3.0旋风除尘器以及LCDM-4-512-LD-GW布袋除尘器对锅炉排烟进行净化处理。

2 锅炉热力计算

为了解决锅炉排烟温度高这一首要问题,第一步就要分析造成锅炉排烟温度高的主要原因到底是什么,这就需要对该锅炉再次进行热力计算。

锅炉热力计算分两部分完成,一部分是设计计算,另一部分是校核计算。设计计算主要是用于设计新出厂锅炉;校核计算主要是用于计算已经存在或是主体结构尺寸已确定的锅炉型式,与设计计算的区别是不需要对锅炉进行相应的结构设计,而是将得到的结果与实际运行数据对比,从而确定锅炉是否能达到负荷要求。烟气和换热工质在各受热部件处的温度需要首先假定,再利用渐次逼近法去确定。在炉膛尾部各受热部件的计算过程中,假定烟温对应的烟气侧放热量与计算得到的换热量相对误差不允许超过±2%,只有符合该条件才能继续对下一级的受热部件进行计算。最后,还须满足计算得到的排烟温度值和预先假设的排烟温度值之差不超过±10 ℃,对热空气温度则要求不超过±40 ℃。

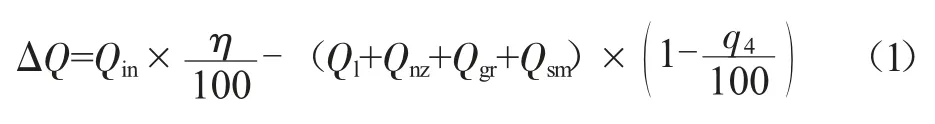

结束热力计算后,还要估算热力计算的总误差,公式如下:

式中:Q为锅炉输入热量(kJ/kg);η为锅炉效率(%);Q、Q、Q、Q分别表示炉膛、凝渣管束、过热器、省煤器的吸热量(kJ/kg),它们是通过热平衡方程式得到的;q为机械不完全燃烧热损失(%)。

还需满足式(2):

至此,才可认为热力计算正确。

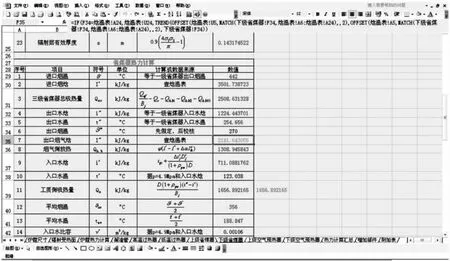

3 Excel表格两个关键函数的应用

第一种方法:应用IF函数对Excel表格进行优化,示例如图2所示。

IF函数主要用途:检测所需要的计算数据是否能够满足给定条件,如果满足就输出一种结果,若不满足则输出另一种结果。

语法:IF(logical_test,value_if_ture,value_if_false)。

参数:logical_test表示所需满足的条件;value_if_ture为满足条件时的结果;value_if_false为不满足条件时的结果。

第二种方法:应用VLOOKUP函数对Excel表格进行优化,示例如图3所示。

VLOOKUP函数主要用途:在特定区域内的第一列中查找出与需要查找的数据相匹配的源项,确定行数,然后再给定列数,最后输出对应的结果。

语法:VLOOKUP(lookup_value,table_array,col_index_num,range_lookup)。

参数:lookup_value为所需要查找的数值;table_array为已经给定的查找区域;col_index_num为输出结果数值所在的列数;range_lookup表示所需查找的数据域查找区域内对应的项是相等还是近似相等。

4 通过热力计算分析生物质锅炉存在的问题

为减少人为计算的错误和工作量,在热力计算之前,首先要根据已知数据制作该锅炉的热力计算Excel表格,Excel表格已经利用IF函数和VLOOKUP函数进行了优化,然后再根据电厂锅炉运行的实际监测数据来验证Excel制作得是否正确,是否适用于该锅炉的热力计算。

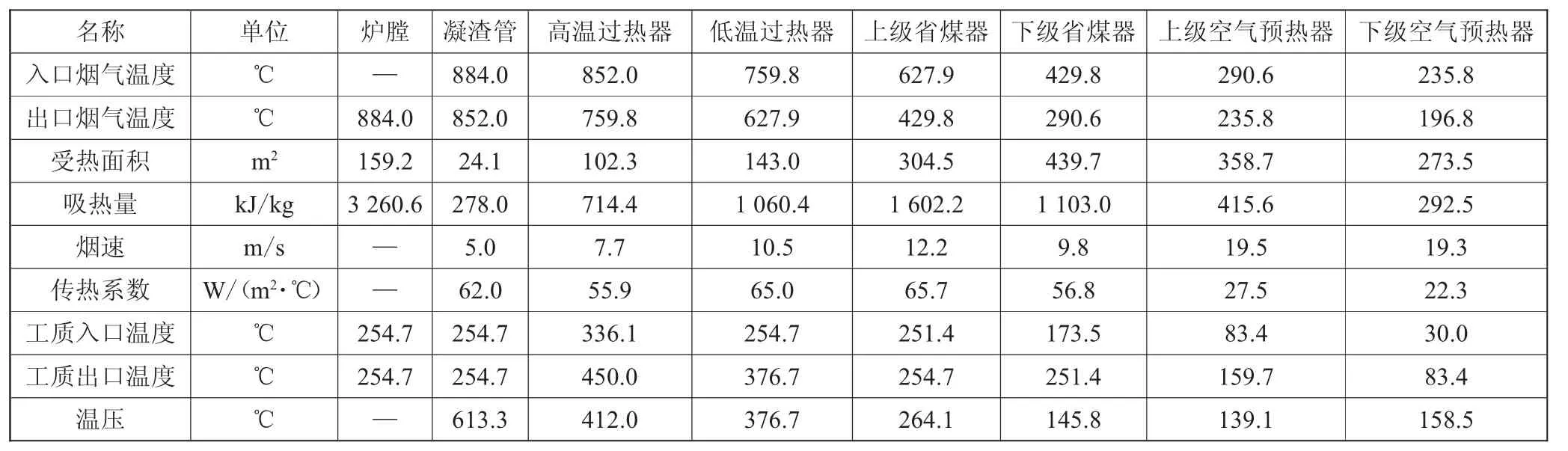

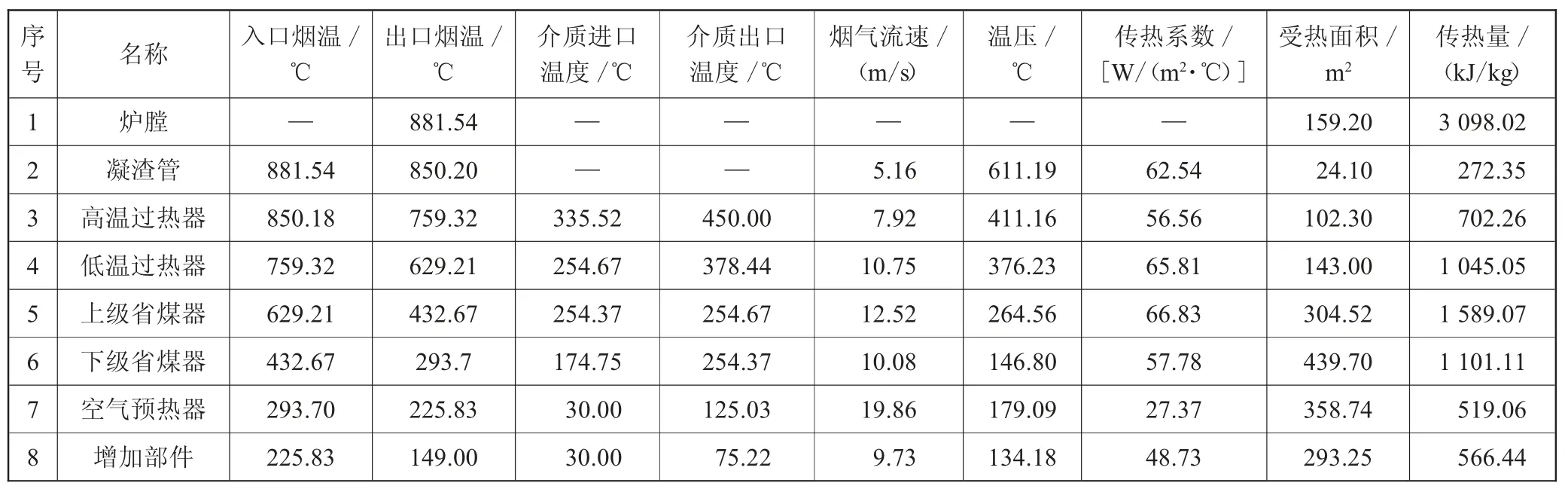

目前,该电厂锅炉长期保持出力在25 t/h左右。原因一,电厂没有35 t/h蒸汽的生产需求;原因二,根据电厂实时监测数据,在负荷达到26 t/h时,锅炉尾部排烟温度已高达168.5 ℃,若继续增加锅炉负荷,排烟温度持续升高,不仅会造成大量的能源浪费,还存在毁坏尾部布袋除尘器的可能。所以,无法根据目前电厂实时监测数据进一步了解锅炉在满负荷状态下工作的真实情况,当然也不能以锅炉满负荷作为前提,验证制作的热力计算Excel表格的正确性。应以电厂实时监测数据对应的负荷为前提进行热力计算,改造之前的热力计算结果汇总于表1。

在锅炉满负荷运行状态下,实测排烟温度已经达到196.8 ℃,超过该锅炉的设计排烟温度20 ℃,该锅炉的设计排烟温度为170 ℃。该锅炉排烟温度过高的原因与锅炉结构设计有关,受热面不足,因此需要从增强换热的角度来降低排烟温度。

5 锅炉改造方案

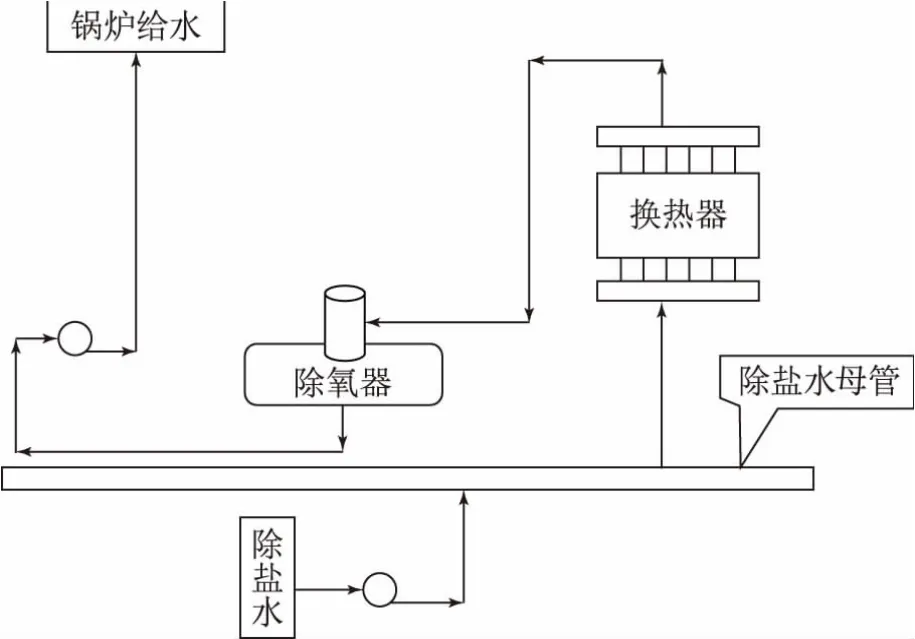

锅炉结构是造成排烟温度较高的原因,故首先研究生物质锅炉两级空预器。冷空气通过空预器被烟气加热升温后送入炉膛,为燃料燃烧提供了充分的氧气,提高了锅炉效率,但与此同时也提高了理论燃烧温度,强化了炉膛的辐射传热。通过Excel表计算得知,30 ℃的冷空气通过空预器后被加热到160 ℃,然后由送风机送入锅炉炉膛,生物质燃料较煤更易点火燃烧,因此送入炉膛的热空气温度不宜过高。结合电厂锅炉实际运行情况分析,送入炉膛的热风温度达到100 ℃时就可满足燃烧要求。空预器占据空间巨大,换热效果却十分差,结合上述内容,提出改造思路:将锅炉原有两级空预器移除一级,并利用节省出的空间加装与移除空预器同等尺寸的烟气—水换热器,水的传热能力远超空气,此方法可加强换热,降低排烟温度,热风温度虽略有下降,但也能保证锅炉运行实际需要。

加装的烟气—水换热器与省煤器结构一样,不同之处在于换热介质水没有进行除氧,温度接近普通水温,压力也处于常压状态。改造后的流程为普通水除盐后进入换热器参与换热,温度升高后进入除氧器进行除氧处理,然后作为锅炉给水送入锅炉中。具体流程如图4所示。

加装的换热器与省煤器工作原理相似,因此考虑采用与锅炉省煤器相同的错列形式进行布置。但错列布置管束不易清灰,同时移除上级或下级空预器也会产生不同的效果,因此共提出以下4个可供选择的改造方案。

方案1:移除下级空预器,换热器受热管束采用错列布置,热力计算结果汇总于表2。

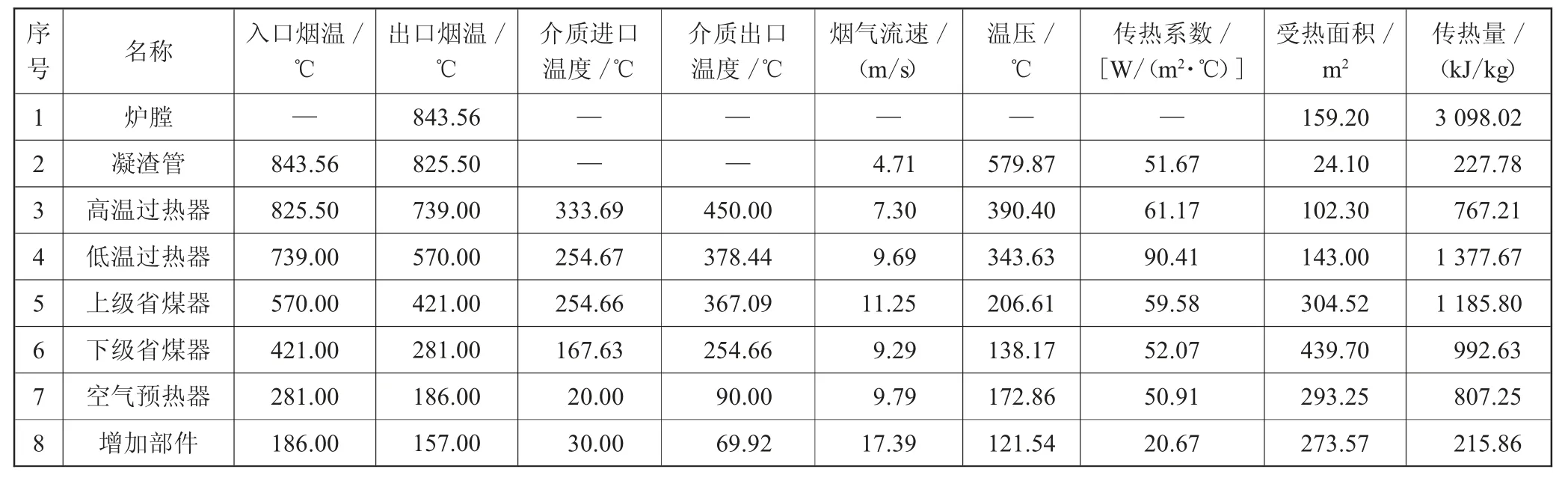

方案2:移除上级空预器,换热器受热管束采用错列布置,热力计算结果汇总于表3。

方案3:移除下级空预器,换热器受热管束采用顺列布置,热力计算结果汇总于表4。

方案4:移除上级空预器,换热器受热管束采用顺列布置,热力计算结果汇总于表5。

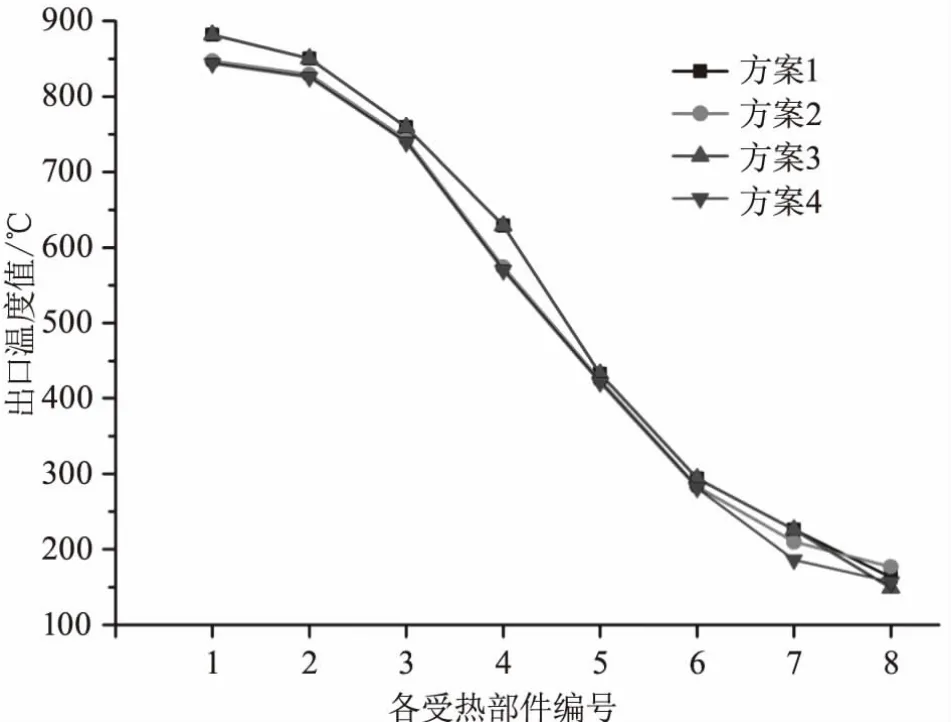

图5为4种方案中各受热部件出口处的烟温值,各受热部件编号为1~8,分别代表炉膛、凝渣管、高温过热器、低温过热器、上级省煤器、下级省煤器、空气预热器以及增加的换热器。

对比以上图表可获得以下结论:

采取方案3,也就是移除下级空预器,换热器受热管束顺列布置时,排烟温度最低,最终测得的排烟温度是149 ℃。

比对方案1与方案2,在采用错列的管束布置以及换热器结构相同的条件下,方案1移除了下级空预器,整体传热温差小于方案2,换热比较弱,但最终通过检测排烟温度,获得了较低的排烟温度值。这是因为原本在锅炉上级的空预器与下级空预器结构尺寸并不相同,上级空预器的受热面积大于下级空预器的受热面积,移除上级空预器相当于移除了更大的受热面积。

与顺列布置方案相比,理论上错列布置方案得到的排烟温度应更低一些,因为错列布置的传热效果好于顺列布置,但实际结果却正相反,这是由于在顺列布置的方案中,缩小了管束间的横向节距,布置了更多的管束,即增加了更多的受热面参与换热。

方案2的排烟温度为176.5 ℃,高于170 ℃,不符合要求;而方案4得到的热空气温度为90 ℃,低于100 ℃,也不符合要求,因此放弃方案2和4。

6 结语

本文介绍了某生物质锅炉基本情况,之后对锅炉热力计算进行了说明,并在此基础上应用Excel表格,采用两种函数方法简化Excel热力计算的步骤,节省工作时间。同时,通过对锅炉整体进行热力计算分析得出排烟温度过高的原因,决定采用改造尾部受热面的方法降低排烟温度,并提出了4种改造方案。通过计算理论排烟温度值,排除了不符合要求的方案2和4。