带式输送机滚筒结构的受力及安全性分析

2022-09-25曹宇

曹 宇

(晋能控股煤业集团云岗矿,山西 大同 037000)

引言

带式输送机是煤矿井下进行物料输送的重要设备,具有结构简单、稳定性高、输送效率高等优点,在煤矿、港口、矿山开采中得到广泛的应用。滚筒作为带式输送机的主要结构,在工作过程中承受较大的载荷作用,特别是传动滚筒[1],对输送带进行驱动扭矩的传递,且受到输送带交变载荷的影响,在长期的使用中容易产生疲劳损伤[2]。传动滚筒是出现故障较多的零部件,因此对传动滚筒的受力及安全性进行分析[3],是提高带式输送机整体使用性能的重要步骤,为带式输送机的稳定运行提供保障。

1 带式输送机滚筒结构分析模型的建立

对带式输送机的滚筒进行分析,以DTL120 型带式输送机为例,结构主要包括驱动装置、传动装置、驱动滚筒、改向滚筒及输送带等。传动滚筒的结构主要包括传动轴、轴承、筒体、轮毂、辐板及胀套等[4]。采用三维建模软件SolidWorks 建立传动滚筒的三维模型,对模型进行一定的简化处理,忽略滚筒的细小结构[5],其中传动轴长度为1 600 mm、直径为120 mm,筒体的宽度为1 200 mm、直径为500 mm,筒体的厚度采用10 mm。

将传动滚筒的三维模型导入到有限元分析软件ANSYS 中进行有限元模型的设定[6],设定传动轴采用45 号钢,其弹性模量为193 GPa、泊松比为0.28、屈服强度为355 MPa;滚筒筒体采用Q235A,其弹性模量为200 GPa、泊松比为0.29、屈服强度为235 MPa;辐板及轮毂采用ZG230-450 铸造碳钢,其弹性模量为207 GPa、泊松比为0.28、屈服强度为230 MPa[7],得到传动滚筒的有限元模型如图1 所示。

图1 传动滚筒的有限元模型

对滚筒进行网格划分处理,在进行滚筒的受力分析过程中,网格划分是非常重要的步骤,网格划分的质量对滚筒的计算结果具有重要的影响[8]。ANSYS 中自带有多种类型的网格单元采用六面体的单元类型对滚筒进行网格划分处理,得到滚筒的网格划分模型。

2 带式输送机滚筒受力分析

在ANSYS 中内置有多种类型的求解器对滚筒进行分析及计算,建立滚筒的分析模型后,进行载荷及约束条件的设定,对传动滚筒受到的应力及变形量进行分析。由于滚筒传动轴、筒体及轮毂辐板是主要的结构组成[9],对滚筒的使用具有直接的影响,对三者进行应力及位移变形的分析,从而可以清晰地判断滚筒的整体工作状态。

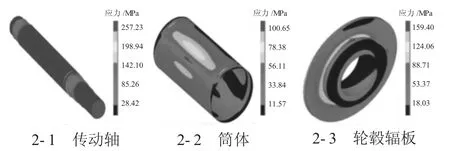

2.1 传动滚筒结构的应力分析

对传动滚筒进行应力计算,得到传动轴、筒体及轮毂辐板的应力分布如图2 所示。从图2 中可以看出,传动滚筒的各零部件所受到的应力相差较大,其中传动轴的应力最大,其次为轮毂辐板,筒体受到的应力值最小。这是由于三者之中传动轴、辐板及筒体的直径逐渐增加,各零件之间承受的扭矩作用相差不大,所受到的应力逐渐下降[10]。

图2 传动滚筒主要结构的应力分布

在一个零部件中的不同位置处,也存在着应力分布不均的现象,传动轴的最大应力值为257.23 MPa,最大应力位于传动轴与胀套的连接位置处,存在一定的应力集中现象;筒体的最大应力值为100.65 MPa,最大应力位于筒体与辐板轮毂相接触的位置,与输送带相接触的筒体表面的应力值较小,这是由于进行扭矩传递的过程中与输送带的接触面积较大;轮毂辐板的最大应力值为159.40 MPa,最大应力位于辐板与轮毂接触的位置,连接位置处辐板的厚度较小,同样出现一定的应力集中现象。三者之中受到的应力作用不同,存在一定的应力集中现象,可对应力集中的位置进行一定的结构优化[11],减小应力集中的作用,最大应力值均小于自身的屈服强度,满足传动滚筒的使用需求。

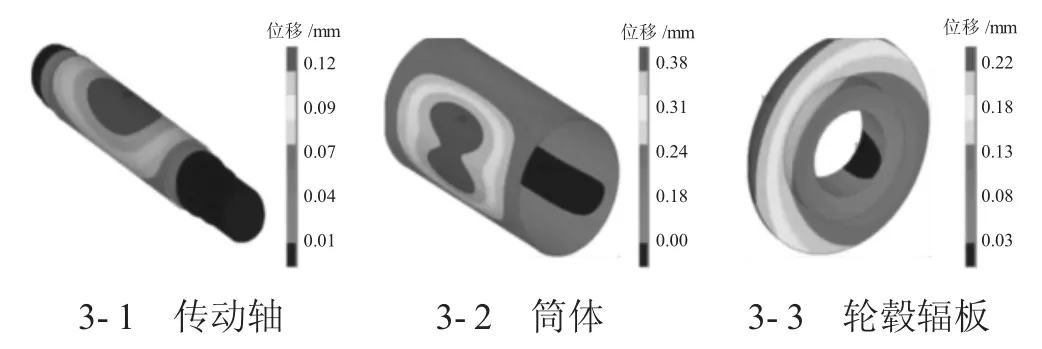

2.2 传动滚筒结构的位移变形分析

对传动滚筒进行位移变形计算,得到传动轴、筒体及轮毂辐板的位移变形分布如图3 所示。从图3 中可以看出,传动滚筒的各零部件产生的位移变形具有一定的差异,其中筒体的位移变形量最大,其次为轮毂辐板,传动轴的位移变形量最小。在同一零部件中,位移变形量也存在着明显的变形集中现象[12]。传动轴的最大位移变形量为0.12 mm,最大变形位于传动轴的中间位置,由中间向两边变形量逐渐减小;筒体结构的最大位移变形量为0.38 mm,同样位于筒体的中间位置,向着两边位移变形量逐渐减小,传动轴及筒体均采用两边支撑的形式,中间位置处于悬空的状态,产生的位移变形量较大;轮毂辐板的最大位移变形量为0.22 mm,最大变形位于辐板与筒体相接触的位置。三者所产生的位移变形量相对滚筒的整体结构尺寸均较小,满足滚筒的使用需求。

图3 传动滚筒主要结构的位移变形分布

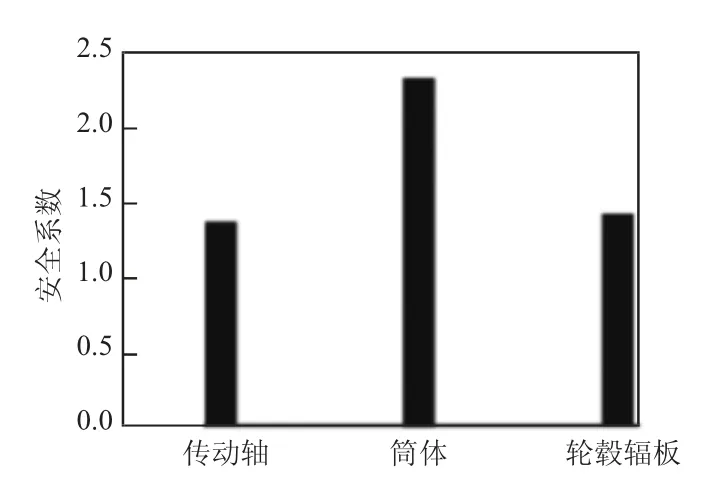

3 滚筒结构的安全校核分析

传动滚筒的主要结构件在使用过程中的安全系数均要求大于1.2 以上,安全系数为屈服强度与实际受力之间的比值。通过上述的分析可知,三个主要构件所受到的最大应力分别为257.23 MPa、100.65 MPa、159.40 MPa,三者所选用的材质各不相同,其屈服强度分别为355MPa、235 MPa、230 MPa,最大应力值均小于屈服强度,对其安全系数进行计算,得到传动滚筒的主要构件的最小安全系数如图4 所示。从图4 中可以看出,三种主要构件的最小安全系数均大于1.2,满足安全系数的使用要求。

图4 传动滚筒主要构件最小安全系数

4 结语

带式输送机是煤矿进行煤炭输送的重要设备,传动滚筒在工作过程中的承载较大,对其进行结构受力及安全分析是进行带式输送机设计的关键。以DTL120 型带式输送机为研究对象,对传动滚筒的受力及安全性进行分析,建立了传动滚筒的有限元模型,对传动滚筒进行应力分析,传动轴的应力最大,其次为轮毂辐板,筒体受到的应力值最小,三者最大应力均小于屈服强度;对传动滚筒进行位移变形分析,筒体的位移变形量最大,其次为轮毂辐板,传动轴的位移变形最小,三者位移变形量较小,满足系统的使用要求;传动滚筒的最小安全系数为:传动轴1.38、筒体2.33、轮毂辐板1.44,最小安全系数均大于1.2,满足传动滚筒的设计要求。

对传动滚筒的受力及安全分析,滚筒的结构满足系统的设计使用要求,同时滚筒的分析中存在着应力集中及变形集中的问题,滚筒整体的应力值及变形量相对较小,对滚筒的材料造成一定的浪费,可对滚筒的结构进行进一步的优化,从而减小应力集中及变形集中的问题,减少滚筒使用的材料,提高滚筒的整体性能,保证带式输送机的稳定运行。