煤矿液压支架用大流量换向阀动态特性分析

2022-09-25曹高生路红日李庆林张盼盼

曹高生,路红日,李庆林,张盼盼

(1.山西潞安温庄煤业有限责任公司,山西 长治 046300;2.山西能源学院,山西 太原 030600)

引言

巷道支护对于煤矿安全生产的意义极其重要。目前关于综采工作面支护的基本技术已相对成熟,常见的液压支架用于稳定支护工作面顶、底板,预防非正常垮塌,维护综采工作面人员与设备安全,确保实现高效生产。换向阀是液压支架上的重要部件,发挥着控制和过载保护的作用。随着煤矿的发展,对液压支架支护的高度和行程要求越来越高,对液压支架配套的液压阀流量、稳定性及可靠性要求也不断提升,因此,相关领域技术人员对液压阀的课题研究也是极其重视。

1 液压支架换向阀的工作原理

换向阀是液压支架电液控制系统的重要组成部分。液压支架通常都是在高压状态下工作,想要克服较大的液压动力,方便自动控制,就需要由电液换向阀来实现换向动作的缓冲并以较小的电磁力控制较大流量的液流。电液换向阀通常包括电磁先导阀和液控主阀,电磁先导阀将计算机电控系统发出的电信号转变为机械能,电磁先导阀阀芯开始运动,改变电磁先导阀的启闭情况,控制液控主阀的阀芯运动,切换控制油路,继而控制液压支架电液控制系统中的液流方向,完成液压支架的预定动作[1-3]。

以三位四通电液换向阀为例,如图1 所示,由电磁先导阀和液控主阀组成,电磁先导阀的电磁铁都不通电时,电液换向阀处于图1-1 的状态,电磁先导阀内的对中弹簧发挥作用,阀芯位于中位,来自液控主阀P 口的控制油液无法进入液控主阀阀芯两侧的控制腔体内,液控主阀阀芯两侧的油液通过电磁先导阀中间位置经T 口流回油箱;液控主阀内的对中弹簧作用于阀芯,准确定位在阀体内的中间位置,以保证液控主阀的T、A、P、B 口不连通;当电磁先导阀左侧电磁铁通电时,电磁先导阀的阀芯向另一侧移动,电液换向阀处于图1-2 的状态,从液控主阀的P 口进入的控制油液经电磁先导阀进入液控主阀右侧控制腔,驱动液控主阀阀芯左移,液控主阀左侧控制腔内的油液则经电磁先导阀流回油箱,此时液控主阀的油口B 与T、P 与A 相互连通;同理,当电磁先导阀右侧电磁铁通电时,液控主阀的油口T 与A、P 与B 则相互连通。

图1 电液换向阀换向前、后结构示意图

2 液压支架换向阀的数学建模与理论分析

2.1 电磁先导阀数学模型

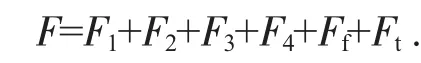

先导阀上的受力情况复杂,主要包括对中弹簧的弹力、油液动力、摩擦力、惯性力和阻尼力等,由此建立作用力的表达公式:

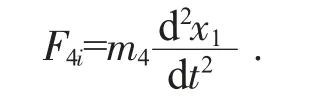

式中:F1为弹簧弹力;F2为阻尼力;F3为稳态液动力;F4为惯性力;Ff为摩擦力;Ft为瞬态液动力。

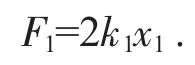

式中:k1为弹簧刚度,N/m;x1为阀芯位移,m。

式中:B2为阻尼系数,N/(m/s)。

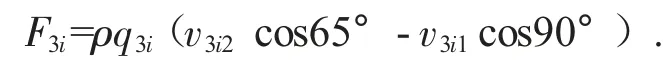

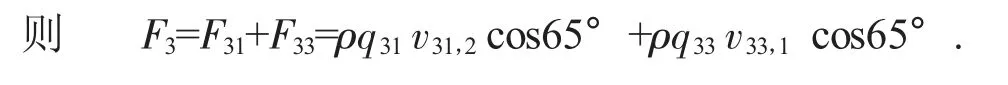

设定阀中间位置是规定零度角的基准,因为射流角小于90°,取射流角等于90°,在第i 个位置出现的:

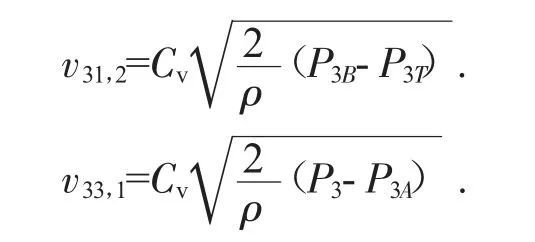

式中:ρ 为油液密度,kg/m3;q3i为流量,m3/s;v3i,2为初速度,m/s;v3i,1为末速度,m/s。

先导阀正常运行时,涉及4 个阀口,每个地方的压力都会减少。

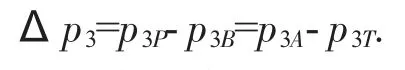

式中:p3P,p3B,p3A,p3T分别为P、B、A、T 口的压力。

负载所产生的压力p3L=p3A-p3B.

通过公式推出最小断面液体流速为:

通过公式推出各位置的流量为:

式中:W3i为第i 位置上的面积梯度,m。

由于先导阀存在结构上表现出的死区,所以稳态液动力F3的上限:

式中:Cd为流量系数;Cv为流速系数。

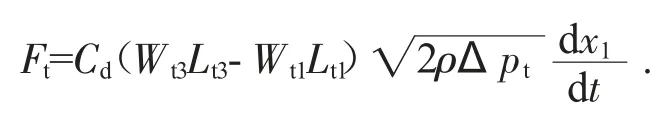

设定位置1 上的力和阀芯速度一致,Lt为阻尼长度,Lt1是小于0 的;位置3 的力正好相反,Lt3就与Lt1相反,瞬态液动力:

综上,可以获得最终的先导阀受力表达式。

2.2 液控主阀数学模型

2.2.1 液控主阀的流量方程

首先,已知泵出口的液压力为p,阀口的液压力为p1,阀出口的流量为Q1,主阀阀芯左侧压力为p2,节流口的流量系数和直径分别为Cq和d1,阀座内孔的直径dm,阀内压力p3,阀芯锥角α,主阀位移为X,回流处的过流面积和背压力分别为A1和P4。

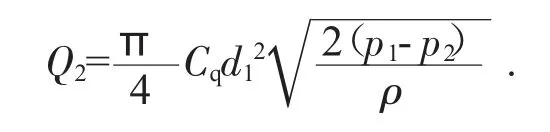

油液流入主阀左控制腔的流量:

油液流入P 口的流量:

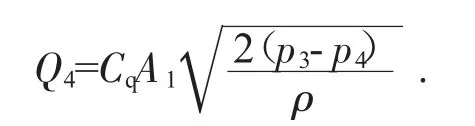

油液从T 口流出的流量:

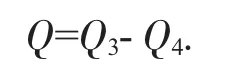

工作A 口的流量Q 等于油液流入P 口的流量Q3减去油液从T 口流出的流量Q4:

2.2.2 液控主阀的作用力表达式

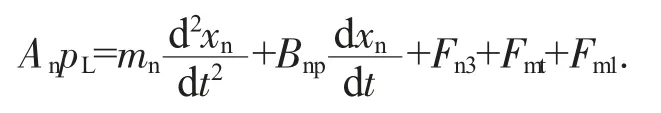

通过前序关于电磁先导阀的论述,可知液控主阀阀芯负载作用力:

式中:mn表示阀口过流油液质量,Bnp表示p 口处黏性阻尼系数。

2.3 液控主阀阀口流场计算

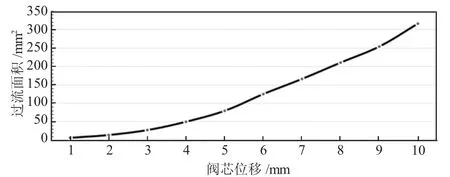

液控主阀阀口过流面积的精确计算是理论分析与实际动态过程接近程度的重要环节,本文所述电液换向阀的节流口形态和参数是对称的,以换向阀P 口流向A 口的节流口等效过流面积为例计算,利用Fluent、Matlab 软件,研究随着换向阀阀芯开度变化,得到相应的等效过流面积。

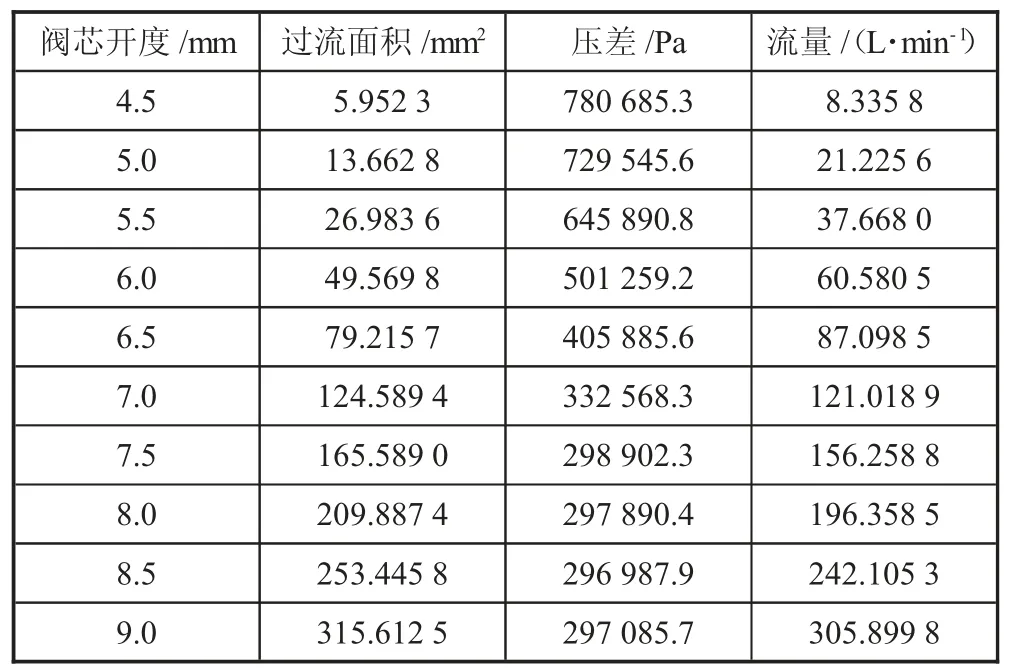

根据表1 的参数,利用Matlab 软件多项式拟合,得到相应的等效过流面积-阀芯位移关系曲线,如同2 所示。

表1 液控主阀流场仿真参数

图2 等效过流面积-阀芯位移关系曲线

通过曲线拟合,得到电液换向阀节流口的等效过流面积和阀芯位移的关系。

2.4 液控主阀阀口压差特性分析

本文采用Fluent 流体计算软件对液控主阀体不同油口之间的流道压差进行仿真,通过Fluent 软件对油道模型划分网格并加载边界条件进行求解计算,其中出口流量设置为30 L/min,则各个阀口的流阻如下页表2 所示。

表2 液控主阀各流道流阻仿真值

当阀芯开口开度一定时,进口和出口的压差随流量的增加而增加,当然,油液被节流的损失也越大。对比不同阀芯开口开度下液控主阀流量-压差曲线可知阀芯开口开度越大,流量-压差曲线的增长幅度就越小。当液控主阀具有相同的入口流量时,进口和出口的压差随着阀芯开口开度的增加而减小。

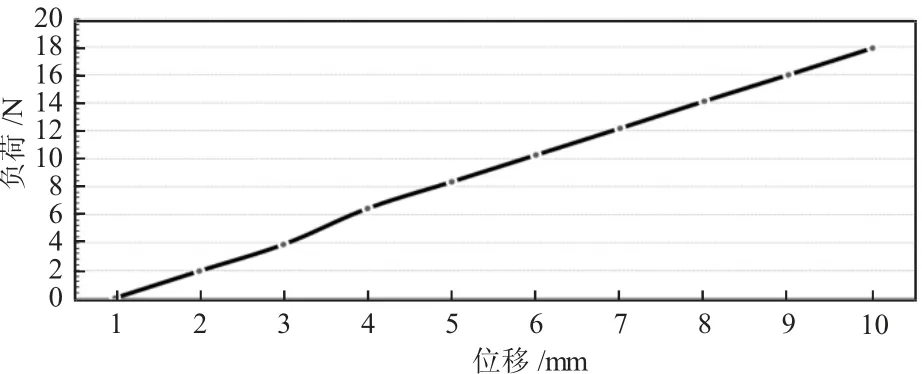

2.5 阀芯对中弹簧的分析

液压换向阀的对中弹簧性能直接影响换向阀的静态和动态性能。对中弹簧的选择需要考虑以下几个因素;首先是弹簧外径和阀体内部结构相适应,其次是弹簧的工作行程与阀芯的位移量相适应,再次是弹簧的刚度和预紧量要满足力平衡方程要求,最后是弹簧压紧量要满足阀口开启和关闭的动作要求[4-5]。

由于换向阀上对中弹簧的弹力对阀芯换向冲击影响较大,需要通过实验对弹簧的刚度进行确认,记录不同位移下的弹簧负载,得到弹簧位移-负荷曲线,如图3 所示。再利用Matlab 软件拟合出其函数关系,最终获得电液换向阀弹簧刚度。

图3 弹簧位移-负荷曲线

3 结语

本文研究了换向阀阀芯在启闭过程中的受力特性,可以帮助优化换向阀性能,阀芯的行程变小,运动速度增加可以提高换向阀的换向效率,相同环境下,如果阀芯的质量变小,也可以提升换向性能。换向阀在关闭过程中,对中弹簧始终在发挥驱动力作用,液动力从阀芯开始运动到阀口关闭,也都在驱动阀芯,由于液动力作用阀芯的过程受阀芯运动速度和流量变化影响,所以提高对中弹簧的刚度也能提升换向阀的响应性能。而在换向阀开启过程中,对中弹簧的弹力为阻力,对中弹簧的刚度增加,响应时间又会增长,由于对中弹簧弹力在阀芯运动过程中从小变大,且在阀芯运动的后期,较大的对中弹簧弹力可以减缓阀芯速度,减小液压冲击和噪声,因此,对中弹簧的刚度应选择允许范围的上限。