冷拌冷铺水性环氧乳化沥青路面建设期内能耗与排放测算

2022-09-25刘永烽

刘永烽

(泊头市交通运输局,河北 沧州 061000)

一、引言

近年来,开发冷拌冷铺方式成型的沥青路面来替代传统的热拌沥青路面成为交通运输行业节能减排的新途径。

为了测算冷拌冷铺水性环氧乳化沥青技术的能耗和排放,本文以热拌沥青技术作为对比,分别从原材料制备、拌和、运输、压实施工4个阶段分析二者能源消耗及气体排放清单,建立测算流程和计算模型,综合分析其节能减排效果,为量化冷拌冷铺沥青技术的节能减排效果提供依据。

二、应用工程概况

某国道河北唐山段路面维修养护工程中应用了6cm厚的AC-20水性环氧乳化沥青混合料,试验路全长105m,道路宽11m(半幅),其余路段为热拌AC-20沥青混合料,试验路段共使用水性环氧乳化沥青混合料163.1t。

三、能耗与排放测算

(一)测算流程

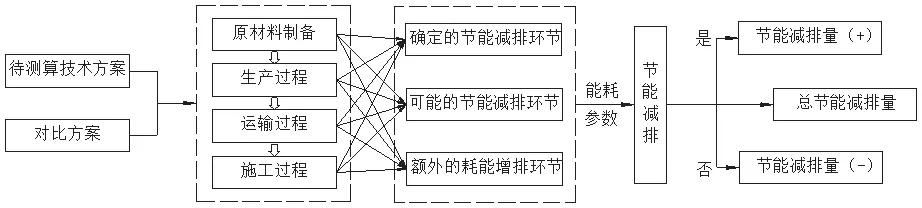

冷拌冷铺水性环氧乳化沥青技术节能减排测算的标准流程如图1所示。

图1 节能减排效益测算的标准化流程

(二)能耗与排放源确定

节能减排效益测算包括原材料的制备、沥青混合料拌和、运输、压实施工等环节,各环节的能耗和排放源如表1所示。

表1 沥青路面建设期各环节的能耗和排放源

(三)能源消耗量计算模型

节能减排效益测算的通用模型为:

式中:Q是节能量(MJ);Q0是原材料制备阶段的能耗(MJ);Q1是混合料拌和阶段的能耗(MJ);Q2是混合料运输阶段的能耗(MJ);Q3是压实施工阶段的能耗(MJ)。

1.原材料制备阶段

水性环氧乳化沥青原材料的制备过程是额外耗能增排的环节,能耗主要体现在水性环氧树脂的生产、乳化沥青的生产、乳化皂液和沥青的加热等环节。原材料制备过程主要消耗电能和化石燃料,每吨原材料消耗的能量计算模型及参数取值见式(2)~(4)。

式中:QC是因柴油消耗的能量(MJ);QD是因用电消耗的能量(MJ);m1是柴油的消耗量(L);E1是电能消耗量(kWh);柴油发热系数为35.2(MJ/L);电力发热系数为3.6(MJ/kWh)。

2.拌和过程

沥青混合料拌和过程的总耗能Q1包含沥青加热过程能耗QL与集料加热过程的能耗QJ。

式中:Qi是第i 中成分在干燥筒中加热需要的能量(kJ);成分包括沥青(L)、骨料(B)、水(W)、烟气(S);ci是比热容;mi是各成分的质量(kg);Δti是加热前后温度差(℃);QG是水汽化所需能量(kJ);mw是水的质量(kg);qg是水的汽化热(kJ/kg)。

3.运输过程

在沥青混合料运输过程的总能耗计算为:

其中:Q2为运输过程总耗能(MJ);N为台班数;F为每台班油耗(km/L);qf为燃料热值(MJ/kg);大吨位运料车一般使用柴油,柴油净热值为43.0(MJ/kg);V为运输体积(m3)。

4.压实施工过程

冷拌与热拌沥青技术在压实施工中的能耗和绝大部分气体排放来源于施工机械。施工过程中,铺筑1000m3沥青混凝土路面消耗柴油为840.17kg,测算过程中按照消耗柴油0.37kg/t计算,则压实施工时柴油耗能量按式(9)计算。

式中:QC是因柴油消耗的能量(MJ);m1是柴油的消耗量(L)。

(四)气体排放计算

1.CO2排放计算

各环节均产生CO2气体,CO2排放计算如下式:

式中:CCO2是测算方案的CO2排放量;k为对应能源折算标煤系数;m为对应能源的质量;p为1t标准煤的CO2排放因子,为2620kg。

2.其他气体排放计算

(1)原材料制备过程

水性环氧乳化沥青中水性环氧树脂和固化剂等原材料生产过程中产生沥青烟、苯并(a)芘和苯可溶物三种气体,其中沥青烟和苯并(a)芘的排放因子分别为1.050mg/m3、0.0001mg/m3,苯可溶物几乎为0,热拌过程中使用基质沥青,三种气体的排放为零。

(2)拌和过程

热拌过程中需要加热,产生的CO、NOx和SO2气体排放因子分别为0.20kg/t、0.060kg/t、0.044kg/t,冷拌过程无需加热,不产生有害气体。

(3)运输过程

运输环节冷拌与热拌过程均需车辆运输,二者产生的NOx、CO、VOC三种气体的量一样,依次为0.218kg/t、0.047kg/t、0.012kg/t。

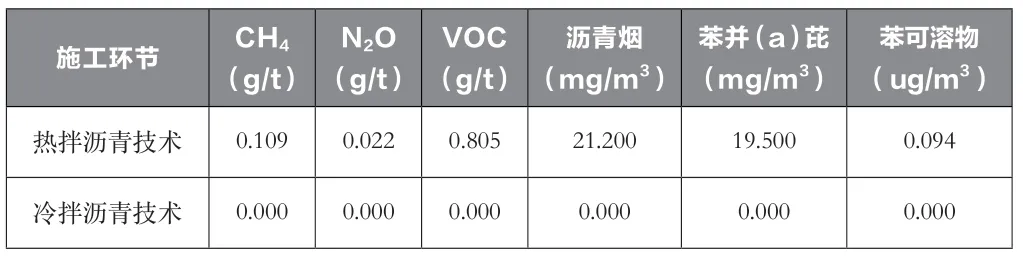

(4)压实施工过程

冷拌和热拌技术在施工过程中的气体排放清单和排放因子如表2所示。

表2 施工过程气体排放因子

四、结果与分析

(一)能耗计算

以生产1t沥青混合料为例,计算各阶段冷拌沥青混合料与热拌沥青混合料的能耗量。

表3 单位质量沥青混合料建设阶段能量消耗

1.原材料制备过程

(1)沥青与集料

经计算,沥青与集料两种原材料的生产环节消耗的能量值为278.25MJ。

(2)水性环氧乳化沥青

根据表3,油石比为4.2%,则1t沥青混合料中沥青的质量计算如下:

加热基质沥青消耗柴油,在水性环氧乳化沥青制备过程中,沥青从常温加热到130℃时所需要的柴油消耗量为6kg,约7.14L(柴油比重0.81 kg/L~0.86kg/L),由公式(3)计算能量消耗QC=10.13MJ;加热乳化沥青消耗电能,制备水性环氧乳化沥青过程中基质沥青:皂液=6:4,计算得到乳化沥青用量为67.18kg,每生产1t乳化沥青,消耗电能8kWh,由公式(4)计算能量消耗QD=1.93MJ,故制备水性环氧乳化沥青共消耗能量12.06MJ/t。

2.拌和过程

测算时需要沥青、骨料、水、空气的比热容依次为1.76kJ/(kg·℃)、0.92kJ/(kg·℃)、4.2kJ/(kg·℃)、1kJ/(kg·℃),集料干燥前后的含水量分别为4.2%和0.2%,热拌过程中存在的加热温度差:沥青25℃~160℃,骨料25℃~175℃,骨料中的水25℃~100℃,烟气25℃~175℃。

经计算,热拌沥青技术每拌和1t沥青混合料,沥青与集料的总能耗为151.70MJ/t。

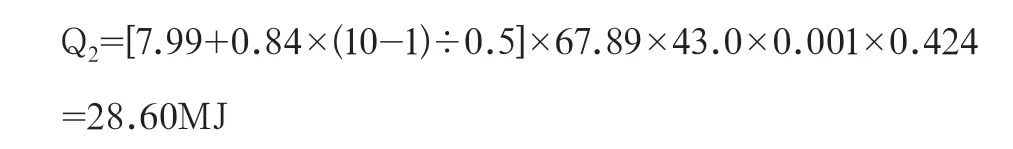

3.运输过程

以15t自卸车,运距10km为例,1t中粒式沥青混合料的体积0.424m3,计算得到1t沥青混合料运输过程中所需能耗:

4.压实施工过程

施工过程中,铺筑1000m3沥青混凝土路面消耗柴油为840.17kg,则沥青混合料折合消耗柴油0.37kg/t,则压实施工时柴油耗能量为15.10MJ/t。

5.能量消耗汇总

单位沥青混合料建设阶段在四个阶段能量消耗汇总如表3所示。

(二)试验段工程中总能耗及排放

试验路能耗与排放的测算过程中,燃油热值取为43.0MJ/kg,燃烧率为90%,热交换率为80%,柴油折算成标煤系数时的k值取1.4571。计算得试验段工程中两种沥青路面施工技术的能耗值列于表4。

表4 国道112线河北唐山段路面建设阶段总能源消耗量

根据表4,冷拌沥青混合料在实体工程计算中较热拌沥青混合料节约能量20892.61MJ,节能约为27.05%,折合节约柴油674.83kg。铺设1km沥青路面节约能量198977.24MJ,折合节约柴油6426.91kg。

(三)试验段工程中气体排放

根据式(10)得到沥青混合料在建设阶段CO2的总排放量,经计算,沥青路面建设过程中1t热拌沥青混合料CO2的排放量为29.85kg,1t冷拌沥青混合料CO2的排放量为23.78kg,生产冷拌冷铺沥青混合料每吨减少CO2排放量为6.07kg,则每铺设1km沥青路面,CO2排放量减少9428.73kg,CO2减少幅度约为20.33%。

对比热拌与冷拌两种沥青施工技术,冷拌沥青技术的有毒有害气体排放量相较于热拌沥青技术减少47.60%。

五、结语

为实现节能减排目标,本文建立了冷拌冷铺沥青技术的原材料制备、拌和、运输、压实施工全过程的能耗及气体排放的测算流程、测算模型,确定了能耗与气体排放的参数和取值,实现了能耗与气体排放测算的量化。根据计算实例,铺设1km沥青路面,水性环氧乳化沥青冷拌冷铺技术比热拌沥青技术节约198977.24MJ能量,折合6426.91kg柴油,相较热拌沥青技术,其减少CO2排放量约20.33%,沥青烟减少排放95.05%,苯并(a)芘和苯可溶物减少约100%。