基于专利分析的热作模具钢技术研发态势研究

2022-09-25孙艳姣赵阳

孙艳姣,赵阳

(1.辽宁省重要技术创新与研发基地建设工程中心,辽宁沈阳 110168;2.东北大学材料科学与工程学院,辽宁沈阳 110819)

1 引言

热作模具钢是用来制造使加热到再结晶温度以上的金属或液态金属获得所需要形状的模具的一种工具钢[1]。由于热作模具的服役工况和使用环境较为复杂,因此对热作模具钢的性能要求较高。如何提升热作模具钢的高温热稳定性、抗热疲劳性、淬透性、冲击韧性、耐磨性等性能,一直是相关科研工作者的关注重点,如,项少松等研究了钨对DIEVAR热作模具钢热稳定性的影响,认为含0.6%W的DIEVAR钢的碳化物最细小均匀,热稳定性最佳[2];周青春等研究了马氏体热作模具钢(SDH3)的回火过程,认为Si、Mn的加入增加了钢的回火稳定性和高温性能[3];吴晓春等研究了新型奥氏体热作模具钢6Mn14Cr3Mo2V2的强韧化机制,认为6Mn14Cr3Mo2V2钢在经过1,170℃固溶,720℃时效2h后,获得良好的强韧性,可以达到热作模具钢的使用要求[4];王维宁等研究了H13钢锻后热处理工艺,认为良好的球化退火组织是获得H13钢高韧性的必备条件[5]。

本研究以国家知识产权局知识产权出版社中国专利数据库为数据源,对1985~2021年期间的热作模具钢技术领域专利进行了检索,通过清洗、筛选得到245件相关专利作为本次研究的样本数据,从专利申请总体态势、地域分布、技术领域分布、主要申请人等方面对热作模具钢技术研发态势进行了深入分析,以期为相关政府部门、企业、学校和科研院所进一步发展热作模具钢技术提供情报支撑。

2 热作模具钢专利技术整体发展趋势分析

2.1 专利申请时间趋势分析

图1所示揭示了热作模具钢技术领域专利申请时间趋势,可以看出该技术领域的专利申请数量整体呈现波动增长趋势。1985~2007年期间,该技术领域的专利申请数量较少,每年的专利申请数量仅0~3件;2008年,该技术领域的专利申请数量出现第一个小高峰,达到12件;2009~2016年期间,该技术领域的专利申请数量波动增长,并于2006年达到20件,之后几年该技术领域的专利年均申请数量都在20件以上;该技术领域的专利申请数量在2017年和2019年达到新的高峰。这与近来年我国传统制造业的不断改造升级给模具行业带来的巨大发展机遇有很大关系。由于专利公开有18个月的滞后期,因此2020年和2021年的数据不完整,仅供参考。

2.2 专利技术生命周期分析

通过对热作模具钢技术领域的专利分析发现,热作模具钢技术整体上处于技术成长期。1985~2007年期间,该技术领域的专利申请数量和专利申请人数量增长缓慢,且总体数量较少,热作模具钢技术处于导入期。2008年起,该技术领域的专利申请数量和专利申请人数量虽然有大幅度波动,但整体呈现上升趋势,且增速较快,热作模具钢技术处于成长期。预计未来一段时间内,该技术领域的专利申请数量和申请人数量仍会保持快速增长趋势。图2所示为热作模具钢专利技术生命周期。

图1 热作模具钢专利申请时间趋势

3 热作模具钢技术专利申请地域分析

3.1 专利申请地域分布分析

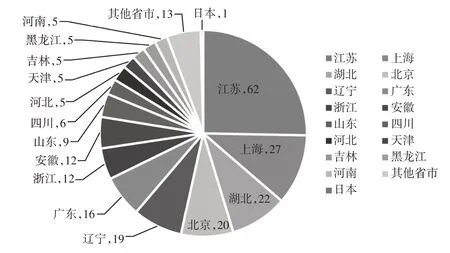

在检索到的245件热作模具钢专利中,仅1件外国申请专利,申请人为日本大同特殊钢株式会社,其余244件均为国内申请专利。如图3所示,国内热作模具钢技术领域约70%专利申请集中在江苏、上海、湖北、北京、辽宁、广东等6省市,其中,江苏、广东是我国的主要模具市场,拥有较多的模具生产企业;上海、湖北、北京、辽宁拥有我国较大的钢铁生产企业,且科教资源较为丰富。专利申请数量排名首位的是江苏,共申请62件专利,占该技术领域专利申请总量的25.30%;其次为上海、湖北、北京、辽宁、广东,专利申请数量分别为27件、22件、20件、19件、16件,占该技术领域专利申请总量比例分别为11.02%、8.98%、8.16%、7.76%、6.53%;其他省市在该技术领域的专利申请数量较少,多数未超过10件,合计占比为32.25%。

图2 热作模具钢专利技术生命周期

图3 热作模具钢技术专利申请地域分布

3.2 主要专利申请地域趋势分析

从热作模具钢技术领域6个主要申请地域的申请趋势来看,湖北在该技术领域的专利申请时间最早,为1985年申请2件专利;之后20余年的专利申请数量都比较少,共5件;自2016年起专利申请数量迅速增长,于2018年、2019年达到峰值,专利申请数量均为5件,如图4所示。其次为北京、上海、广东,北京在该技术领域的专利申请主要集中在最近10余年,且年均申请数量较低;上海在该技术领域的专利申请主要集中在2007~2010年期间,其峰值为2008年申请5件专利,近年的专利申请数量较低;广东在该技术领域的专利申请起始时间为2000年,之后十几年内几乎没有申请专利,直到2014年开始有专利申请,其峰值为2020年申请7件专利。辽宁、江苏在该技术领域的专利申请时间较晚,与湖北有20余年的时间差,辽宁在该技术领域的专利申请主要集中在2015~2019年期间,其峰值为2016年申请7件专利;江苏在该技术领域的专利申请起始时间为2010年,且年均申请数量较高,2017年专利申请数量大幅增长,达到峰值为13件,之后几年专利申请数量有所回落,但仍保持在年均5件以上。

图4 热作模具钢主要专利申请地域趋势

4 热作模具钢专利重点技术领域分析

4.1 专利技术构成分析

热作模具钢技术可分为化学成分设计和制备工艺两个一级分支,其中,制备工艺方面又分为冶炼工艺、成型工艺、热处理工艺、表面处理工艺等多个二级分支。通过对检索到的245件热作模具钢专利进行分类整理,发现热作模具钢技术领域专利申请主要集中在化学成分设计、热处理工艺、冶炼工艺3个技术分支中,如图5所示。其中,涉及化学成分设计的专利申请数量为147件,占热作模具钢技术领域专利总量的60.00%;涉及热处理工艺的专利申请数量为143件,占热作模具钢技术领域专利总量的58.37%;涉及冶炼工艺的专利申请数量为103件,占热作模具钢技术领域专利总量的42.04%。由于热作模具钢技术领域的一件专利可能涉及多个技术分支,因此各技术分支专利申请数量之和要高于该技术领域检索到的专利总量。

图5 热作模具钢技专利技术构成

4.2 专利技术发展趋势分析

从热作模具钢专利技术发展趋势可以看出,化学成分设计、热处理工艺、冶炼工艺是近几年较为活跃的技术分支。化学成分设计技术分支的专利申请起步较早,最早为1985年申请2件专利;2008年该技术分支专利申请数量达到小高峰,为11件;2009~2015年期间,该技术分支专利申请数量有所回落,年均专利申请量不足10件;2016年起,该技术分支的专利申请数量迅速增长,于2017年突破20件;2019年该技术分支的专利申请数量达到新的高峰,为24件。如图6所示,表面处理工艺技术分支的专利申请始于1996年,2013年之前该技术分支的专利申请数量较少;2014年起,该技术分支的专利申请数量开始波动增长,涨幅不大,于2020年达到峰值为7件。热处理工艺技术分支的专利申请始于2001年,该技术分支的专利申请数量波动较大,但整体呈增长趋势;尤其2016年之后增速较快,2018年该技术分支的专利申请数量短暂回落后,于2019年达到高峰,为28件。冶炼工艺和成型工艺这两个技术分支的专利申请均起步于2005年,冶炼工艺技术分支的专利申请态势与热处理工艺技术分支相似,呈现出波动较大但整体增长的发展趋势,于2019年达到高峰,为24件;成型工艺技术分支的专利申请数量较少,发展趋势曲线起伏较小。烧结工艺技术分支仅在2017年有5件专利申请。

图6 热作模具钢专利技术发展趋势

4.3 IPC小组分析

热作模具钢技术领域专利分布在155个IPC小组,该技术领域的专利技术点主要集中在C22C38/04(铁基合金-含锰的)、C22C38/02(铁基合金-含硅的),专利申请数量分别为105件、101件,占热作模具钢技术领域专利总量的比例分别为42.86%、41.22%,所属技术分支均为化学成分设计;其次为C21D8/00(通过伴随有变形的热处理或变形后再进行热处理来改变物理性能)、C22C38/24(铁基合金-含铬的-含钒的),专利申请数量分别为72件、61件,占热作模具钢技术领域专利总量的比例分别为29.39%、24.90%,所属技术分支分别为热处理工艺和化学成分设计,如图7所示。由于热作模具钢技术领域的一件专利可能涉及多个IPC小组,所以IPC小组专利申请数量之和要高于该技术领域检索到的专利总量。

图7 热作模具钢技术专利申请数量排名前十位IPC小组

4.4 IPC小组发展趋势分析

如图8所示,从历年专利申请数量排名前十位的IPC小组变化情况可以看出,2005年之前,热作模具钢技术领域专利申请所涉及的IPC小组较少;2006~2015年期间,该技术领域专利申请所涉及的IPC小组较多且较为分散;2016年之后,该技术领域专利申请所涉及的IPC小组较为集中,基本为该技术领域专利申请数量总排名前十位的IPC小组。C22C38/46(铁基合金-含铬的-含镍的-含钒的)、C22C38/24(铁基合金-含铬的-含钒的)始终是热作模具钢技术领域的重点研发方向,在热作模具钢专利技术生命周期的导入期到成长期都有专利申请,且近5年专利申请数量较多;C21D8/00(通过伴随有变形的热处理或变形后再进行热处理来改变物理性能)、C22C33/04(铁基合金的制造-用熔炼法)、C21D1/18(热处理的一般方法或设备-硬化;随后回火或不回火的淬火)、C21D6/00(铁基合金的热处理)、C22C38/22(铁基合金-含铬的-含钼或钨的)、C22C38/44(铁基合金-含铬的-含镍的-含钼或钨的)也是该技术领域较为重要的研发方向,在热作模具钢专利技术生命周期即将进入成长期时开始有相关专利申请,且近5年专利申请数量较多;C22C38/04(铁基合金-含锰的)、C22C38/02(铁基合金-含硅的)为最近几年兴起的热门研究方向,且为该技术领域专利申请数量总排名前两位的IPC小组。部分IPC小组在某个阶段有大量专利,但近期没有专利申请,如C22C38/48(铁基合金-含铬的-含镍的-含铌或钽的)、C22C38/12(铁基合金-含钨、钽、钼、钒或铌的)在2016年申请数量较多,是当时的研究热点,近五年内没有相关专利申请。

5 热作模具钢专利申请人分析

5.1 专利申请人类型分析

热作模具钢技术领域专利主要由企业申请,专利申请数量为141件,占该技术领域专利总量的57.55%;其次为各类学校,专利申请数量为65件,占该技术领域专利申请总量的26.53%;科研院所和个人的专利申请数量较少,分别为13件、17件,占该技术领域专利申请总量的比例分别为5.30%、6.94%;合作申请专利数量最少,仅为9件,占该技术领域专利申请总量的3.68%,其中,学校与企业合作申请专利6件、科研院所与企业合作申请专利2件、企业与企业合作申请专利1件,如图9所示。

图8 热作模具钢技术历年专利申请数量排名前十位IPC小组发展趋势

5.2 专利主要申请人申请数量分析

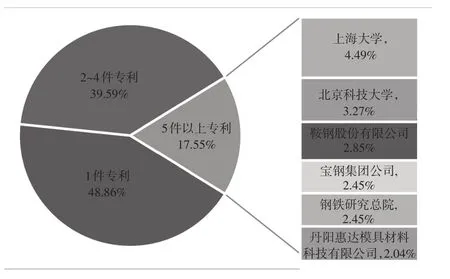

热作模具钢技术领域专利申请人在该技术领域的专利申请数量普遍较少,专利申请较为分散。其中,70.95%的专利申请人在该技术领域的专利申请数量仅有1件,合计专利申请数量占该技术领域专利申请总量的48.86%;25.00%的专利申请人在该技术领域的专利申请数量为2~4件,合计专利申请数量占该技术领域专利申请总量的39.59%;仅有4.05%的专利申请人在该技术领域的专利申请数量超过5件,合计专利申请数量占该技术领域专利申请总量的17.55%。专利申请数量超过5件的专利申请人共6个,分别为上海大学、北京科技大学、鞍钢股份有限公司、宝钢集团公司、钢铁研究总院、丹阳惠达模具材料科技有限公司,专利申请数量占该技术领域专利申请总量的比例分别4.49%、3.27%、2.85%、2.45%、2.45%、2.04%,其中,仅上海大学专利申请数量超过10件,如图10所示。

5.3 专利主要申请人申请趋势分析

从热作模具钢技术领域专利申请量排名前6位的申请人发展趋势可以看出,鞍钢股份有限公司、北京科技大学是近几年较为活跃的申请人。宝钢集团公司进入该技术领域时间较早,为2001年申请1件专利,此时该技术领域整体技术发展尚处于导入期,之后该申请人在2007年、2011~2012年、2015年、2017年都有过热作模具钢专利申请,且申请数量均为1件。上海大学于2006年开始在热作模具钢技术领域申请专利,其专利申请集中在2006~2012年期间,于2008年到峰值为4件,2013年之后,该申请人在热作模具钢技术领域几乎没有专利申请,仅在2019年申请1件专利。钢铁研究总院于2008年开始在热作模具钢技术领域申请专利,专利申请数量为3件,此时该技术领域整体技术所处阶段已步入成长期,之后该申请人仅在2014年和2017年有过专利申请,且专利申请数量较少。北京科技大学于2012年开始在热作模具钢技术领域申请专利,其专利申请主要集中在2017~2021年期间。鞍钢股份有限公司于2016年开始在热作模具钢技术领域申请专利,其专利申请数量峰值为2019年申请4件专利。丹阳惠达模具材料科技有限公司仅在2017年有过5件专利申请,此时为该技术领域整体专利申请数量高峰期,如图11所示。

图9 热作模具钢技术专利申请人类型

图10 热作模具钢技术专利主要申请人专利申请数量

图11 热作模具钢专利主要申请人发展趋势

5.4 专利主要申请人技术构成分析

从热作模具钢技术领域专利申请量排名前6位的申请人技术布局情况可以看出,该技术领域的专利主要申请人技术主要分布在化学成分设计、热处理工艺和冶炼工艺三个技术分支。其中,上海大学的主要技术点集中在热处理工艺技术分支,其次为化学成分设计、冶炼工艺两个技术分支,涉及成型工艺技术分支的专利数量较少;北京科技大学的主要技术点集中在冶炼工艺和热处理工艺两个技术分支;鞍钢股份有限公司的专利申请较为均衡地分布在化学成分设计、热处理工艺、冶炼工艺3个技术分支,在其他技术分支无专利申请;宝钢集团公司和钢铁研究总院的主要技术点均集中在化学成分设计技术分支;丹阳惠达模具材料科技有限公司的专利技术点主要集中在烧结工艺技术分支,在其他技术分支无专利申请,如图12所示。

图12 热作模具钢专利主要申请人技术布局

6 结论

总体来看,我国热作模具钢技术领域专利申请数量呈波动增长趋势,专利技术生命周期处于成长期。从地域分布情况来看,江苏在该技术领域研发活动较为活跃,其次为上海、湖北、北京、辽宁、广东;从重点技术领域分布来看,该技术领域专利主要集中在化学成分设计、热处理工艺、冶炼工艺3个技术分支,主要技术点为C22C38/04(铁基合金-含锰的)、C22C38/02(铁基合金-含硅的)、C21D8/00(通过伴随有变形的热处理或变形后再进行热处理来改变物理性能)、C22C38/24(铁基合金-含铬的-含钒的),通过改进化学成分设计来优化热作模具钢性能始终是该技术领域的研发重点;从研发主体分布来看,该技术领域的主要研发活动集中在企业和学校展开,研发主体之间合作较少,鞍钢股份有限公司、北京科技大学是该技术领域近几年较为活跃的研发主体。