旋转差动式切断侧浇口注射模设计

2022-09-25黄克荣

黄克荣

(百家丽(中国)照明电器有限公司,江苏仪征 211400)

1 引言

侧浇口是塑料注射模中的一种常用进料形式,一般需要人工切断浇口。为减少人力投入,降低注塑件成本,业内人士进行了大量研究和实践。张蔷利用可注射橡胶材料较软,弹性好,用较小的力即可拉断浇口的特点,将流道系统设于滑块上,利用滑块的抽芯动作拉断侧浇口[1]。许思光介绍了在“带流道推板注塑机”上使用的侧浇口自动切断注射模并借鉴此结构设计了在普通注塑机上用切刀切断浇口的结构[2];刘黛鹏、郭新玲对此结构进行了进一步的拓展和应用,开模时利用弹力推动特设冲裁部件做相向运动切断浇口[3~4]。张文玉等对延迟顶出结构、预顶切断结构、油缸带动滑块切断这3种结构的优缺点和适用场合进行了归纳总结[5]。吴朋余等应用预顶切断结构,并提出需要在保压阶段液压缸即开始驱动切刀切断浇口[6]。易巍等应用预顶切断结构并提出要求制品保压结束后浇口仍然处于熔融状态[7]。朱建荣运用油缸带动滑块切断浇口的原理,在第二段保压时气缸带运滑块运动,在流道未完全冷却时,由定模碟簧切断浇口[8],将原结构所需的2次分型简化成1次分型。李代叙针对管件塑件设计了尖锐的浇口切刀,在塑件对型芯的包紧力与尖锐切刀推出力的共同作用下切断侧浇口[9]。纵观以上成果,或切浇口后外观质量不良,或模具结构较复杂,或对注塑机性能有特殊要求,或对注塑工艺过程有特殊要求。本文根据塑料原料特性和塑件功能要求,在延迟顶出结构的基础上[10~11],设计了一种旋转差动式结构切断浇口[12],模具结构简单,浇口断面质量较好,塑件质量好,对注塑机和注射成型工艺过程控制无任何特殊要求。

2 塑件结构及模具设计要求

图1所示为三防灯卡扣中的连杆,为壁厚2mm带孔平板连接两旋转轴结构。最大外形尺寸28.5×16.1×4.7mm,材料PA6+30GF。连杆与勾子通过旋转轴A相连形成卡扣。

图1 塑件结构

模具设计要求为:1模16腔,浇注系统采用4点热流道转冷流道侧浇口的方式,自动切断侧浇口,自动分拣塑件和流道凝料,型腔材料W302,50~52HRC。因连杆和勾子采用自动化装配,平面C及其相对面上不得设置推杆。该塑件生产批量大,要求塑件尺寸稳定、变形小,切断浇口稳定可靠。

造成塑件翘曲变形的原因可分为:收缩不均、冷却不均、取向效应等[13~14]。该塑件结构简单、外形尺寸小,壁厚基本均匀,但玻纤含量较高,模具设计时要重点控制取向效应所引起的变形,并设计合理的冷却系统以得到翘曲变形小的塑件。

3 模具设计

3.1 浇注系统设计

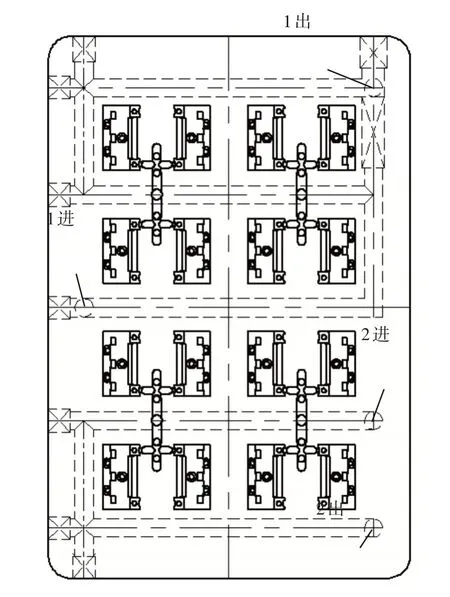

为得到具有一致性能的16腔塑件,以4个型腔为一组采用平衡的浇注系统布局,如图2所示。

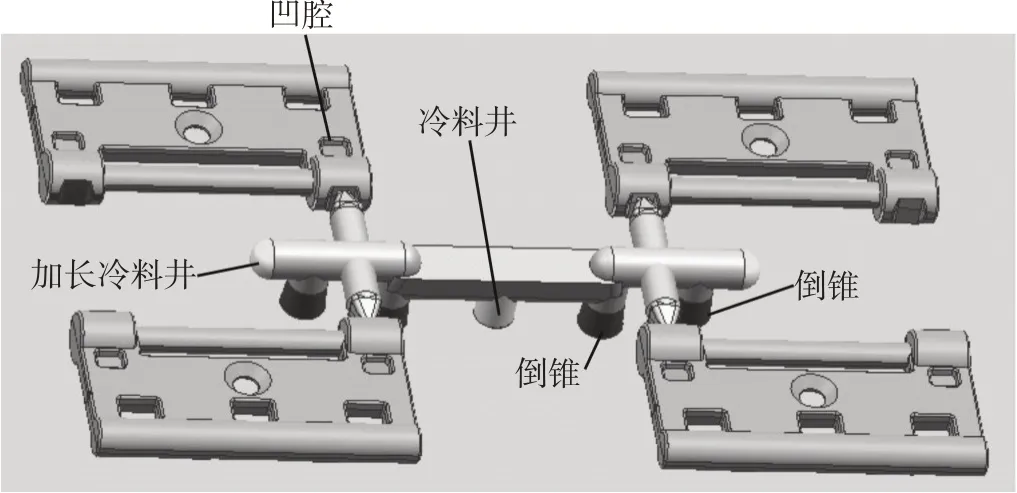

根据塑料类型选择合适的热喷嘴结构,因该结构所限,正对热喷嘴的分流道采用梯形截面,其余采用圆形截面。正对热喷嘴下方设置有冷料井,一级分流道末端设计加长冷料井,以便于自动分拣塑件和流道凝料。

为减小取向效应引起的变形,熔融塑料在型腔内的流动应符合单一方向流原则,将浇口设在长边的边角处。为易于切断浇口,设计较小的浇口,高度0.6mm,宽度1.2mm。为避免产生喷射流痕[15],在塑件上正对浇口处设置了凹腔。

图2 分流道的布置

3.2 切浇口方案设计

根据塑件的尺寸和变形要求,注射成型过程中需要稳定的保压,玻纤增强料的强度高、冷却速度快,不宜采用预顶切断结构。模具为1模16腔,也不宜采用较复杂的切浇口结构。决定采用延迟顶出结构,但需提高浇口切断后的表面质量,并需减小切断浇口所需的力以避免该力对塑件造成不良影响。借鉴人工操作时,旋转凝料切断浇口所需的力最小,并且表面质量较好这一经验,运用差动推杆,在推出过程中先旋转塑件后切断浇口。为利于塑件旋转,浇口设在长边上。

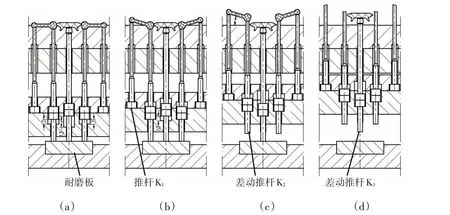

如图3所示,每腔设置2支推杆K1和2支差动推杆K2,其中1支差动推杆K2的中心线与浇口中心线重合。差动推杆K2与推板在推出方向上有3mm间隙。差动推杆K3与推板在推出方向上有13mm间隙。推板首先带动推杆K1推动并旋转塑件。推动3mm,塑件已旋转约16°。此时,切断浇口所需的力已很小,该力不会对塑件造成任何不良影响。推板继续带动推杆K1和差动推杆K2一起推动塑件,切断浇口,塑件坠落。推板运动13mm后,带动差动推杆K3推出凝料。

切浇口方案设计要点:

(1)从分流道到塑件浇口段采用斜面过渡,靠近塑件部位,采用0.1mm的平直段,既方便保证各浇口的平衡,也能减小浇口残留。

(2)一级分流道下方设有倒锥,末节分流道下方靠近浇口处设计了侧凹,使得凝料在被推出前不发生任何移动,确保在差动推杆K2和差动推杆K3的差动过程中切断浇口。如图4所示。

图3 旋转差动式切断浇口原理图

图4 侧浇口平直段及分流道下倒锥和侧凹

(3)在底板上接触差动推杆K2支承面上设计了耐磨板,耐磨板材料SW718H,30~35HRC,避免推杆后退。

3.3 冷却系统设计

为减小由于冷却不均而引起的翘曲变形,以靠近塑件并均衡布置直径φ8mm冷却通道为原则,定模型腔板上设计了5组图5所示的冷却通道,动模型腔板上设计了2组图6所示的冷却通道。

图5 定模型腔板冷却通道

图6 动模型腔板冷却通道

因模温高时,添加玻纤的塑料在玻纤取向和垂直取向的收缩差异小,翘曲变形小。模温设为90℃。

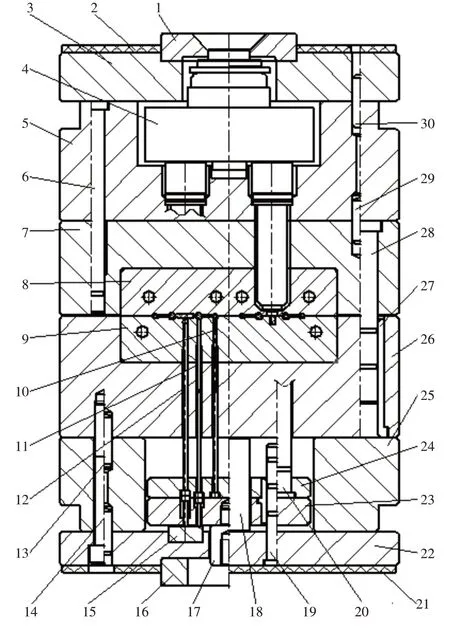

3.4 模具结构

模具结构如图7所示。为减小模具保养时的工作量,热流道部分采用热半模结构,热半模与定模7装配时由热流道导向杆6导向、销钉29定位。因模温较高,推板导柱19不插入动模板26,以避免动模座板22和动模板26因热膨胀差异对该导向副造成不良影响,垫块25与动模座板22、动模板26之间分别由圆柱销14、13定位,以提高动模板26和动模座板22之间的连接精度。

图7 模具结构

4 结束语

采用延迟顶出这一最简单的侧浇口切断结构,使塑件先于凝料坠落,实现了塑件和凝料的稳定可靠分离。为克服延迟顶出结构切浇口质量差的缺点,根据人工去玻纤填充料浇口的经验,通过合理设置差动推杆的差动距离,先旋转塑件后切断浇口;分流道下方设计了倒锥和侧凹使凝料在切断浇口过程中不发生任何移动;侧浇口处设计了明显的应力集中点;浇口残留小,塑件外观质量较好。旋转塑件还能消除切断浇口力对塑件性能的影响,设计合理的浇注系统和冷却系统,使塑件尺寸稳定、变形小。经实际生产验证,收到了良好的效果。