等离子体射流载气流量大小对玻璃纤维改性效果影响的研究

2022-09-24夏章川何亚东信春玲王瑞雪

张 林,夏章川,何亚东,2,信春玲,2,王瑞雪,3,任 峰*

(1.北京化工大学机电工程学院,北京 100029;2.教育部高分子材料加工装备工程研究中心,北京 100029;3.生物医用材料北京实验室,北京 100029)

0 前言

PP作为一种通用聚合物,在工业上受到广泛青睐,它具有密度低、性能优异、成本低等优点[1]。然而,由于PP的强度低并且容易老化,其应用受到了严重限制。GFRP复合材料的拉伸强度、弯曲强度远远高于纯PP,并且尺寸稳定性及表面硬度都得到了提高。众所周知,除了增强体和基体本身性能参数外,GFRP复合材料的性能主要由GF与PP界面黏结效果决定[2]。但由于GF表面光滑、呈化学惰性,纤维与树脂间的界面结合强度通常不如人意[3]。因此,对GF进行表面改性是非常必要的。目前,改性纤维的主要方法是使用偶联剂、纳米颗粒悬浮液处理纤维,增大纤维的表面粗糙度,同时在纤维表面接枝聚合物或极性官能团改善纤维的化学惰性[4-5]。传统纤维改性方法虽然可以在一定程度上改善GFRP复合材料的界面结合性能,但是存在工艺复杂、成本较高、装置体积大、对环境产生污染等问题。

在众多改性方法中,等离子体处理由于具有操作简便、成本低、效率高、绿色环保等优势脱颖而出[6]。等离子体处理利用高压放电将气体电离成电子、离子等高能粒子,同时使前驱体的化学键断裂,产生的分子碎片沉积在基底上以提高基底的反应活性[7]。等离子体处理可以分为直接处理和沉积物质2种[8-9]。等离子体直接处理纤维的方法已得到研究人员的广泛研究。Zhang等[10]使用空气等离子体直接处理GF,由于对纤维产生氧化和刻蚀作用,GF与层压单板木材之间的结合力相比对照组提高了66.2%。Radjef等[11]使用空气等离子体处理碳纤维,最终碳纤维增强环氧树脂复合材料的界面剪切强度相比对照组提高了294%。目前,直接使用等离子体处理纤维虽然能在一定程度上改善复合材料的界面结合性能,但由于仅在纤维表面引入了极性基团,并没有生成稳定的化学物质,所以处理的时效性较短,稳定性难以保障[12]。与直接等离子体处理相比,等离子体沉积SiOx纳米颗粒具有更加稳定的改性效果,而且SiOx纳米颗粒与GF之间具有良好的相容性[13-14]。等离子体沉积SiOx纳米颗粒被广泛应用于金属表面改性[15],但很少有研究人员使用大气压等离子体射流沉积SiOx纳米颗粒的方法改性GF。

本文自主设计搭建大气压等离子体射流装置,通过对GF产生刻蚀作用并沉积SiOx纳米颗粒改善GFRP复合材料的界面结合性能。使用控制变量法研究载气流量大小对GF改性效果的影响,将处理距离固定为17 mm、处理时间固定为12 s,通过调节玻璃转子流量计改变载气流量的大小,使用扫描电子显微镜(SEM)表征改性前后纤维的表面形貌,用X射线光电子能谱仪(XPS)表征纤维的化学组成,用接触角、表面能表征纤维的润湿性能,测量复合材料的层间剪切强度表征GFRP复合材料的界面结合性能。

1 实验部分

1.1 主要原料

GF布,EWR400E-100,中国巨石股份有限公司;

PP,M02,熔体质量流动速率3.0 g/10 min,中石化扬子石化有限公司;

马来酸酐接枝聚丙烯(PP-g-MAH),MD 353D,熔体质量流动速率120 g/10 min,美国杜邦公司;

正硅酸乙酯(TEOS),SILIKATE 40 WN,密度1.07 g/cm3,Wacker公司;

氩气(Ar),纯度99.999%,北京顺安奇特气体有限公司;

二碘甲烷,D104755,阿拉丁试剂(化学)有限公司。

1.2 主要设备及仪器

单螺杆挤出机,HAAKE POLYLAB 19/25,美国赛默飞世尔公司;

双螺杆挤出机,ZSK25-WLE,德国WP公司;

模压机,BP-8170-B-100T,中国宝品精密仪器有限公司;

玻璃转子流量计,LZB-3WB/LZB-4WB,中国祥锦流量仪表厂;

电子万能试验机,UTM5205XHD,中国三思纵横有限公司;

SEM,S4800,日本日立公司;

原子力显微镜(AFM),超快扫描DI原子力显微镜,德国布鲁克公司;

XPS,ESCALAB 250,美国赛默飞世尔公司;

光学法接触角仪,SL200KB,中国梭伦信息科技有限公司;

大气压等离子体射流(APPJ)装置,自主设计搭建,如图1所示。该装置由高压电源、示波器、移动平台、等离子体射流管、氩气瓶、玻璃转子流量计、软管、水浴锅、洗气瓶组成。等离子体射流管由空心的石英玻璃管和不锈钢管组成。该装置采用经典的针-环电极结构形式。石英玻璃管外壁上设有环状地电极,不锈钢管上设有环状高压电极。将示波器连接到2个电极上,使用高压探头和电流线圈测量放电电压和电流。测得高压电源输出电压为4 kV,电流为60 mA,功率为26 W,频率为95 kHz。氩气(99.999%)分为2股,一股氩气作为工作气体,固定流量为3 L/min。另一股气体作为载气(20~80 mL/min),通过盛有正硅酸乙酯的70℃恒温洗气瓶,再和工作气体一同进入等离子体射流管中。移动平台的运动方向如图所示,呈“弓”字形,确保等离子体射流处理面积覆盖整块GF布,通过调节移动平台相对于等离子体射流管的移动速度(V),控制等离子体处理纤维布的时间。

1.3 样品制备

PP薄膜制备:按质量比为9∶1将PP与PP-g-MAH机械共混后通过双螺杆挤出机制成颗粒,再用单螺杆挤出机将颗粒制成厚度为0.3 mm的薄膜,用于测量GF的润湿性能以及制备PP薄膜。

GF表面处理:(1)如图1所示,通过调节移动平台的高度将处理距离固定为17 mm(等离子体射流火焰的长度),调节移动平台的移动速度控制处理时间为12 s,固定工作气体流量为3 L/min,调节流量计控制载气流量分别为20、40、60、80 mL/min。(2)打开交流电源,激励大气压等离子体射流产生等离子体羽。TEOS蒸汽混入氩气中,一同进入等离子体射流放电区,在高压电流的放电作用下,TEOS(C8H20O4Si)的Si—O—C化学键断裂,TEOS电离后的片段随着等离子体射流火焰传递至GF表面,被空气氧化后形成Si—OH,与GF本身含有的Si—OH发生脱水缩合反应生成Si—O(SiOx纳米颗粒),从而在GF表面沉积SiOx纳米颗粒。

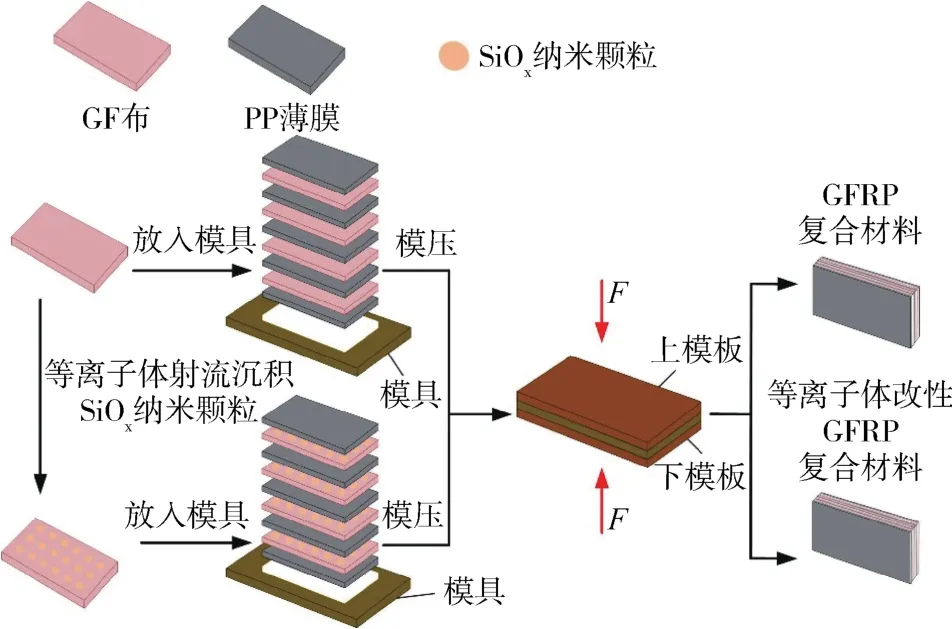

GFRP复合材料制备:如图2所示,取4片经等离子体射流处理的GF布与5片PP薄膜交替放入模具中,在205℃、1 MPa的条件下经模压机压制20 min,制备GFRP复合材料。

图2 GFRP复合材料制备过程示意图Fig.2 Schematic diagram of GFRP composite preparation process

黏结性能测试样品制备:将处理距离(D)、工作气体流量、载气流量(G)分别固定为17 mm、3 L/min和40 mL/min,调节移动平台的移动速控制处理时间为120 s,从处理后的GF布中取出2束GF束,一束纤维束静置备用,将另一束纤维束在水中浸泡漂洗20 min,烘干后备用。

1.4 性能测试与结构表征

GF及GFRP复合材料微观形貌表征:(1)SEM分别设置放大5 000倍和100 000倍观察单根GF纤维,使用ImageJ软件测量纤维表面SiOx纳米颗粒的直径和间距,再用Origin软件进行统计;(2)将GFRP复合材料在液氮中冷冻,然后沿纤维轴向方向撕裂,用SEM观察界面处GF与PP间的结合情况。

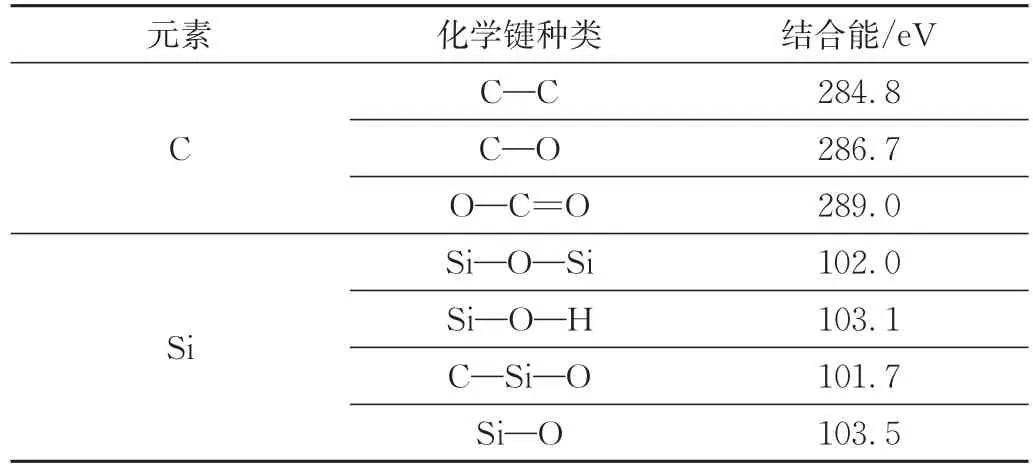

GF元素分析:使用单色Al Kalph 150 W作为射线源,200 eV用于分析,30 eV用于高分辨率扫描。使用Avantage软件分析实验结果,所有结合能都是以C1s峰为284.8 eV为参考。GF的含C官能团和含Si官能团的结合能如表1所示。

表1 官能团结合能对照表Tab.1 Comparison table of binding energy of functional groups

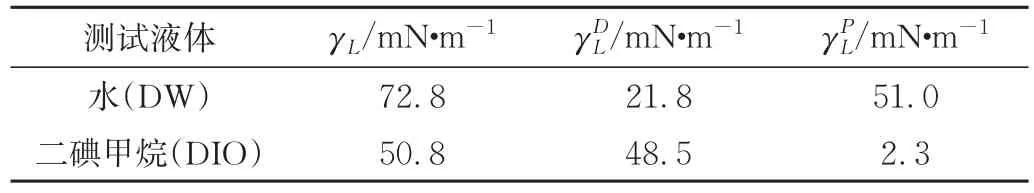

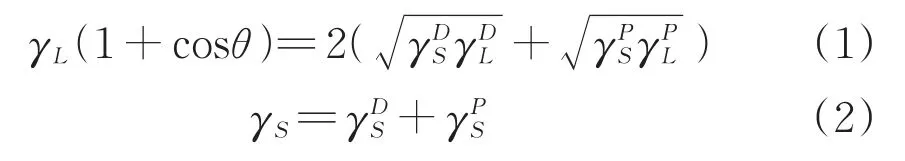

润湿性能分析:取出纤维布中的一束纤维,将其两端固定在温度为290℃的载物台上,放置一片尺寸为2 mm×2 mm的PP薄膜于GF束的中间部位,待PP薄膜完全熔化成一个液滴。取此时光学法接触角仪的测量结果为GF束与PP的接触角。每组GF束至少测量5次,取平均值。使用光学法接触角仪测量GF束与水和二碘甲烷的接触角。水、二碘甲烷的溶剂参数如表2所示。将针管内的一滴水或二碘甲烷滴在GF束的中间部位,取此时接触角仪的测量结果为测量值。每组GF束至少测量5次,取平均值。将GF束与水和二碘甲烷的接触角代入Owens-Wendt公式(1)、(2)中,得到GF束的表面能、极性分量、色散分量。

表2 溶剂参数Tab.2 Solvent parameters

式中γL——测试液体的表面张力,mN/m

θ——GF束与溶液的接触角,(°)

γS——GF的表面能,(°)

层间剪切强度测试:将复合材料板材裁剪成8 mm×24 mm×4 mm尺寸的样条,根据ASTM D2344标准测量样条的层间剪切强度。使用万能试验机对样条进行短粱剪切试验。ASTM标准要求跨度厚度比为4,长度厚度比为6,宽度厚度比为2。负载头的直径必须为6 mm,支撑头的直径为3 mm,同时要求十字头的移动速率为1 mm/min。样条被加载直到发生断裂,断裂载荷用于表征复合材料的层间剪切强度(Fsbs)计算依据式(3),对于每一组样品,至少测试5个样条,取平均值。

式中Pm——试验过程中观察到的最大载荷,N

b——测量的试样宽度,mm

h——测量的试样厚度,mm

2 结果与讨论

2.1 载气流量对GF表面形貌的影响

由3图可知,载气流量的大小对GF表面形貌的影响很大。由图3(a)可见,未经等离子体处理的对照组GF的表面很光滑。当载气流量为20 mL/min时[图3(b)],GF表面有少量SiOx纳米颗粒,这是因为引入等离子体射流管的TEOS最少。由图3(d)~(i)可见,随着载气流量增大,引入等离子体放电区的TEOS更多,因此纤维表面沉积的SiOx纳米颗粒更多。同时当载气流量超过40 mL/min时,SiOx纳米颗粒由于团聚尺寸逐渐增大[图3(f)、(i)]。

图3 不同载气流量时单根GF的SEM图像Fig.3 SEM images of glass fiber surface topography under different carrier gas flow

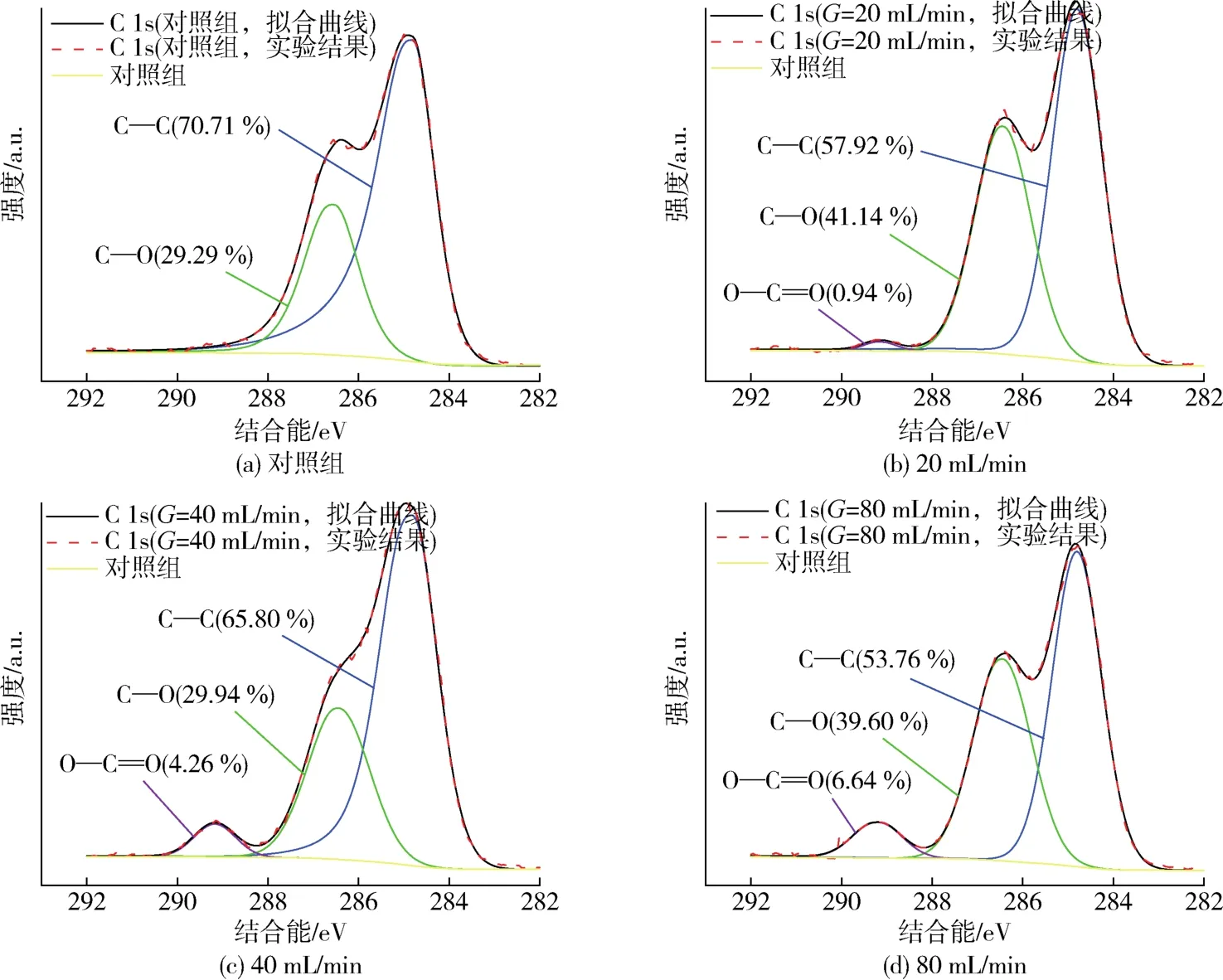

为了定量地分析不同载气流量条件下SiOx纳米颗粒的直径,进一步使用ImageJ软件测量了图3中GF表面沉积的纳米颗粒的粒径,结果如图4所示。随着载气流量增大,SiOx纳米颗粒的直径先减小后增大。如图4(a)所示,当载气流量为20 mL/min时,颗粒的直径为(23.3±3.1)nm。随着载气流量增大至40 mL/min,颗粒的直径减小为(18.4±5.9)nm[图4(b)]。当载气流量为80 mL/min时,颗粒直径增加至(56.7±6.3)nm[图4(c)]。因为SiOx纳米颗粒的沉积是一个复杂的过程,包括前驱体在等离子体电离区的分解、成核和颗粒在基底表面的生长。当载气流量从20 mL/min提高至40 mL/min时,纤维表面的SiOx纳米颗粒的量更多,但不足以团聚,而是在纤维表面分布的区域更广,分布得更均匀;当载气流量过大时(超过40 mL/min),在等离子体电离区的过量的TEOS片段更可能团聚,因此在纤维表面的SiOx纳米颗粒的尺寸更大。

图4 不同载气流量时SiOx纳米颗粒的尺寸分布直方图Fig.4 Histogram of the size distribution of SiOx nanoparticles under different carrier gas flow rate

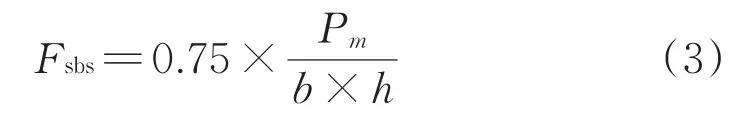

从图5可知,随着载气流量从20 mL/min提高至40 mL/min,SiOx纳米颗粒间距从(299.3±156.3)nm减小至(52.9±25.7)nm。这表明随着载气流量增大,SiOx纳米颗粒在GF表面的分布得更加均匀。结合图3(d)、(e)可知,当载气流量进一步增大至 60、80 mL/min时,SiOx纳米颗粒由于发生团聚,在GF表面的分布均匀性下降。因此,载气流量为40 mL/min时,SiOx纳米颗粒的分布最均匀。

图5 不同载气流量时SiOx纳米颗粒间距分布直方图Fig.5 Histogram of the spacing distribution of SiOx nanoparticles under different carrier gas flow rate

SiOx纳米颗粒的分布范围越广、分布越均匀、尺寸越小,纤维的改性效果就越好。因此,根据以上对GF表面沉积的纳米颗粒粒径、间距的统计和分析可知,当载气流量为40 mL/min时,GF的表面形貌最好。

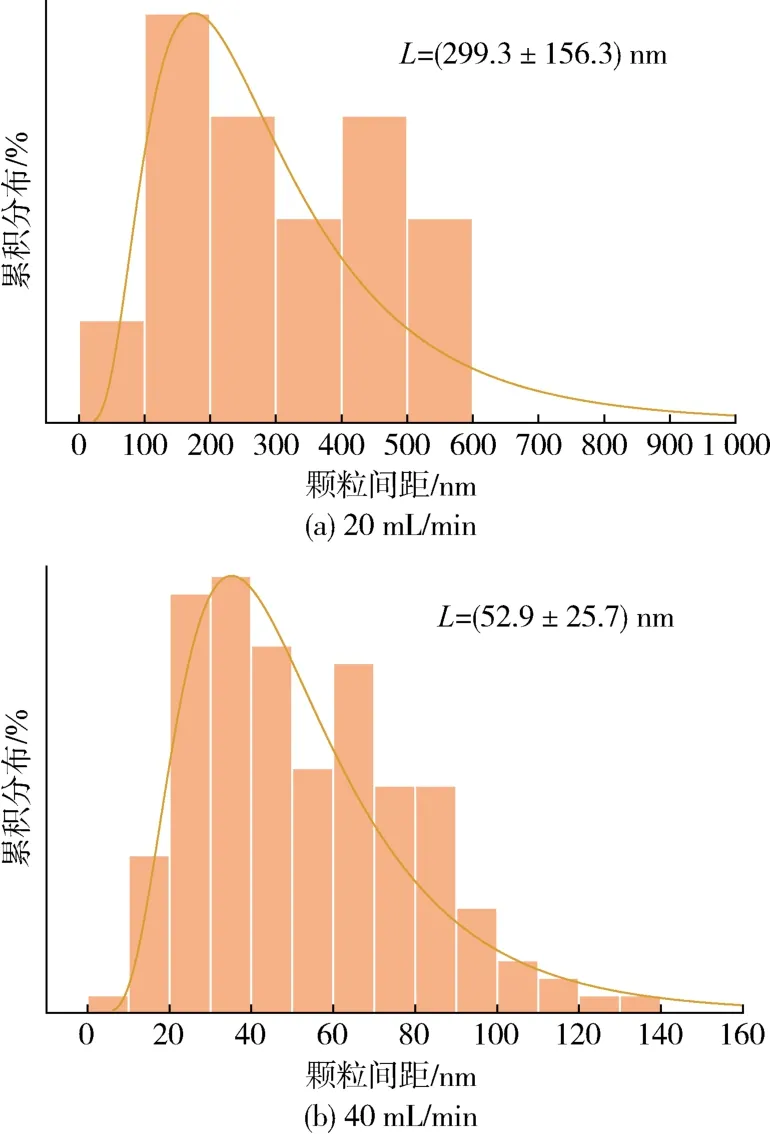

2.2 载气流量对GF化学结构的影响

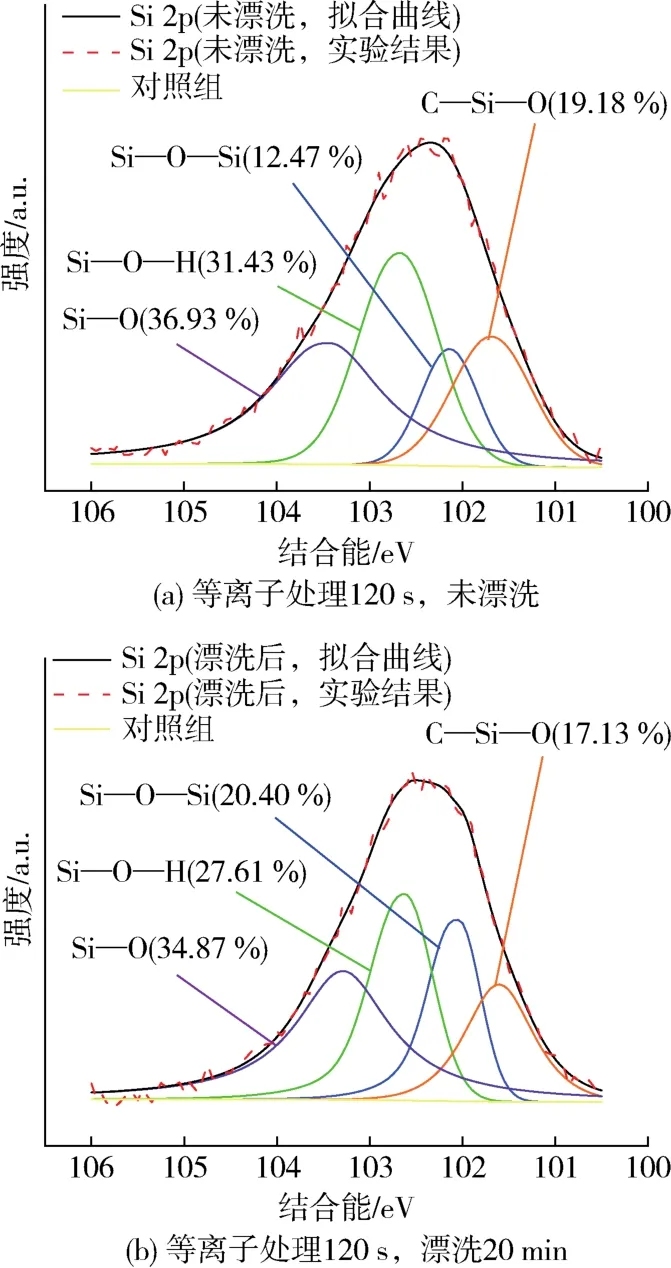

为了分析不同载气流量条件下处理的GF的表面化学成分变化,对GF进行了XPS分析。各组GF的元素含量如表3所示。可以看出,经过等离子体处理后,GF的C含量降低、O含量增大、O/C增大,纤维的化学惰性得到改善。当载气流量为80 mL/min时,与对照组相比,GF的O含量提高了8.27%,C含量降低了2.63%,O/C提高了11.19%。同时,随着载气流量从20 mL/min增大至80 mL/min,C含量持续降低,O含量持续增大,O/C持续增大。这是因为更多的SiOx纳米颗粒沉积在纤维表面,GF表面的极性含氧官能团的数量增多。

表3 各组GF的元素组成Tab.3 Elemental composition of different groups of glass fibers

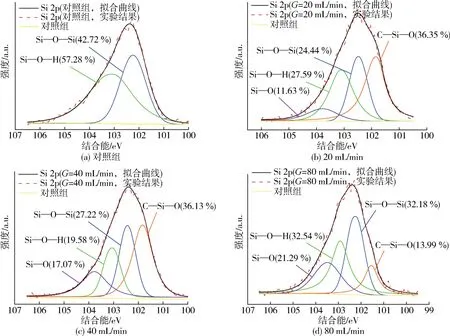

不同组别GF的C 1s和Si 2p分峰结果如图6、7所示。与对照组[图6(a)]相比,经过等离子体处理后[图6(b)~(d)],纤维表面新增加了一个O—C=O峰,且C—O的含量增大,表明纤维表面的极性基团更多,纤维的化学活性增强。同时,随着载气流量从20 mL/min提高至80 mL/min[图6(b)、(d)],O—C=O的含量从0.94%增加至6.64%,表明极性高的官能团更多。

图6 对照组和不同载气流量条件下GF的C 1s分峰拟合结果Fig.6 Fitting results of C 1s peaks of control group and plasma-treated GF with different carrier gas flow rate

图7 对照组和不同载气流量条件下GF的Si 2p分峰拟合结果Fig.7 Fitting results of Si 2p peaks of control group and plasma-treated GF with different carrier gas flow rate

与对照组[图7(a)]相比,经过等离子体处理后[图7(b)~(d)],纤维的Si 2p光谱新增加了2个峰,Si—O(SiOx纳米颗粒)和C—Si—O,表明SiOx纳米颗粒成功沉积在GF表面,而且含氧官能团的数量更多。因此,在GF与PP之间形成的化学键合作用越强,越有利于改善PP对GF的浸润过程。随着载气流量从20 mL/min增加至 80 mL/min[图7(b)、(d)],Si—O 的含量从11.63%增加到21.29%,证明随着载气流量增大,在GF表面沉积的SiOx纳米颗粒越来越多,这与SEM分析结果一致。

2.3 载气流量对GF表面润湿性能的影响

不同载气流量时GF与PP的水接触角和表面能结果如图8所示。与对照组相比,经过等离子体改性的GF与PP熔体的接触角更低、表面能更高。这是因为等离子体处理后GF表面更粗糙、含氧基团含量更高,有利于改善GF的润湿性能。

图8 不同载气流量时GF的水接触角和表面能变化情况Fig.8 Results of glass fiber water contact angle and surface energy at different carrier gas flows

如图8(a)所示,GF与PP熔体的接触角随着载气流量增大,先减小后增大。由图8(b)可知,GF的表面能极性分量与载气流量的变化趋势一致,这是因为载气流量越大,引入GF表面的极性含氧官能团越多。当载气流量为40 mL/min时,GF与PP熔体的接触角最小,为25.5°,而此时GF的表面能最大,达到63.0 mJ/m2。由此可见,当载气流量为40 mL/min时,GF的改性效果最好,这和SEM的结果一致。这是因为当载气流量从20 mL/min增长至40 mL/min时,GF表面沉积的SiOx纳米颗粒更多、分布范围更广,更有利于PP对GF的浸润过程,因此接触角减小、表面能增大。当载气流量大于40 mL/min时,随着载气流量的增大,虽然GF的表面能较大,但是纤维与PP熔体的相容性反而变差。这是因为过高的载气流量会导致SiOx纳米颗粒的团聚,因此GF与PP的润湿性能较差,GF与PP熔体的接触角增加是合理的。

2.4 GF与SiOx纳米颗粒间的黏结性分析

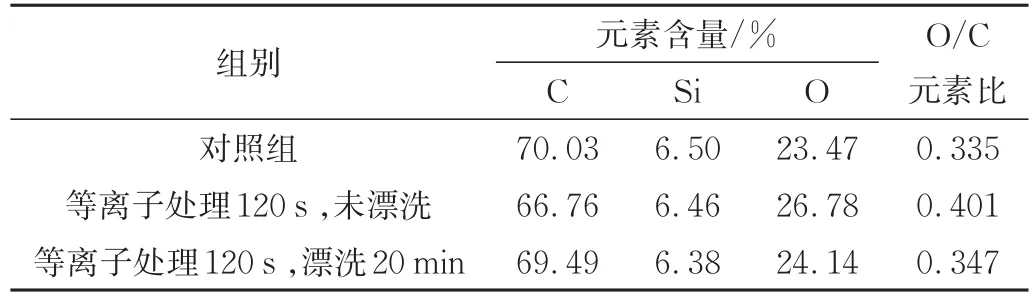

使用XPS观察漂洗后与未漂洗GF的元素、化学键含量变化的幅度,表征SiOx纳米颗粒和GF间的黏结性。漂洗后GF的O元素含量、O/C、Si—O(SiOx纳米颗粒)含量降低的幅度越大,表明GF与SiOx纳米颗粒间的黏结性越差。

表4和图9分别为GF束漂洗前后元素含量和Si 2p分峰谱图。由表4可知,等离子体处理120 s后,与对照组相比,GF的O元素含量、O/C分别提高了14.1%、19.4%。这是因为SiOx纳米颗粒沉积在纤维表面,改善了GF的化学惰性。等离子体处理120 s、漂洗20 min后,与经过等离子体处理120 s未漂洗的纤维样品相比,O元素含量、O/C分别减少了2.64%、0.054。由图9可知,经过漂洗后,GF的Si—O含量相比未漂洗的样品减少了2.06%。结果表明,漂洗后GF表面的SiOx纳米颗粒有部分脱落,但大部分SiOx纳米颗粒与GF的黏结性较强。

表4 未漂洗与漂洗后GF的元素组成Tab.4 Elemental composition of neat and rinsed GF

图9 GF的Si 2p分峰拟合结果Fig.9 Fitting results of Si 2p peaks of GF

结合图2可知,在使用模压法制备GFRP复合材料的过程中,PP薄膜熔化后流动的范围被固定在模具内,由于上下模板施加的外力垂直于GF布,因此PP熔体浸渍纤维的过程中,树脂主要沿着纤维的径向流动,对GF表面的SiOx纳米颗粒的横向剥离力较小,同时由于SiOx纳米颗粒与GF间的黏结性较强,因此在PP浸渍GF的过程中,SiOx纳米颗粒的脱落较少。而且由于有模具的限制,少部分脱落的SiOx纳米颗粒仍存在于GF与PP间的界面处,在复合材料冷却成型后,脱落的SiOx纳米颗粒仍起到增大界面摩擦力、接触面积的作用。因此,在模压成型过程中,SiOx纳米颗粒的少部分脱落情况对最终复合材料界面结合性能的影响较小。

2.5 载气流量对GFRP复合材料界面结合性能的影响

由图10可见,经等离子体改性后的GFRP复合材料的层间剪切强度的值明显高于对照组(未经等离子体处理)层间剪切强度的值。这是因为等离子体改性后GF表面更粗糙、极性基团更多,因此GFRP复合材料界面处的物理摩擦作用和化学键合作用增大,最终改善了复合材料的界面结合性能。

图10 不同载气流量条件下GFRP复合材料层间剪切强度Fig.10 Results of interlaminar shear strength of GFRP composites under different carrier gas flow

由图可见,随着载气流量增大,复合材料的层间剪切强度先变大后变小。在载气流量为40 mL/min时,GFRP复合材料的层间剪切强度最大,与对照组复合材料的值相比,从3.28 MPa增加到4.29 MPa。这是因为当载气流量从20 mL/min增加至40 mL/min时,引入等离子体射流管内的TEOS的量更多,因此在GF表面生长的SiOx纳米颗粒的量越多,GF的比表面积增大,有利于改善GF与PP的界面浸润过程,最终导致复合材料的层间剪切强度增大。当载气流量大于40 mL/min时,由于气体流速过大,SiOx纳米颗粒传递到GF表面的位置不稳定,在纤维表面分布不均匀。而且SiOx纳米颗粒由于团聚尺寸较大,形成界面的应力集中点,镶嵌在GF里面,不利于GF与PP的界面直接接触,因此GFRP复合材料的界面结合性能反而下降。

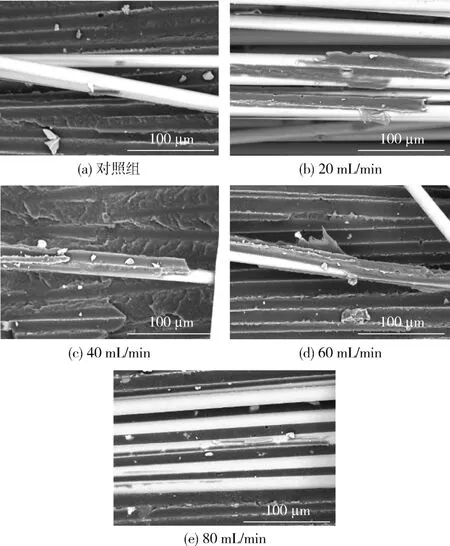

如图11所示,使用SEM进一步观察层间撕裂后GFRP复合材料的界面情况。与对照组[图11(a)]相比,经过等离子体处理后[图11(b)~(e)],GF表面残留的PP更多,表明GF与PP之间的界面结合更牢固。这是因为经过等离子体处理后,GF表面存在SiOx纳米颗粒,进而增强了GF与PP界面处的物理摩擦作用和化学键合作用,改善了GFRP复合材料的界面结合性能。由图11(b)~(e)可知,GF表面残留PP量对应的载气流量从多到少依次为:40 mL/min>60 mL/min>20 mL/min>80 mL/min。GF表面残留PP的含量越多,GF与PP之间的界面结合越牢固。因此,GFRP复合材料界面的SEM分析结论与层间剪切强度测试结果一致。

图11 不同载气流量条件下GFRP复合材料界面SEM图像Fig.11 SEM images of GFRP composite interface under different carrier gas flow

根据实验结果可知,当载气流量为40 mL/min时,GF与PP的相容性最好、GFRP复合材料的层间剪切强度最大、界面结合最牢固。

3 结论

(1)随着载气流量增大,沉积在GF表面的SiOx纳米颗粒粒径先减小后增大,颗粒在纤维表面分布从不均匀到均匀再到不均匀;当载气流量为40 mL/min时,SiOx纳米颗粒的尺寸最小、在纤维表面分布最均匀;

(2)经大气压等离子体射流处理GF的表面能增大、接触角减小,且GFRP复合材料的层间剪切强度均大于对照组,复合材料层间撕裂后GF表面残留的PP更多;

(3)当载气流量为40 mL/min时,GF的改性效果最好,与对照组相比,GF与PP的接触角降低了17.74%,表面能提高了43.08%,复合材料的层间剪切强度提升了30.79%,复合材料层间撕裂后GF表面残留的PP最多。