注射成型工艺自适应优化技术研究进展

2022-09-24许宇轩党开放傅南红焦晓龙谢鹏程杨卫民

许宇轩,党开放,傅南红,焦晓龙,谢鹏程*,杨卫民

(1.北京化工大学机电工程学院,北京 100029;2.宁波长飞亚塑料机械制造有限公司,浙江 宁波 315830;3.海天塑机集团有限公司,浙江 宁波 315801)

0 前言

注射成型是塑料制品最主要的成型方式之一。该成型工艺是通过注射成型装备将聚合物颗粒熔融塑化,利用螺杆将聚合物熔体注入固定模具型腔内,经过冷却定型后成为最终的塑料制品。注射成型装备通过高精度的闭环控制策略,可以很好地保持成型过程中工艺参数稳定。传统的注塑机控制技术研究主要针对的是响应精度、响应速度和运行稳定性等方面的需求,当注射成型过程出现如原料黏度变化等非工艺参数的外部扰动时,现有成型装备无法做出响应以维持制品品质与质量的高重复精度。在日益激烈的全球市场化竞争的大背景下,想要实现注射成型产业化升级,高精度、高重复性、高一致性的注射成型工艺成为不可或缺且至关重要的部分。传统的调节响应的方式,主要是采取停机检查、试错、人工修改参数的方式,通过重复修改参数来改善由于生产波动所造成的制品缺陷。但是这样不仅增加了大量的人力成本,还会影响生产效率,降低产品的良品率。因此,塑料注射成型工艺自适应优化技术应运而生。该技术的核心问题是使注射成型装备能够动态感知外部扰动,做出在线决策后在当前成型周期内对质量参数进行精准优化。在此技术的研究过程中需要深入探究以下几个问题。本文则针对注射成型工艺的自适应优化技术的几点关键研究问题进行了研究总结与未来展望。

1 聚合物熔体物性参数变化的分析与定量表征

为提升注射成型装备对外部扰动的响应能力,国内外学者围绕聚合物熔体在复杂流动行为下对外部扰动的响应机理开展研究,并针对非工艺参数外部扰动引起的熔体物性参数波动进行定量表征。

外部扰动因素包括原料的批次变化、含水量变化、工艺参数的波动和回料占比的变化等,均会造成聚合物熔体物性参数的变化。Ronkay等[1]对聚碳酸酯(PC)回收料的形态以及流变学特性进行了系统分析,研究发现原始塑料颗粒和回收塑料颗粒在注射成型过程中出现了显著差异。Javierre等[2]利用毛细管流变仪分析了不同回料占比的高密度聚乙烯(PE-HD)的流变特性变化,探究了熔体黏度变化对注射成型工艺的影响,并分析了流变特性变化对锁模力、熔体压力等关键过程参数的影响。Grümer等[3]对聚酰胺(PA)和其回收材料进行了流变学分析与测量,开发了基于Carreau模型的熔体黏度通用建模方法并进行了验证。

除了对回收材料的性质进行研究分析,学者们还对不同含水量的原料进行了分析,如Heinzler等[4]分析了聚合物含水量对熔体黏度的直接影响,发现原料含水量升高造成高分子材料分子链间的相互运动更加容易,从而导致熔体黏度下降。注射成型过程中熔体受多场耦合作用的影响规律也受到关注,温度、压力和剪切等均会对熔体的流变性能造成影响。Liang等[5]系统研究了压力和温度对于聚合物熔体的黏度影响规律。Volpe等[6]利用流变仪研究发现熔体黏度与剪切速率之间存在耦合关系。这些研究结果均充分证明,外部扰动因素的出现,将直接体现为注射成型过程中熔体黏度波动。但是,由于上述研究均停留于定性分析,还无法根据外部扰动对物性参数变化实现定量表征及预测。

为解决这一问题,研究人员曾不断尝试不同的定量表征方法,其中压力传感器是最常用的在线表征熔体物性参数的工具。Hopmann等[7]提出,在模具型腔内加装压力传感器,结合高压毛细管流变仪的测量原理,利用压力信号的变化来监测当前周期内聚合物熔体的变化过程,并取得了良好的测量效果。Chen等[8]提出了一种分别在成型装备喷嘴、模具流道与型腔安装压力传感器来对聚合物熔体状态进行表征的方法,为连续注射成型过程中熔体物性参数状态变化提供了一种有效的表征方式。Lin等[9]研制一种压力传感器衬套模块,实验验证了该模块对熔体黏度表征的准确性。Turng等[10]提出利用介电传感器实现对注射成型熔体剪切应力的测量,用于定量表征熔体物性参数。除了通过测量模具内的过程参数,一些学者还通过定制狭缝模具来实现黏度的在线表征。Aho等[11]设计了狭缝模具用于测量注射成型中聚合物熔体的流变特性,取得了较明显的效果。

熔体物性参数的在线测量及表征方式可以有效地帮助注射成型装备实现对外部扰动的动态感知。以上定量表征可分为两种方式,一是针对进入模具型腔内的熔体,这将导致定量表征存在明显滞后性,无法针对外部扰动实施在线自适应优化;二是开发易于实现熔体测量的特殊狭缝模具,但这种测量方式无法适用于不同类型模具及实际注射成型过程。因此,研究开发具有广泛适用性的物性参数在线定量表征方法势在必行。

2 聚合物熔体质量参数变化的分析与定量表征

实现外部扰动下成型装备维持制品品质高重复精度的前提是建立质量参数的定量表征模型,国内外学者重点围绕注射成型过程非牛顿粘弹性熔体定量表征模型的构建开展研究并取得进展,为实现工艺自适应优化奠定了基础。定量表征过程需要基于对过程参数以及质量参数之间映射关系的明晰与确立,由于过程参数与质量参数之间关系的复杂性,因此在确定映射关系的过程中,主要分为代理模型法和机理模型法。

代理模型法主要面向不易于实施过程参数测量或成型过程未知的场合。注射成型中进入模具型腔的熔体处于“黑箱”中,因此在质量参数预测过程中代理模型法得到了广泛的应用。代理模型的建立主要基于机器学习算法如响应曲面法(RSM)、粒子群优化(PSO)、克里金法(Kriging)、支持向量机(SVM)、人工神经网络(ANN)、径向基函数(RBF)以及高斯过程(GP)等,来明确过程参数与质量参数之间的复杂映射关系。Kenig等[12]利用人工神经网络模型注射成型的质量参数进行了预测,在注射成型装备上实现了验证。Bensingh等[13]混合ANN和PSO技术实现了注塑制品在成型过程的质量参数预测。除了ANN外,其他机器学习算法也在注射成型质量预测方面得到了广泛应用。葛志强等[14]提出了一种用于熔体相关质量参数预测的有效预测方法——组合局部GP回归,并通过在聚丙烯(PP)生产过程中的应用,验证了该预测方法的可行性及有效性。范希营等[15]采用了Kriging模型来映射过程参数与质量参数之间的非线性函数关系,并通过实验进行了验证。Heidari等[16]利用RBF模型建立了质量参数与工艺参数之间的近似函数关系。随着机器学习算法的发展,代理模型虽然达到了极高的表征精度,但需要大量的样本数据进行训练,而这限制了其在熔体质量在线补偿中的使用。

机理模型法主要结合过程参数之间的对应关系建立质量参数的简化表征模型,主要分为计算机数值分析模拟法与物理模型软测量法。随着数值模拟技术的发展,一系列数值分析方式更加准确。李征等[17]提出一种基于有限元法的数值动态注射成型技术,对质量参数进行了设计预测优化,并证明了其有效性。Mishra等[18]基于Cross-WLF黏度模型和聚合物压力-比容-温度(PVT)模型,通过数值分析的方式分析了过程参数与质量参数的关系。但是,虽然数值分析已经可以很精确地描述复杂映射关系,但该方法需采用大量数值进行迭代计算,无法用于在线注射成型过程控制。

因而,伴随着感知采集技术的进步以及高精度传感器的飞速发展,出现了物理模型软测量方法。物理模型软测量的方式主要基于注射成型工艺过程参数的采集与处理,各过程参数的采集可以利用附加传感器来实现。模具型腔内的熔体过程参数与质量参数直接相关,通过监测模具内相关过程参数变化,并以此为依据建立熔体质量机理模型是易于实现的方案,而且可以最大程度上保证表征精度。Turng教授等[19]设计了一种监控模具分型面的方式,在模具的分型面位置安装精密线性位移传感器来监测两个半模之间微米量级的胀模量,并建立了模具胀模量和熔体质量之间的软测量物理模型。模具分离的整个过程被监测并被采集使用,以定量表征当前周期内的聚合物熔体质量。黄明贤等[20]提出了一种熔体质量监测思路,分别在喷嘴、流道和模具型腔处安装熔体压力传感器,在注射成型过程中监测实时的压力信号以预测熔体质量参数。Chen等[21]提出了一种使用压力传感器在线监测质量参数变化过程的基本方法,并通过对丙烯腈-丁二烯-苯乙烯共聚物(ABS)进行实验验证了该方法的可行性。黄明贤等[22]提出了另一种通过监测成型装备锁模力的变化来表征熔体质量参数的方式,构建了锁模力增量与质量参数之间的软测量模型。Gao等[23]提出注射成型质量参数在线预测评估方法,在模具型腔内部加装传感器,利用传感器测量模腔内与熔体质量直接相关的四个工艺参数:熔体压力、熔体温度、熔体黏度和熔体流动速率,最终实现质量参数的定量表征。除了压力传感器,其他类型的采集技术也被充分利用。赵朋等[24-28]提出利用超声波技术和磁悬浮技术等实现熔体质量参数的测量,为质量参数模型的构建奠定了基础。Kusic等[29]提出利用声发射信号进行聚合物质量参数的预测方式,并验证了可行性。Gordon等[30]使用多变量传感器对质量参数进行建模,并利用实验进行了相关验证。Sobotka等[31-32]利用光电技术对聚合物熔体的过程参数和质量参数实现了监测,保证了注射成型工艺参数可视化。

为了表征熔体质量,与其相关的过程参数也被收集并分析,如聚合物PVT特性关系在很多熔体质量优化过程中得到应用,它是聚合物的本质属性,它表征了熔体压力、温度以及比容之间的对应关系。Lucyshyn等[33]提出一个熔体质量表征模型,基于聚合物PVT数据或能量方程等基本材料行为,描述了保压压力、保压时间、熔体温度和模具温度对零件质量和尺寸的影响,实现了对熔体质量以及产品尺寸的表征。王建等[34]为了探究注射成型工艺过程中的聚合物比容变化,使用了熔体PVT测试装置来模拟塑料注射成型过程,考虑了熔体温度、保压压力、保压时间以及冷却速率等参数对于PVT本质属性的影响,为质量参数的定量表征奠定了基础。

物理模型软测量方式可以避免复杂的迭代计算,也无需训练大量的样本数据,这有利于更快地实现质量参数的定量表征。但是,该模型的构建大多基于模具内部的过程参数,而模具与制品形状各异,尺寸变化较大,且材料性质各异,难以形成针对不同制品、材料与模具的通用的定量表征方式,这也限制了其在成型装备上的应用。

3 塑料注射成型工艺自适应优化

针对熔体复杂流动行为下质量高重复精度控制需求,研究揭示多子时段(注射、保压)特征下过程参数与质量参数之间的映射关系并对工艺参数组合进行自适应优化,是实现对外部扰动进行在线补偿的基础。由于多子时段特征下过程参数与质量参数之间的映射关系的难以明确,且缺乏针对熔体质量高重复精度控制的工艺参数自适应优化方法,导致成型装备无法动态感知熔体物性参数波动,更不能通过工艺自适应优化调整实施动态补偿。

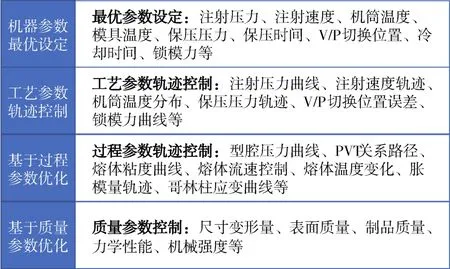

在注射成型过程中,需要设置诸多工艺参数来满足最终的成型要求,如机筒和模具温度、注射速度、注射压力与保压压力、塑化螺杆转速以及注射转保压切换点(V/P切换点)等。对于工艺参数的设定与优化,研究人员提出如图1所示4个层次的解决方案。

图1 工艺参数设定与优化方式Fig.1 Setting and optimization of process parameters

首先是针对机器参数的最优设定,通过最优设定来保证稳定性控制需求。研究人员主要探究了最优工艺参数组合的输入方式,用到的方法主要基于实验优化设计(DoE),结合正交实验与田口实验,通过方差分析(ANOVA)或信噪比(S/N)分析等方式确定最优参数输出。Abohashima等[35]利用DoE和田口实验方法对重要工艺参数进行优化,得到了最佳的工艺参数组合。Chen等[36]提出一个综合优化系统,以找出多输入多输出(MIMO)注射成型过程的最佳参数设置。山东大学王桂龙等[37-39]基于有限元法对模具进行了性能分析,获得了工艺参数组合的目标变量。采用混合回归模型和响应面法建立了响应面数学模型,采用ANOVA方法检验所建立数学模型的准确性。这些工艺参数优化方式停留于离线状态下的工艺参数输出,并未考虑工艺参数在实际工况下的变化过程。

为此,研究人员提出了针对工艺参数轨迹控制的工艺参数优化方式,主要应用的是比例-积分-微分(PID)算法对装备上的温度参数[40]。除PID算法外,其他先进的拟合控制算法也被采用,如神经网络预测控制[41]、模型预测控制(MPC)[42-43]或迭代学习控制(ILC)等,在机器参数的精确控制方面也得到了发展与应用。李茜等[44]利用模型预测控制实现了注射速度的优化控制。高福荣等[45]利用自适应的广义预测控制原理设计了一种自适应控制器,对注射成型过程中的注射速度实现了最优控制。胡建斌等[46]利用非线性回归预测及迭代学习的控制方式实现了对注射速度的优化控制。梁宏伟等[47]利用模型预测控制及仿真方式实现了注射速度的优化控制。除了温度和注射速度的精确控制,还有对于锁模机构的控制、保压压力控制、螺杆参数控制等。针对工艺参数轨迹的高重复精度控制可实现工艺参数在外部扰动下保持稳定,但是对于加工熔体的物性参数波动则无法在线感知并补偿。

为了使成型装备可以在线补偿熔体物性参数变化所带来的扰动,研究人员尝试基于过程参数一致来进行工艺自适应优化,最终实现熔体质量的在线补偿。王建等[48-49]提出了一种的注射成型过程控制方法,保证不同成型周期内,聚合物PVT特性关系的过程稳定性。Reiter等[50-51]针对模具型腔压力的重复稳定性展开了系统研究,并提出了一种基于物理激励灰箱模型的模型预测控制器的方法,来对注射成型中型腔压力的稳定性进行调控,取得了很好的效果。Hopmann等[52]采用了迭代学习控制算法来保证模具型腔压力曲线的一致性,通过对结果验证表明,该控制算法的应用可以在不影响控制性能的情况下,提高了控制精度与灵活性。但以上控制思路并未直接对熔体质量的重复精度进行控制。

为了实现对熔体质量的直接控制,研究人员提出基于质量参数一致性的工艺自适应优化方式。黄明贤等[53-54]提出了一种基于锁模力增量和熔体质量对应关系的补偿方式,注射成型装备锁模力增量被用来作为表征熔体质量的指标,并以此为参考调节V/P切换位置,确保熔体质量的稳定性。张云等[55]提出利用注射压力和螺杆位置的积分来量化表征质量参数,并以该积分作为参考在当前周期内调节注射阶段的V/P切换位置,保证熔体质量的恒定。Hopmann等[56-57]提出,结合聚合物的PVT特性,发现注射速度和熔体质量之间存在很强的相关性,提出通过实时调节注射速度以补偿熔体质量。Dubay等[58]提出通过调节螺杆转速与背压的方式来调节熔体质量参数的新方案,并得到良好的实验效果。李德群等[59]考虑到加工温度的稳定性对注射过程中熔体质量的一致性至关重要,为保证在外界干扰的存在下,熔体质量可以保持较高的重复精度,研究人员调节温度变化来补偿最终制品品质并取得了很好的效果。Correia等[60]通过动态温度控制实现了产品表面品质参数的控制,取得了很好的效果。这些控制思路实现了对熔体质量的直接控制,但是却忽略了对外部扰动状态的参考和注射成型工艺各子时段的不同工况特征,仅实现了质量的粗略调节。在此基础上,充分考虑外部扰动状态和注射成型工艺的周期性与各子时段的不同工况特征将为进一步提升质量重复精度控制效果提供保障。

为此,北京化工大学谢鹏程等[61]提出注射成型熔体黏度波动定量表征及在线补偿控制新方法。基于泊肃叶流动规律和聚合物PVT特性,提出了熔体黏度波动特征提取、多子时段下熔体充填量定量表征和一致性在线补偿控制等方法,构建了注射成型工艺参数自适应优化控制系统并进行了实验验证。实验结果表明,当注射过程出现如原料黏度变化等非工艺参数的外部扰动时,成型装备可以实现黏度波动和熔体充填量的无滞后在线定量表征,注塑制品品质重复精度提升50%~70%。

4 结语

随着塑料成型领域的发展和越来越迫切的产业化需求,注射成型工艺自适应优化控制技术显得越来越重要。现阶段的大量研究工作主要集中于成型加工过程中的熔体物性参数以及制品品质参数的预测和表征,这部分工作为工艺自适应优化技术奠定了坚实的基础。

注射成型工艺自适应优化技术的主要挑战在于熔体快速充填过程中,过程参数的强耦合与时变性特征,且熔体进入模具后根据型腔内的过程参数进行预表征存在滞后性,无法用于当前成型周期熔体质量重复精度的在线调节。而机筒内熔体流动行为与熔体物性参数及质量参数同样密切相关,可为实现重复精度控制提供支持。在未来的研究中,学者可以从充填阶段机筒内熔体复杂流动行为规律、聚合物熔体过程参数变化对外部扰动的响应机理、充填阶段熔体物性参数变化的定量表征及数字化建模方法、多子时段(注射、保压)中熔体质量的定量表征及数字化建模方法入手进行着重研究,最终实现注射成型装备在外部扰动下的动态感知、在线决策和精准执行的智能化功能。