特殊地质围岩隧道施工技术及安全管理

2022-09-24赵明飞

赵明飞

(云南省昭通市交通建设工程质量安全监督局,云南 昭通 665000)

一、工程概况

某隧道工程,左幅起止桩号为z5k59+562~z5k60+873.801,全长1311.801m;右幅起止桩号为k59+556~k60+877.372,全长1321.372m。隧道施工现场有Ⅲ级、IV级、V级围岩。其中,左线zk59+766~zk59+961(195m)、右线k59+753~k60+000(247m)为软弱粉砂板岩大变形段落,地质条件特殊,对施工技术及施工安全管理水平均提出了较高的要求。

二、软弱粉砂板岩隧道施工的特殊性

软弱粉砂板岩隧道施工期间易遇到软岩大变形问题,与破碎带松弛变形、围岩遇水膨胀软化、地下水侵蚀等原因有关。

软弱粉砂板岩施工时,由于岩层的稳定性不足,易发生掌子面掉块、塌方事故,局部有不同程度的渗流水、涌水,存在诸多安全隐患。

软弱粉砂板岩隧道的初期支护结构易变形,具体体现在拱顶下沉、仰拱回填结构开裂等方面。初支变形量普遍较大,且发生迅速,若未及时予以处理,易诱发坍塌事故;而在初支变形处理时需投入较多的时间与资源,影响工程进度及经济效益。

围岩遇水膨胀,稳定性大幅下降,明显加大了隧道掘进的施工难度。

三、开挖、支护的施工技术分析

(一)开挖施工工艺流程

开挖施工工艺流程如图1所示。

图1 开挖施工工艺流程图

(二)开挖施工技术

1.钻爆开挖的方法虽然具有效率高的突出特点,但爆破时破坏性较强,可能会因爆破方法不当而诱发围岩塌方等安全事故发生,因此洞身开挖不宜采用钻爆的方法,应采用机械破碎锤开挖。

2.中、下台阶两部分,采取左右先后行导坑的方法,可有效减小上下台阶的沉降收敛量;对于洞身部分,则由专员操作机械破碎锤进行精细化开挖,由挖掘机辅助作业,清理开挖过程中产生的弃碴,而后再由人工用风镐修整。

3.首先开挖拱部,此部分预留核心土,每循环开挖进尺取1榀钢架间距。上台阶纵向长度控制在3m内,达到3m及以上时,安排中台阶开挖,继续开挖至拱墙顶面。中台阶先施工一侧与拱部掌子面距离不超过6m。

4.在下台阶开挖至拱墙底部的过程中,严格控制每循环的开挖进尺,均在2榀内。下台阶先行导坑与拱部掌子面距离不超过25m,下台阶长度在15m以内,并在开挖时同步挖除中台阶预留的核心土。

5.仰拱开挖过程中,每循环开挖进尺不超过3m,及时检测仰拱的开挖位置并判断其与下台阶、拱部掌子面的距离,分别不超过3m、30m。

6.开挖期间加强现场协调,尽可能缩短拱部、中下台阶的距离。从整个开挖施工情况来看,各台阶每循环进尺以1榀钢拱架较为合适,正常施工状态下平均日进尺约1.5m。

7.开挖后及时喷设混凝土,厚度为10cm,用于封闭掌子面,以免因防护不当发生掌子面突泥、坍塌事故。

(三)支护施工技术

1.钢筋网施工

锚杆施作后开始挂设钢筋网,根据被支护岩体的实际形态合理将钢筋网铺设到位,间隙约3cm,同时应加强钢筋网之间、钢筋网与锚杆之间的连接,宜采取点焊的处理方法,保证钢筋网的稳定性,以免在混凝土喷射时发生晃动。岩面平整时铺设钢筋网,可加工成片,于洞内以焊接的方法将钢筋连接于一体;遇不平整岩面时,则在洞内现场安设钢筋网。为有效防护钢筋网,需设置厚度不小于2cm的保护层。

2.锚杆施作

锚杆是提高围岩抗剪强度和内摩擦角的关键构件,且在软质岩层隧道中具有更为突出的应用优势。合理设置锚杆有利于优化岩石内部结构,使其保持相对紧密的状态,保障结构完整性,减小对初期支护的作用力。通常,在各类形式的锚杆中,径向长锚杆在控制软岩大变形方面具有突出的应用优势。

该工程采用3.5m长的中空注浆锚杆,用TY28气腿式风钻配Φ42钻头施工锚杆孔。钢架的间距较小,为充分发挥出锚杆的支护作用,统一将系统锚杆设置为锁脚锚杆,兼具控制变形、提高效率等多重优势于一体。钻进施工时,应尽可能调整锚杆角度,使其与岩面呈垂直的位置关系,此时可取得较大的锚固范围。在合理钻进锚杆孔并将锚杆设置到位后,抗拔力不小于150kN。

3.喷射混凝土施工

喷射混凝土时,应着重考虑混凝土前期强度和密实度两个方面,提高两项参数对于改善喷射混凝土应用效果具有重要意义。随着混凝土早期强度的提高,可承受的围岩压力增大;随着密实度的提高,抗变形效果更好。其中,4h喷射混凝土强度需达到设计强度的50%,24h需完全达到设计强度。从密实度的角度来看,需尽可能减小孔隙率,使混凝土构成完整、致密的结构体,为充分发挥结构体的抗渗优势,通常密度需超过2400kg/m3。

喷射混凝土的重点部位包含拱部和边墙两处,设备选用湿喷机,由专员操作,在上台阶或下台阶喷射,在不影响喷射效果的前提下,应尽可能缩短喷射施工时间,以免围岩因长时间外露而出现变形、坍塌等异常状况[1]。

四、超前小导管的施工

上部弧形开挖前,先以喷射混凝土的方法覆盖开挖面,发挥防护作用;而后,从钢拱架断面腹部穿过小导管,使其到达预先设置好的钻孔内,小导管到位后将外露部分的长度控制在35cm,以焊接的方法连接小导管尾部和钢拱架,组成结构完整、受力稳定的支护体系。而后,借助小导管向围岩内注浆,在小导管和浆液的联合作用下,增强保护效果,以便安全开挖。

超前小导管的施工技术要点有:

材料方面,选择的是外径42mm、壁厚3.5mm的热轧无缝钢管,每排纵向搭接长度不小于1m。

钻孔设备选用的是凿岩机,适配Φ50钻头,形成合适尺寸的钻孔,钢管以10°~15°外插角打入围岩。

超前小导管施工中,应严格控制包含孔位、孔深、小导管长度在内的各项参数,确保各自均满足要求。以孔位为例,其偏差不应超过±50mm。

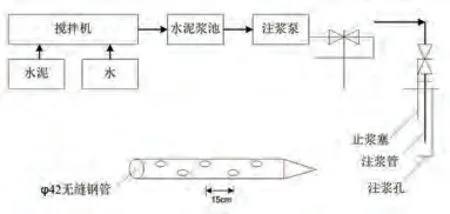

钢花管结构及注浆工艺如图2所示。

图2 钢花管结构及注浆工艺示意图

正常情况下选用纯水泥浆注浆,局部地下水作用较强时,按照水泥浆:水玻璃=1:0.8(体积比)的要求制备水泥—水玻璃浆,水浆比1.0,浓度为35Be'~40Be'。浆液制备完成后,若满足质量要求,则随即应用于注浆施工中,在孔口处设止浆塞,注浆压力稳定在0.5MPa~1.0MPa,在压力作用下将浆液推送到位[2]。

满足如下条件时,可结束注浆:注浆压力上升至设计终压(约为1MPa),并在该压力条件下稳压持续注浆超过10min;注入量与设计注入量基本相当,结束时进浆量控制在20L/min~30L/min以下。

五、特殊地质围岩隧道的施工安全管理措施

(一)建立隧道安全责任管理体系

隧道施工环境复杂,受地质、水文等多重条件的影响,施工期间存在诸多安全隐患,必须加强现场管理,从源头上消除安全隐患,以免诱发安全事故。特殊地质围岩隧道的安全管理具有系统性与复杂性,难度较大,需建立一套明确的规章制度,引导安全管理工作的开展:

1.因地制宜,从特殊地质围岩隧道的实际情况出发,制定一套与实际环境相适应的安全责任管理体系,将责任和义务明确到个人。

2.由专员以安全责任管理体系为引导,推动安全管理工作开展,提升作业规范性。

3.定期总结过去某阶段的安全管理工作状况,识别其中的问题,探寻合适的解决措施,由此逐步提高安全管理工作水平。

(二)多途径开展安全管理工作

为切实保证隧道施工的安全性,还需制定施工组织计划并确定一系列具有可行性的安全防范措施,使各员工根据特定标准开展工作,提升规范性[3]。具体而言,需制定具有可行性的施工组织方案,合理规划施工进度,营造有条不紊的施工环境。各单位之间应加强沟通,结合隧道施工实际情况采取科学的协调措施,共同形成工作合力。对于夜间施工,应提前制定风险应急机制,构筑安全防护屏障。隧道施工对技术应用水平提出了较高的要求,需选择适宜的施工技术,规避异常状况的发生。

作为施工单位,应从可操作性、安全性等方面做出系统分析,挑选综合应用效果较佳的施工技术,由专员将技术落到实处,以免因施工方法不合理而诱发安全事故。此外,还有必要设立监督部门,由其负责与隧道有关的各项监督工作,例如监督设备的使用情况、流程的变更情况,及时识别其中的问题并妥善处理。

六、结语

综上所述,复杂地质条件下的隧道施工难度较大,施工单位需要紧扣实际环境,一方面选择合适的施工技术,发挥出优质施工技术对于隧道工程发展的推动性作用;另一方面需加强现场安全管理,从制度的建立与运行、技术优化、日常监管等方面着手,营造安全的隧道施工环境。在多种途径并行的模式下,全面提升特殊地质围岩隧道的施工质量。