7 m 焦炉拦焦车取门装置有限元分析

2022-09-24杨琦

杨 琦

(1.太原重工股份有限公司技术中心,山西 太原 030024;2.矿山采掘装备及智能制造国家重点实验室,山西 太原 030024)

引言

拦焦车运行于焦炉焦侧轨道上,主要功能之一是开闭焦炉焦侧炭化室炉门,待焦炭成熟后,由焦炉机侧的推焦车将焦炭推出炭化室,通过拦焦车的导焦栅将红焦导入熄焦车或焦罐内。

取门装置是拦焦车的关键部件之一[1],炉门开闭需要取门装置有精准的定位,其前部在挂取炉门时会承受较大的载荷,一旦取门装置因结构强度不足发生变形,会存在炉门开闭困难甚至炉门掉落的风险。因其结构复杂,利用传统的数学模型和力学方法很难进行准确的力学分析和校核,大多数设计人员往往将其简化,虽能大致计算出取门装置的整体刚度及强度,但对于关键位置的局部应力就很难计算出来。近年来随着焦炉拦焦车向轻量化、智能化发展,更高的安全需求被提出,因此需要采用更精确的计算方法。本文以此为出发点,以某7 m 焦炉拦焦车取门装置为案例,研究了取门装置在极限工况下整体和关键部位的力学性能,并分析了取门装置最大变形和应力分布状况,为后续产品设计、优化减重及安全性能提供了基础依据。

1 取门装置的组成及原理

取门装置主要由取门机、旋转架、取门台车、轨道架、S 轨道、驱动油缸等组成。如图1 所示,取门机与旋转架相连,用于挂取炭化室炉门,旋转架与取门台车通过旋转轴承连接。

其工作原理为[2]:取炉门时,取门台车在驱动油缸的推动下带动旋转架和取门机在轨道架上运动,同时设置在旋转架下部的滚轮沿着S 轨道的路径运动,旋转架和取门机的运动形式为前进和旋转的合成。待旋转架下部滚轮脱离S 轨道范围后,取门台车在驱动油缸的推动下带动旋转架和取门机继续前进,到达取门位置后操作取门机将炉门挂在取门机上下两个挂钩上将炉门取下。此时取门装置伸出最远,旋转架和取门机较初始位置旋转90°,且整体受到炉门的载荷,处于极限位置(取门旋转架90°工况)。随后驱动油缸缩回,各机构运动过程与油缸伸出过程相反,待驱动油缸缩回到位后,旋转架和取门机带动炉门旋转90°回到初始极限位置(取门旋转架0°工况)。

2 分析模型的建立

根据7m焦炉拦焦车取门装置零部件图,在有限元分析软件中建立了取门装置三维实体模型,如图2 所示。

利用有限元分析软件,分别对取门装置中各部件采用四面体十节点进行网格划分,油缸、轴采用1D beam 单元模拟,螺栓连接采用刚性连杆单元模拟,单元总数为447 526,节点总数为904 954,两种工况下的有限元分析模型分别如图3、图4 所示。

3 有限元分析计算

在建立的有限元分析模型的基础上,结合实际工况和各类参数,对取门装置整体及关键部位在极限工况下的变形量和应力进行分析计算[3]。

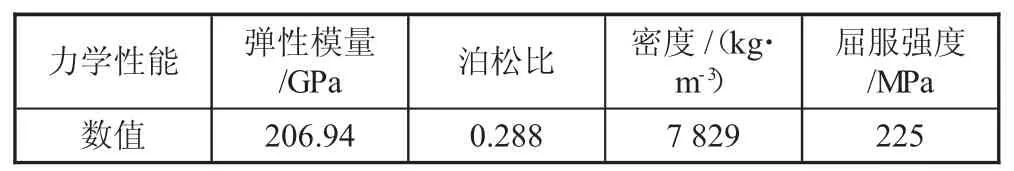

3.1 材料的力学性能

7 m 焦炉拦焦车取门装置主体材料为Q235B,其力学性能如表1 所示。

表1 Q235B 力学性能

3.2 载荷工况及边界约束条件

7 m 焦炉拦焦车取门装置取门机所承受的载荷为10 t,方向为竖直向下。取门台车轨道架采用固定约束,台车上部油缸支座处施加沿台车长度方向平动自由度。取门机结构摆动架与滑动架之间采用接触算法、取门台车架与车轮、取门台车架与侧导向辊轮之间采用接触算法。取门旋转架0°工况时,S 轨道底部采用固定约束,导向辊轮与S 轨道之间采用接触算法。

3.3 有限元分析结果

图5、图6 为取门装置取门旋转架90°工况时的位移云图以及Von Mises 等效应力云图,从图中可以看出,在受载10 t 时,整体最大X 向位移为17.37 mm,局部最大应力为196.71 MPa,出现在取门机滑动架吊钩处。

图7、图8 为取门装置取门旋转架0°工况时的位移云图以及Von Mises 等效应力云图,从图中可以看出,在受载10 t 时,整体最大Y 向位移为14.45 mm,局部最大应力为196.56 MPa,出现在取门机滑动架吊钩处。

4 结语

本文应用有限元分析软件对7 m 焦炉拦焦车取门装置进行有限元分析,能够直观、准确地得到取门装置结构变形情况以及关键零部件的应力分布。通过分析结果可知,在不考虑焊接处疲劳、焊缝初始缺陷的情况下,取门装置在挂取炉门后,旋转架等部件的最大应力未超过材料的许用应力值,取门机挂取炉门门钩处局部应力超过材料的许用应力值,为进一步优化设计及减重提供了参考依据。此外,取门机和旋转架会产生一定的变形量,通过对该数据的研究可以用于指导取门机实际工作时的姿态调整,确保炉门的安全开闭。