基于PLC 控制系统重介质洗选煤工艺的研究与应用

2022-09-24蒙长有

蒙长有

(淮矿芬雷选煤工程技术(北京)有限责任公司,安徽 淮南 232046)

引言

毅腾选煤厂隶属于乌拉特中旗浩通清洁能源有限公司,位于内蒙古自治区巴彦淖尔市金泉工业园区内。其中三车间设计规模为5.00 Mt/年,采用有压脱泥三产品重介质旋流器+TBS 粗煤泥分选+煤泥浮选的联合工艺,入选原煤为甘其毛都口岸进口的蒙古焦煤。重介洗煤系统负责分选块煤。重介车间洗煤过程控制环节主要分布在一至三层,随着生产岗位人员的不断减少,重介车间一至三层所有岗位仅由一名岗位人员值守。在重介洗煤系统运行过程中,该人员负责控制重介一楼介质泵、重介二楼介质桶内液面、重介三楼斜轮分选机、脱介筛。由于重介洗煤系统自动化环节比较落后,洗煤过程控制的操作和监控均处于人工手动的原始操作状态,员工劳动强度大。同时井下毛煤煤质情况逐年下降,并且两个工作面煤质情况存在较大差异,导致重介洗煤系统入洗原煤煤质变化大,洗煤过程需要频繁调节,不但再度加大员工劳动强度,而且因人工手动监测及调节分选密度不及时,从而影响洗产品灰分稳定性和回收率。

1 重介自动调节系统的主要组成部分

1.1 悬浮液密度的自动检测与控制

原悬浮液密度是岗位司机用比重壶在分选槽内对悬浮液进行采样,然后通过电子秤称量并计算得出。此种方法操作误差较大,操作时间较长,操作过程较为繁琐。在洗煤生产过程中,岗位司机无法实时掌握悬浮液密度的变化情况,导致悬浮液密度波动范围大。当需要执行悬浮液密度调控操作时,需要岗位司机从重介三楼走到重介二楼介质桶附近,手动调控介质管路阀门执行打分流作业或调控加水阀门进行补加水作业。岗位司机手动调控悬浮液密度不仅作业时间长,同时给岗位司机增加劳动强度。系统应用后,采用同位素密度计在线测量悬浮液的密度,在加水管上安装角行程电动加水阀门,根据要求的分选密度和当前密度的测量值,通过PLC 控制系统自动控制加水阀门的开度大小,达到对斜轮分选密度的自动控制。不仅取消了手动测量及调控悬浮液的密度的作业方式,减轻岗位司机劳动强度,同时岗位司机可以实时准确地掌握悬浮液密度的变化情况,大大提高了洗煤过程分选密度的稳定性[1-2](见图1)。

1.2 悬浮液中煤泥含量的自动检测与控制

原悬浮液中煤泥含量是岗位司机在分选槽内对悬浮液进行采样,通过目测观察悬浮液黏度估测出大概结果。此种方法操作误差比较大,在洗煤生产过程中,岗位司机无法实时掌握悬浮液中煤泥含量的变化情况,导致悬浮液黏度变化大,不利于洗煤过程的稳定。系统应用后,在合格介桶安装磁性物浓度计,在分流管路安装分流执行机构,通过磁性物浓度计检测悬浮液中的磁性物含量[3],从而计算出煤泥含量,当悬浮液中煤泥含量超过给定值时,系统将启动分流执行机构,使悬浮液中煤泥含量控制在给定范围内。该系统的应用不仅取消了人工观测悬浮液中煤泥含量的作业方式,减轻岗位司机劳动强度,同时岗位司机可以实时准确地掌握悬浮液中煤泥含量的变化情况,避免了因浮液中煤泥含量过高而造成洗煤过程紊乱现象的发生(见下页图2)。

1.3 介质桶液位自动检测与报警

原介质桶液位情况是岗位司机到重介二楼介质桶附近通过肉眼观测得出,在洗煤过程中,岗位司机为了解质桶液位情况需要经常往返重介二楼与重介三楼岗位,给岗位司机增加劳动强度。系统应用后,在合格介质桶上方安装了超声波液位计,并根据重介洗煤生产过程的需要,设定好合格介质桶液位的上限值和下限值,当液位超出设定范围时,系统将自动报警。该系统不仅取消了人工对液位的检测,减轻了劳动强度。同时,避免了因岗位司机监控失误造成液位过高导致的介质桶跑货现象及液位过低导致分选槽堆货现象的发生。

2 自动调节系统的应用过程

重介洗煤司机上岗后,根据上个班的洗煤过程情况,制定悬浮液介质添加数量,并组织人员添加介质。满足开机条件后,洗煤司机联系厂调度员启动重介洗煤系统,设备正常运转后,洗煤司机回到重介三楼洗煤控制室,操控重介自动控制系统的控制屏,设置洗煤过程的悬浮液密度设定值。重介洗选自动调节系统将通过管路密度计实时测量的悬浮液密度与洗煤司机输入的密度设定值进行比对。当密度测量值大于给定值时,控制系统将自动打开加水阀门,执行加水操作;当密度测量值小于给定值时,控制系统将自动关闭加水阀门,停止执行加水操作。控制系统根据密度测量值与设定值差值绝对值的大小,自动调整加水阀门的开合程度,进而控制自动调节过程的速度。设置洗煤过程的悬浮液中煤泥含量的设定值。

重介洗选自动调节系统将通过磁性物含量计实时测量并计算出的悬浮液中煤泥含量计算值与洗煤司机输入的煤泥含量设定值进行比对。当煤泥含量计算值大于给定值时,控制系统将自动启动分流执行机构,执行打分流操作;当煤泥含量计算值小于给定值时,控制系统将自动关闭分流执行机构,停止执行打分流操作。控制系统根据煤泥含量计算值与设定值差值绝对值的大小,自动调整分流执行机构的开合程度,进而控制自动调节过程的速度。洗煤司机通过系统控制屏随时可以查看合格介质桶内悬浮液液位情况,当悬浮液液位超限时,系统会自动启动报警装置。洗煤司机听到报警后,会及时赶到重介二楼检查合格介质桶液位情况,并立即做出相应的处理,避免事故的发出。在洗煤过程中如果需要人工干预,洗煤司机可以将系统的自动控制过程调整为手动控制过程,这时洗煤司机可以自行调节洗煤过程的各项参数,调整完毕后可随时切换到自动控制过程。

3 效益分析

重介洗选自动调节系统在选煤厂应用后,通过对重介工艺参数的在线测量、显示和自动调节,大大降低了岗位司机的劳动强度、降低了介质损耗,提高了重介洗煤系统的运行稳定性,提高了洗产品稳定率和回收率。

3.1 降低岗位司机劳动强度

系统应用后,取消了岗位司机手动检测悬浮液密度、介质桶液位、打分流等作业方式,不但降低了岗位司机的劳动强度,还规避了相关操作的安全隐患,为选煤厂安全生产工作提供有力保障。

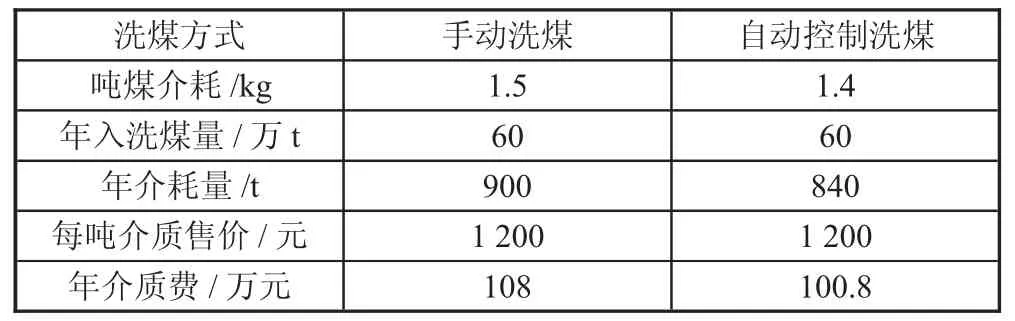

3.2 降低介质消耗

系统应用后,可以实现对悬浮液中煤泥含量的及时准确的控制,避免了由于合格介质悬浮液黏度过高,导致洗精煤及洗矸石表面大量粘带悬浮液的现象的发生,既减少了洗煤过程中的介质消耗,又提高了洗产品的质量;与此同时也降低了稀介质悬浮液的黏度,提高了磁选机在回收介质过程中的介质回收效果。介质消耗对比情况见表1。

表1 重介洗煤自动控制系使用前后介质消耗对比表

通过表1 对比分析可以看出,选煤厂重介洗选自动控制系统应用后,洗煤过程吨煤介耗数值减少了0.1 kg,每年可节约介质费7.2 万元。

3.3 提高重介洗煤系统的运行稳定性

系统应用后,通过对介质桶液位的自动检测,避免了因岗位司机监控失误造成液位过高导致的介质桶跑货现象及液位过低导致分选槽堆货现象的发生,杜绝了因介质桶跑货、分选槽堆货造成中断生产事故的发生,提高了重介洗煤系统的运行稳定性。

3.4 提高洗产品稳定率和回收率

系统应用后,通过对悬浮液密度及煤泥含量的实时检测与自动控制,保证了重介洗煤过程在入洗原煤煤质不变的条件下,悬浮液状态的稳定性。同时提高了重介洗煤过程在入洗原煤煤质变化较大的条件下,对悬浮液密度调控的速度。从而缩小了洗产品灰分的波动区间,降低了洗矸石带煤量,提高了洗产品稳定率和回收率。同时提高重介分选机数量效率1%以上。按照每年重介入洗60 万t 原煤,精煤理论产率35%,洗产品售价600 元/t 计算,精煤回收率可提高0.35%,重介洗产品量每年可增加0.21 万t,此项每年可增加经济效益126 万元。

3.5 综合效益分析

经济效益,每年可节约介质费7.2 万元,洗产品增收126 万元,则项目合计年效益为133.2 万元。安全效益,此次改造提高了洗煤系统运行稳定率,减少了岗位司机的劳动强度,规避了手动操作打分流、检测悬浮液密度、介质桶液位过程中的安全隐患,为毅腾选煤厂安全生产工作提供有力保障。

4 结论

重介洗选自动调节系统在毅腾选煤厂应用后,实现了悬浮液密度、煤泥含量、介质桶液位的自动检测与控制,降低了岗位司机的劳动强度和介质消耗,提高了重介洗煤系统的洗煤稳定率和回收率,规避了手动操作打分流、检测悬浮液密度、介质桶液位过程中的安全隐患,为选煤厂安全生产工作提供了有力保障。